プラスチック加工に従事する本企業の主な顧客は、自動車産業企業です。現在451名の従業員を擁する

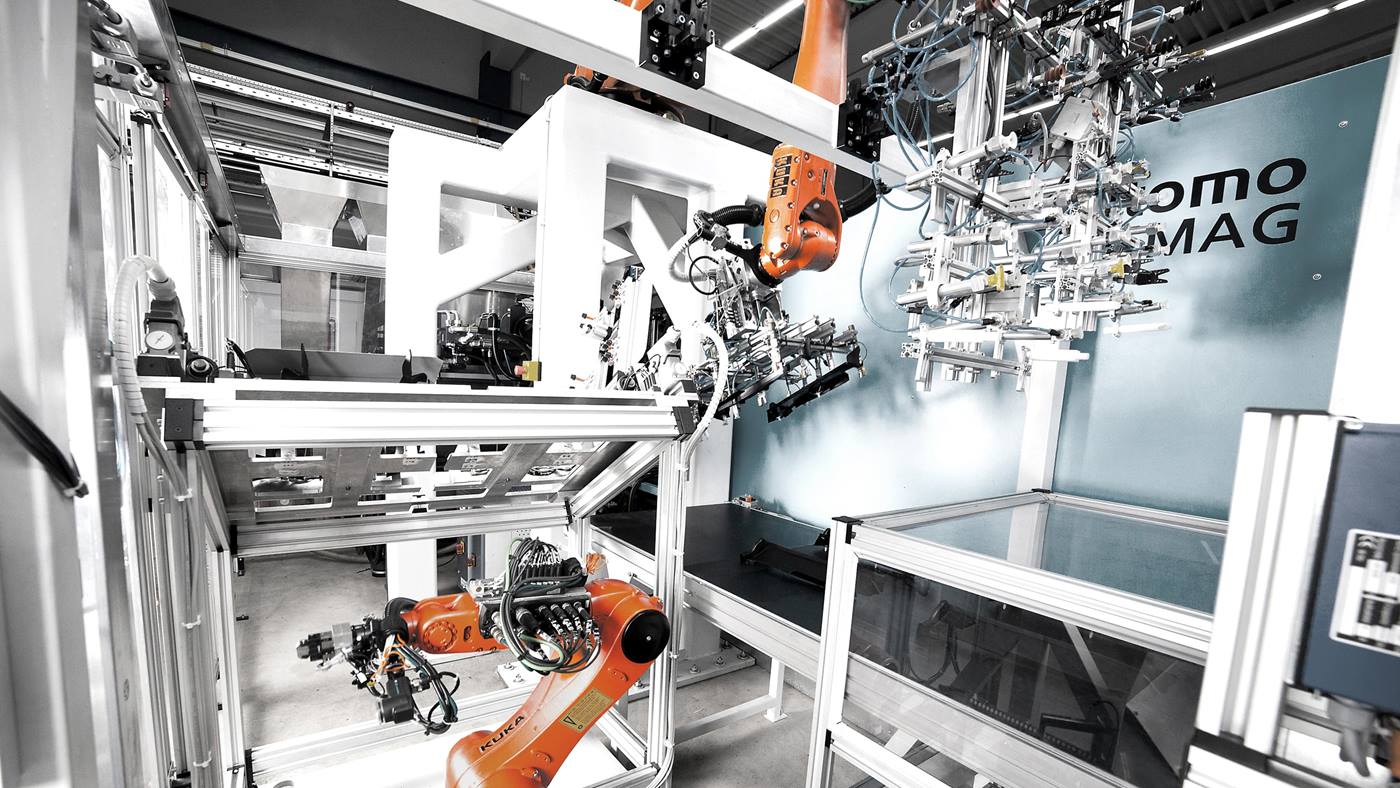

Borscheid + Wenig社は、2年前にゲルストホーフェンで新たな工場を開設しました。その工場で、プラスチック加工に特化したこの企業は、ドイツの主要自動車メーカー向けに、DEMAG射出成形機を2台のKUKAロボットで補完し、エンジンルーム用カバーを生産しています。

配置と取付け用の産業用ロボット

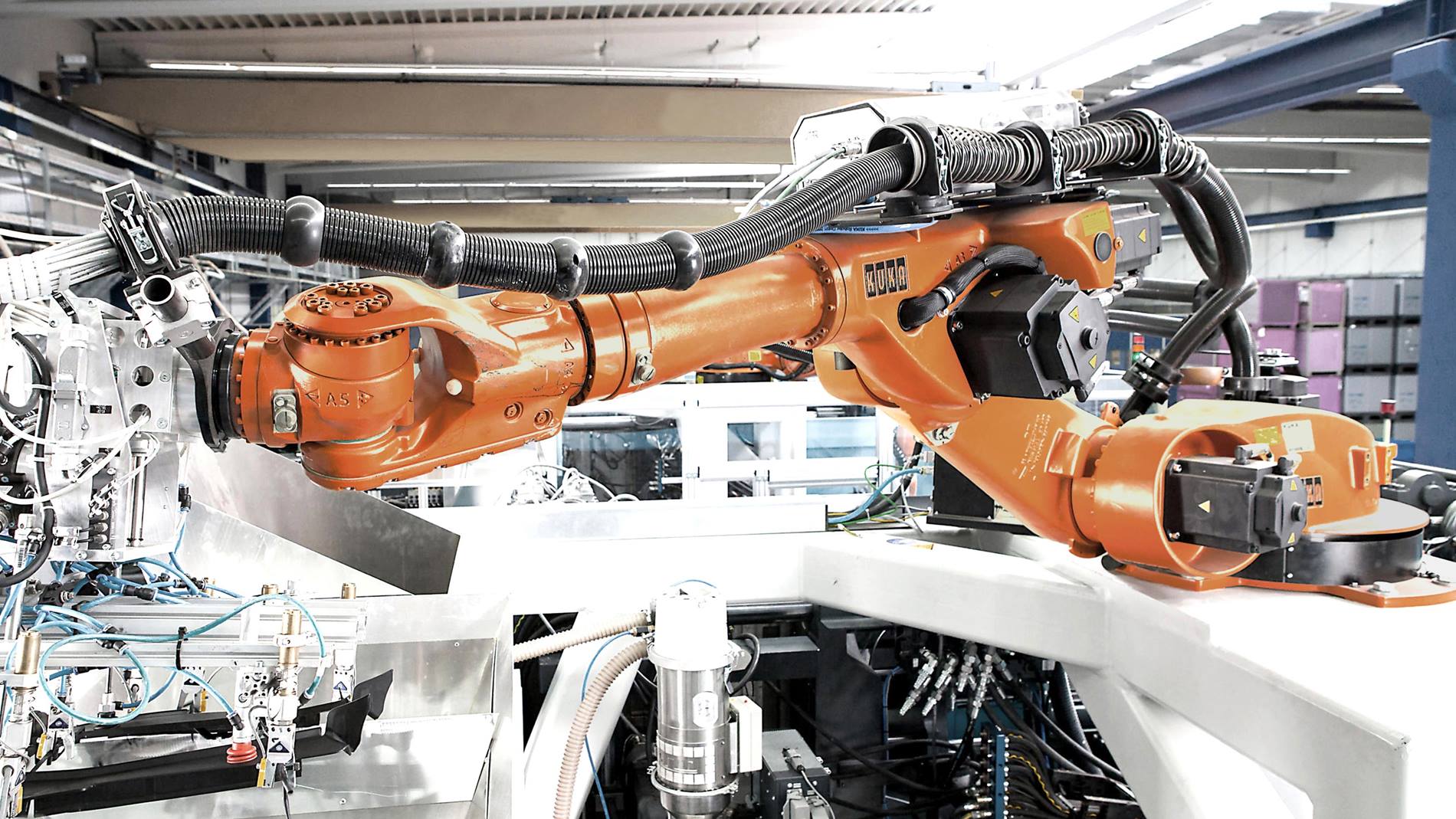

ここでは、射出成形機からの取り出し、キャビティへの配置、さらに繰返し精度を最大限に引き出す精密な型締装置を実現するソリューションが求められていました。1つの設備でこれらのさまざまな作業工程の自動化を図るには、産業用ロボットの導入以外に選択肢はありませんでした。さらに同じセル内でコンポーネントへのクリップの後工程取付けを全自動で行う必要がありました。

2台のKUKAロボットがチームで作業

まず、KUKA KR 60 L30-4 KSロボットは半完成部品を射出成形機から取り出します。凝固部品は次のキャビティへ移動され、射出した半完成部品が金型から取り出されます。その後、スプルーが取り外され、ロボットがコンポーネントを型締装置に置きます。この作業は、KR AGILUSシリーズの小型ロボットである2台目のKUKAロボットが担います。

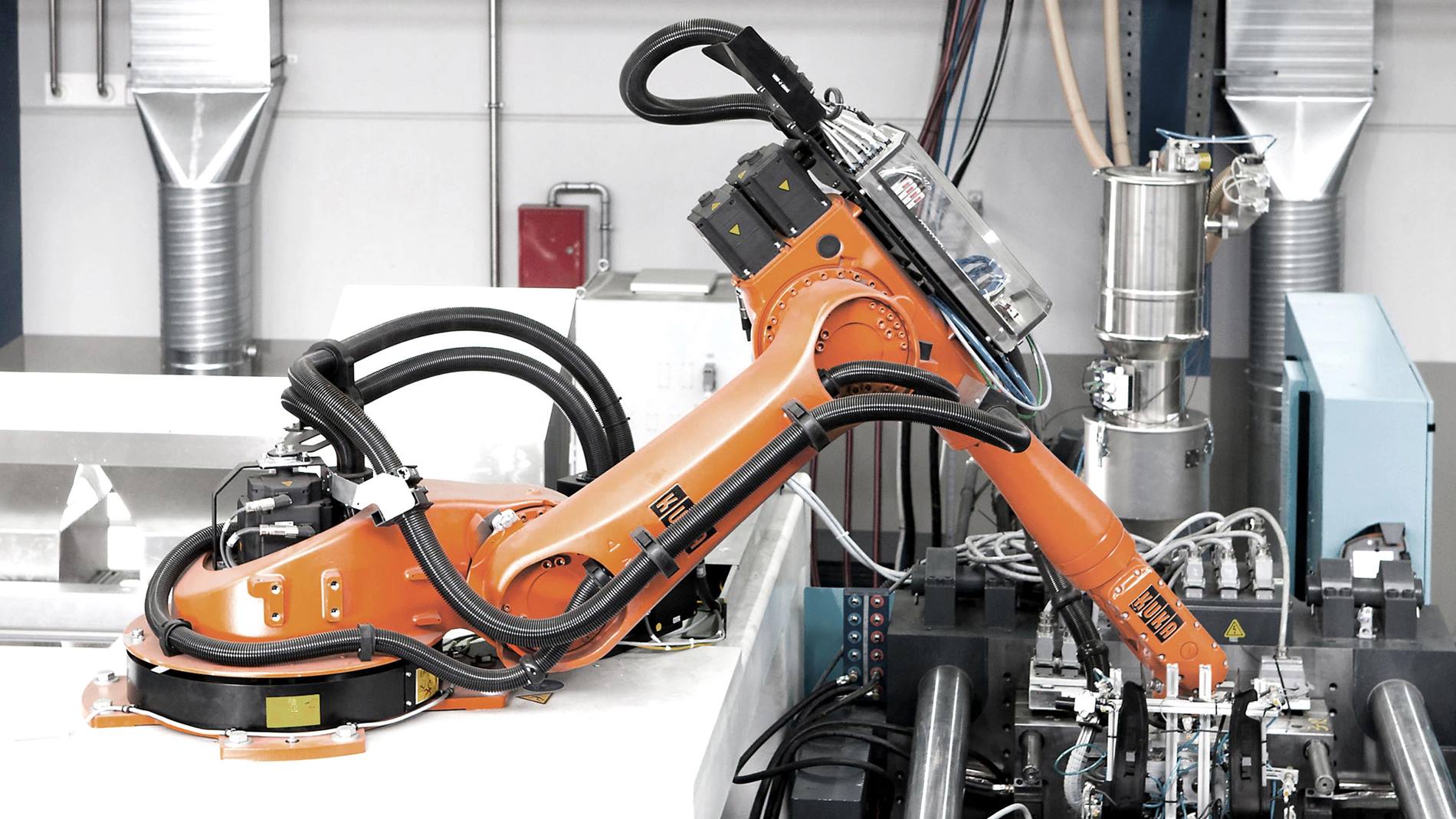

タイプKR 10 R900の小型6軸型ロボットは省スペースで、非常にコンパクトなセルの下部領域に配置されており、下方から型締装置にアクセスします。この小型ロボットは、Cognex社製カメラを使用して半完成部品の最終充填位置を点検します。次に、グリッパを使用して取り付けするクリップを取り出し、半完成部品に取り付けます。

この際、搭載されているカメラを使用して、クリップ位置の点検も行われます。この工程から再びKR 60が作業を担い、完成部品を型締装置から取り除き、完成部品を搬送するベルトコンベヤに置きます。

可搬重量10 kg、リーチ900 mmのこの小型ロボットは、最高レベルの製造品質を極めて短時間に実現します。そのスピードと高い精度により、

KR AGILUSは極小部品を高速かつ正確に部品上に配置することができます。さらに、このロボットと

KR C4コントローラから成るコンパクトなシステムは、非常に小さい空間での使用が可能です。

分業が生産性と品質を向上させる

このソリューションは、Borscheid + Wenig社に安定した均一な品質の量産を確保し、エンドユーザーへの供給安定性を確保することが可能となりました。この設備は、3シフト体制において日々2,000~2,500個の3種類の部品を製造しています。導入された2台のロボットにタスクを分配することで、Borscheid + Wenig社はダウンタイムを削減し、オーダーをさらに迅速に処理することができるようになりました。これにより、生産性および品質を飛躍的に向上させることができました。