레이저 클래딩의 작동 방식?

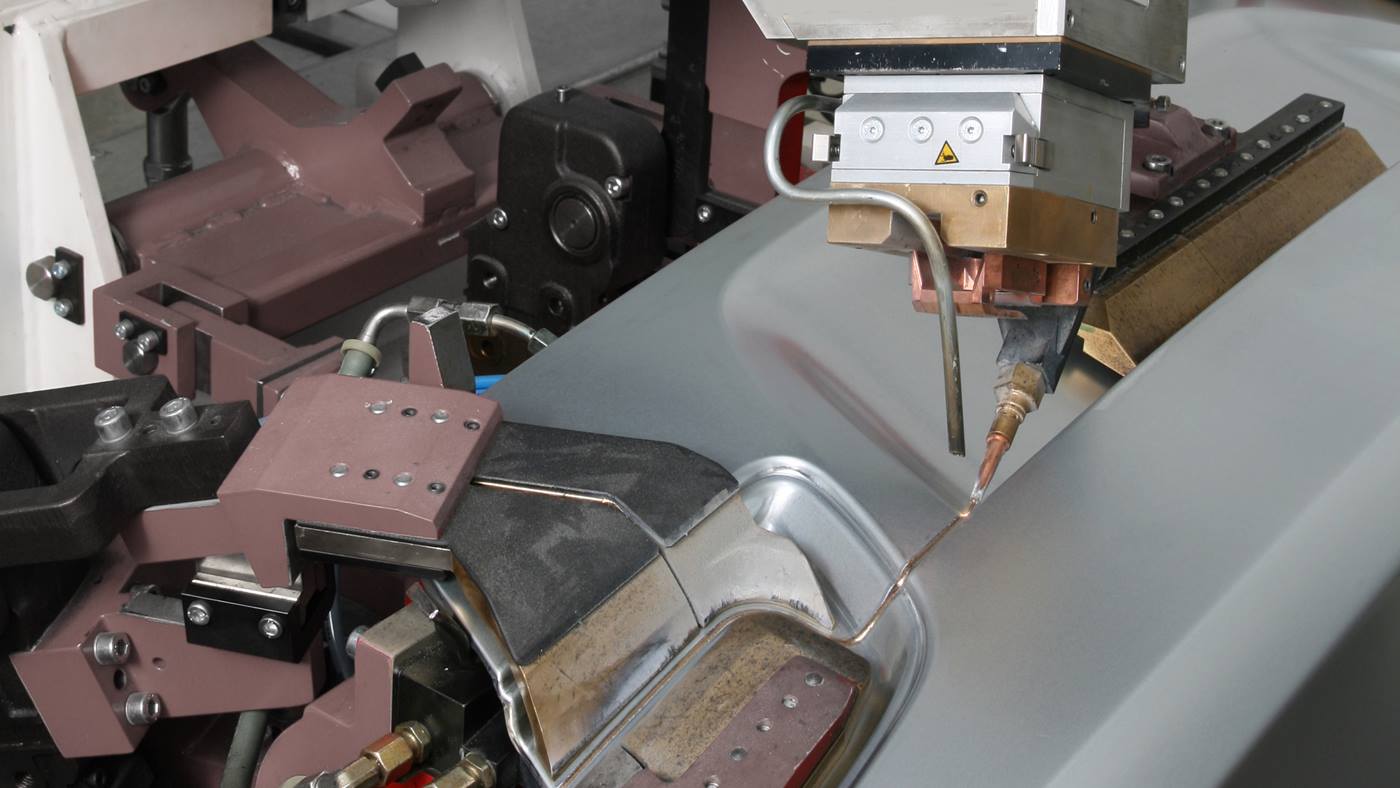

레이저 클래딩에서는 높은 출력의 레이저가 열원으로 사용됩니다. 이 공법에서는 거의 모든 재료를 용융하고 동시에 도포하여 표면 증착이 가능합니다. 추가 재료는 예를 들어 금속 분말과 같은 분말 형태로, 또는 용접 와이어로 공급될 수 있습니다. 분말을 이용한 레이저 클래딩에서는 레이저가 공작물을 대개 탈초점(defocused) 방식으로 가열하며 국부적으로 용융합니다. 동시에, 미세한 금속 분말과 혼합되는 불활성 가스가 공급됩니다. 가열된 위치에서 금속 분말이 녹아 공작물의 표면과 결합합니다.

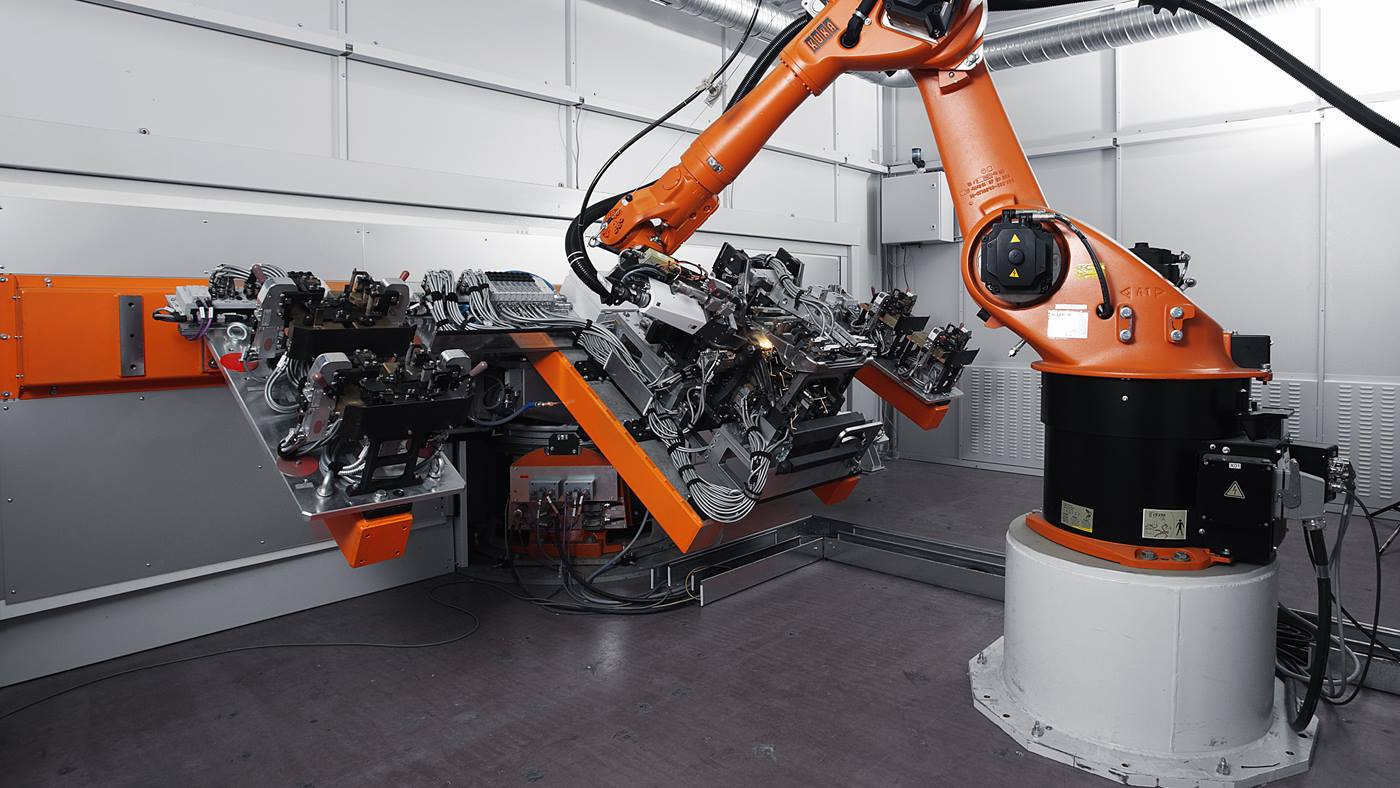

자동화된 레이저 클래딩

KUKA는 모듈형 로봇 셀부터 완전 자동화 시스템에 이르기까지 다른 접합 기술과도 결합하여 레이저 클래딩을 위한 개별 솔루션과 모든 종류의 생산 기술을 제공합니다.

레이저 클래딩: 하이브리드 적층 제조

KUKA의 하이브리드 적층 제조 솔루션을 만나보세요. ProLMD 프로젝트의 목적은 레이저 기술을 사용하여 하이브리드 제조 공정을 산업적으로 구현하는 것입니다. Quantec KR 90 HA는 종래에 제조된 베이스 부품에 새로운 구조를 층별로 증착합니다. 광섬유 유도 시스템의 적용으로 로봇은 작업 영역에서 거의 제한이 없습니다. 이를 통해 적은 생산 수량에서도 부품 형상 및 부품 크기에 유연하게 대응할 수 있습니다. 필요할 때만 사용되는 로컬 통합 보호 가스 시스템의 개발은 추가적인 이점을 제공합니다. 개발된 시스템은 와이어와 분말을 충전재로 사용하는 새로운 레이저 가공 헤드와 하이브리드 생산에 적합한 CAM(Computer-Aided Manufacturing) 시스템으로 보완됩니다. ProLMD의 범위에서 고효율 레이저 재료 증착 공법 개발을 위한 몇 가지 추가 재료가 연구 중입니다.