Na czym polega napawanie laserowe?

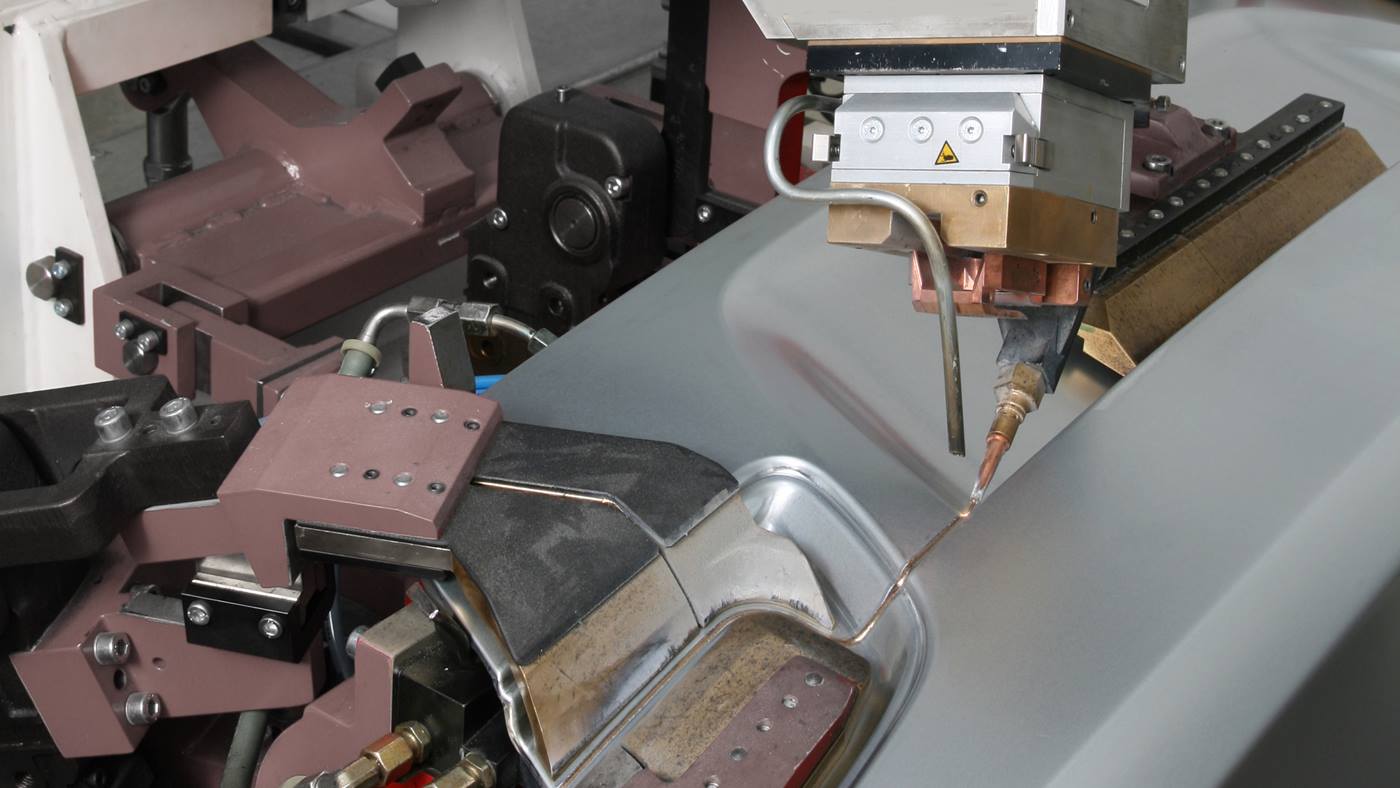

Podczas napawania laserowego laser o wysokiej mocy służy jako źródło ciepła. Proces polega na pokrywaniu powierzchni elementu obrabianego warstwą dowolnego materiału przy jej jednoczesnym topieniu. Dodatkowy materiał może być doprowadzany w formie proszkowej, np. jako proszek metalowy, lub za pomocą drutu spawalniczego. Podczas napawania laserowego z użyciem proszku laser rozgrzewa element obrabiany najczęściej w sposób rozogniskowany i lokalnie go roztapia. Jednocześnie doprowadzany jest gaz obojętny, zmieszany z proszkiem metalowym. W rozgrzanym miejscu proszek metalowy topi się i łączy z powierzchnią elementu obrabianego.

Napawanie laserowe: zalety tej metody

- Naprawa zamiast wymiany: Nawet drobne uszkodzenia lub ślady zużycia kompleksowych i drogich podzespołów mogą powodować ogromne koszty – części te zazwyczaj trzeba po prostu wymienić. Dlatego naprawa się opłaca. Napawanie laserowe jest w tym wypadku idealnym rozwiązaniem.

- Powierzchnie funkcjonalne: Duża paleta materiałów do napawania laserowego pozwala na optymalne dopasowanie powierzchni do danej funkcji np. ochrony przed zużyciem i korozją.

- Generatywna produkcja podzespołów lub elementów funkcjonalnych jest coraz częściej stosowana w produkcji przemysłowej. W przypadku bardzo dużych podzespołów, takich jak np. elementy turbin, nanoszenie elementów funkcjonalnych za pomocą napawania laserowego pozwala znacząco zmniejszyć koszty produkcji. Ten proces nie wymaga stosowania dodatkowych narzędzi i umożliwia łatwe manipulowanie.

- Niskie odprowadzanie ciepła w strefie spawania: Opóźnienie mieści się w wąskich granicach tolerancji, a struktura nanoszonego materiału w wielu przypadkach zastosowania spełnia lub przekracza wymagania stawiane oryginalnym częściom. Napawanie laserowe oferuje zatem niższe odprowadzanie ciepła i wyższą jakość.

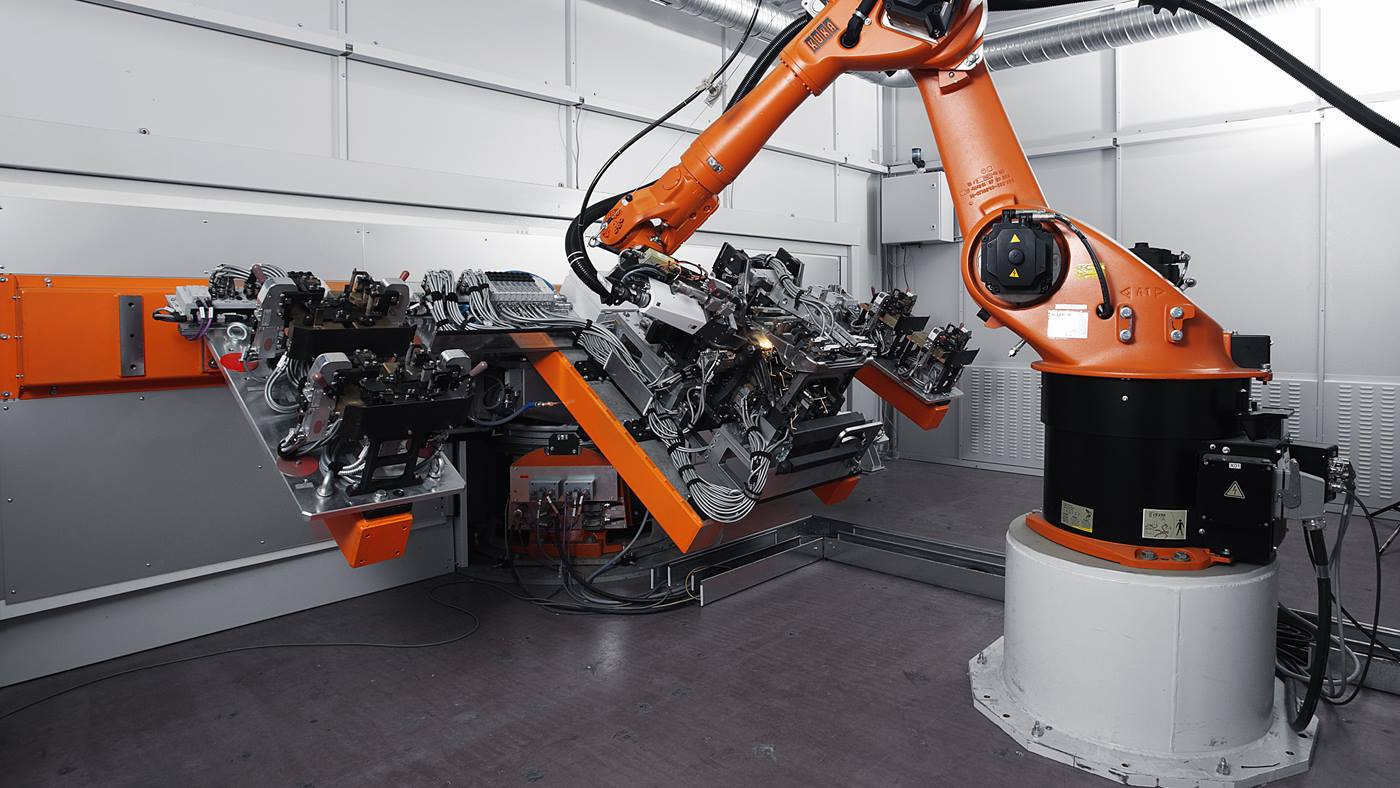

Zautomatyzowane napawanie laserowe

Firma KUKA dostarcza indywidualne rozwiązania i wszelkiego rodzaju technologię produkcyjną do napawania laserowego – od modułowego stanowiska robota do w pełni zautomatyzowanej instalacji, również w połączeniu z innymi technologiami łączenia.

Napawanie laserowe: Hybrid Additive Manufacturing

Poznaj rozwiązanie Hybrid-Additive firmy KUKA. Celem projektu ProLMD jest przemysłowe wdrożenie hybrydowego procesu produkcji z wykorzystaniem technologii laserowej. Na tradycyjnie wyprodukowany podzespół podstawowy robot Quantec KR 90 HA nanosi nowe struktury warstwa po warstwie. Dzięki wykorzystaniu systemu przesyłania przez światłowód robot praktycznie nie jest niczym ograniczony w swoim obszarze roboczym. Umożliwia to elastyczne reagowanie na geometrie elementów i ich rozmiar, również w przypadku małych serii. Dodatkowe korzyści oferuje rozwój lokalnie zintegrowanego systemu gazu obojętnego, który stosowany jest tylko w razie potrzeby. System uzupełniają nowe głowice laserowe, które współpracują zarówno z drutem, jak i z proszkiem jako materiałem dodatkowym, a także przeznaczony do produkcji hybrydowej system CAM (Computer-Aided Manufacturing). W ramach badań ProLMD opracowano wiele materiałów dodatkowych, zapewniających rozwój wysokowydajnej procedury napawania laserowego.