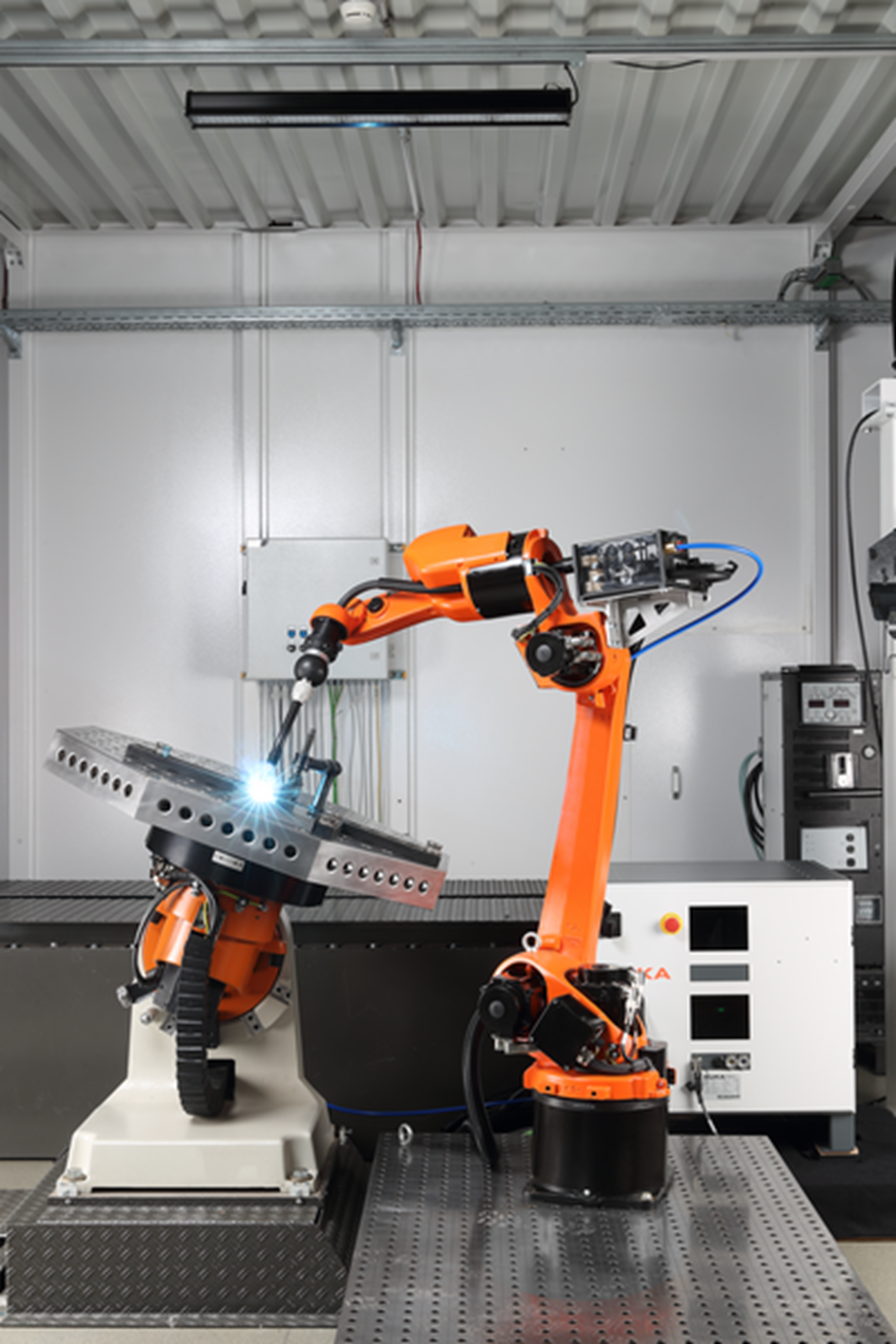

シールドガス溶接の自動化

シールドガス溶接は、広く使用されている接合方法です。KUKA は、自動化コンポーネント、機能パッケージ、ロボットおよびセルをご利用いただける標準製品として提供しております。MIG溶接からMAG溶接、TIG溶接に至るまで幅広くカバーします。

シールドガス溶接のさまざまな工法について

シールドガス溶接は、電極と部品の間でアーク放電を発生させ、ワークおよび必要に応じて溶加加材を接合するアーク溶接工法です。その際、いくつかの工法が区別されます。中でも、MIG/MAG溶接とTIG溶接は、最も多く利用されている溶接工法です。それらの工法はさまざまなガスの使用や材料の選択において違いがあります。最高品質の溶接シームと高速溶接が魅力です。

MIG/MAG溶接

MIG/MAG溶接は、溶接ワイヤと部材の間でアーク放電を発生させ、ワークとフィラーワイヤを溶かしながら溶接するアーク溶接工法です。環境中の活性酸素から溶融池をガードするために、溶接ワイヤと一緒にシールドガスが供給されます。これによって溶接箇所の酸素が排除され、溶融池の酸化を防ぐことができます。

MAG(Metal Active Gas)溶接では、活性ガス(例えば、CO2やCO2混合ガスなど)が使用されます。活性ガは溶融池と反応し、アークを安定させます。

MIG(Metal Inert Gas)溶接では、不活性ガス、すなわち非反応性ガス(例えば、アルゴンや窒素など)が使用されます。

メリット

-

溶接速度が速い

-

溶融能力が高い

-

安価

アプリケーション

-

MIG:合金鋼および非合金鋼

-

MAG:ステンレススチール、アルミニウム、チタン、または銅などの貴金属

TIG溶接

TIG(Tungsten Inert Gas)溶接では、高耐熱性の非溶融性タングステン電極を介して溶接電流が供給されます。この場合も、MIG溶接と同様、不活性シールドガス(例えば、アルゴンやヘリウムなど)を使用して大気中の酸素との反応を防止します。用途によってフィラーメタルが必要な場合、外部ワイヤフィーダーで別途供給されます。

メリット

-

高いシーム品質、優れた外観

-

あらゆる溶接位置に適合

アプリケーション

-

溶接可能なすべての金属

-

薄肉ワーク

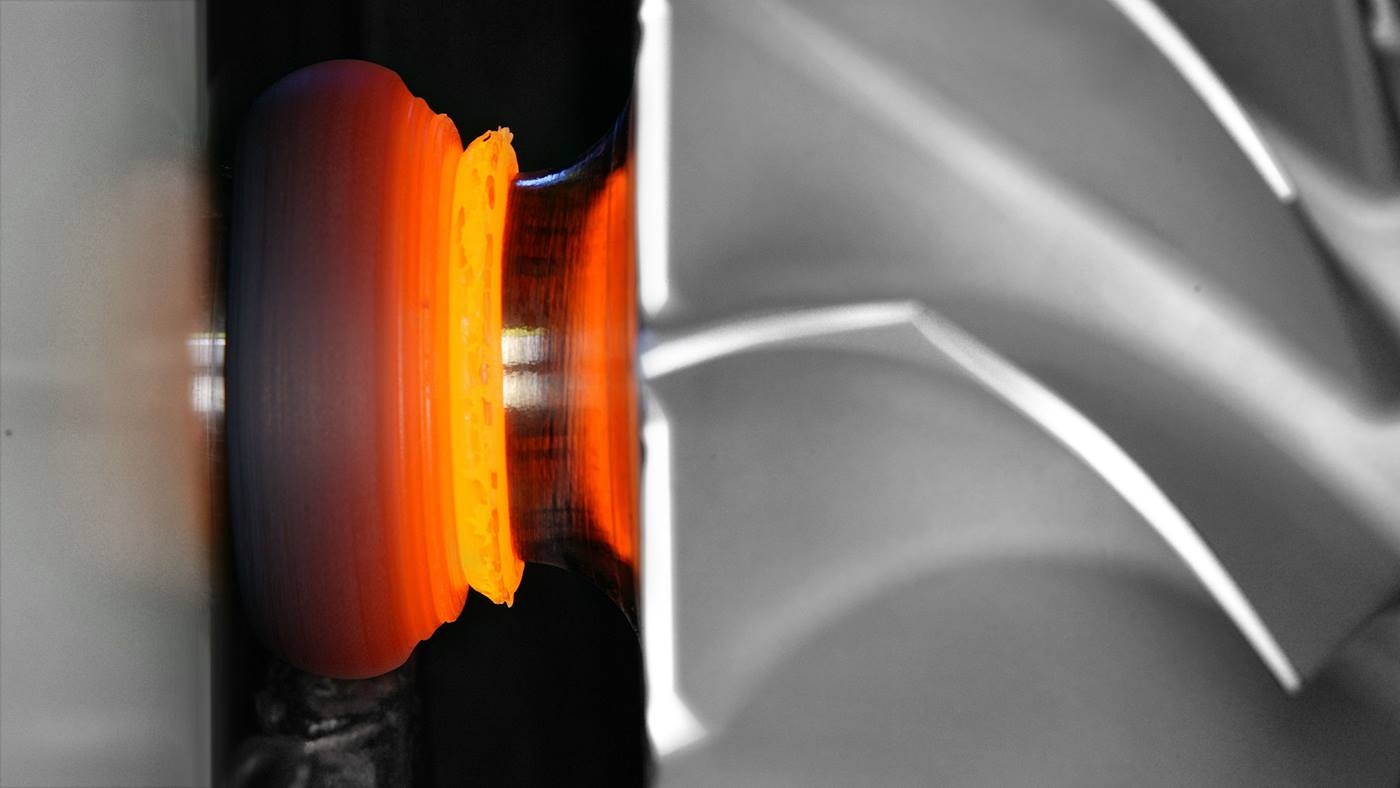

プラズマ溶接

プラズマ溶接はTIG溶接の一種であり、水冷ノズルによってアークが包まれます。さらに、プラズマガス(大抵はアルゴン)が誘導され、アークだけの場合より電力密度が高いプラズマが発生します。

メリット

-

電力密度が高い

-

溶接速度が速い

-

反りが僅か

-

外部ワイヤフィーダーとの組み合わせが可能

アプリケーション

-

マイクロプラズマ溶接(ワーク厚み:0.1~1mm)

-

キーホール付きプラズマ溶接(3~9mm)

-

プラズマMIG溶接(3〜10mm超)

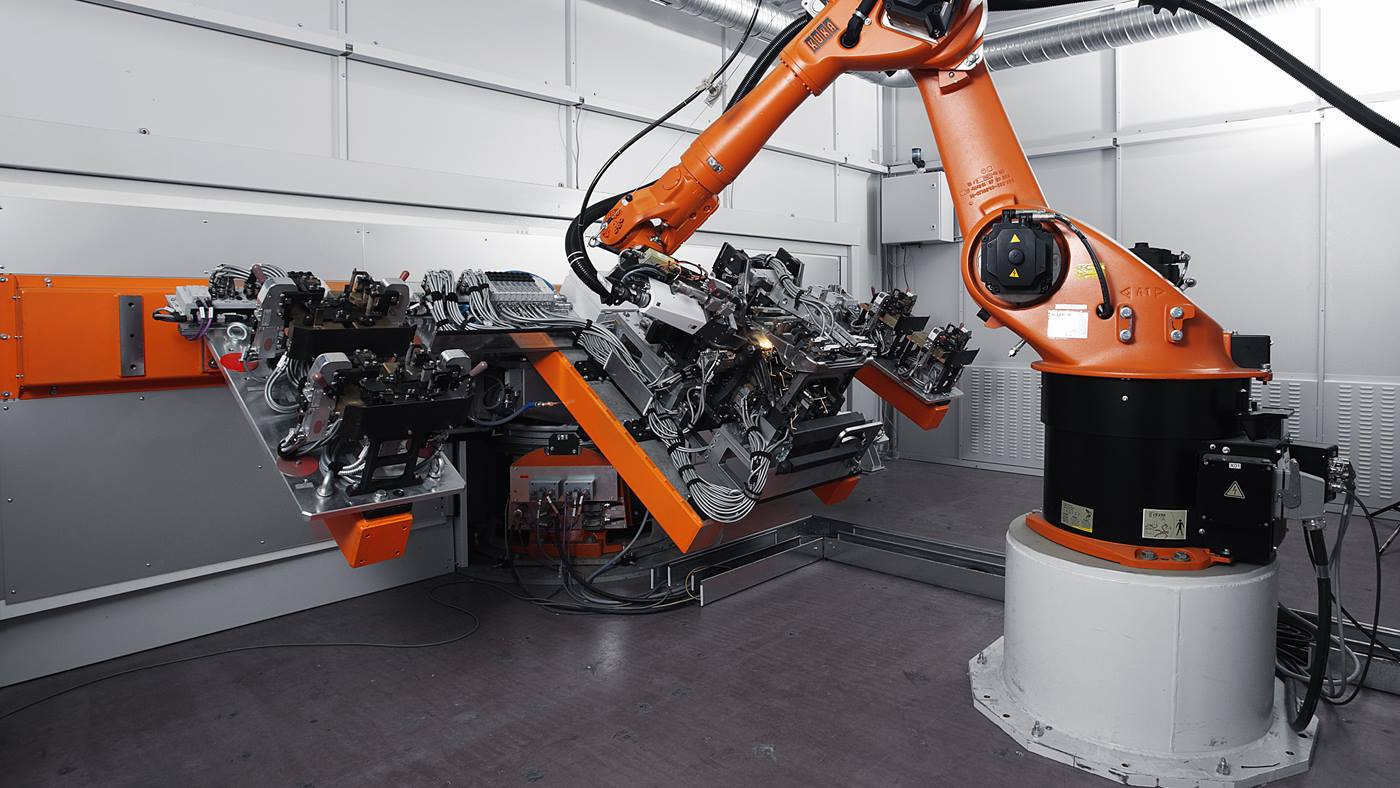

溶接ロボット、ポジショナー、溶接セル:

標準化されたモジュール式コンポーネントの理想的な組み合わせが可能

いかなる複雑な溶接作業にも対応するソフトウェアおよびセンサー技術

- KUKA.ArcTech:簡単で素早い溶接アプリケーション操作およびプログラミングのための多くの機能を備えた溶接ソフトウェア

- KUKA.TouchSense:シーム探索と、金属ワークの形状および位置のずれ検知のためのソフトウェア

- KUKA.Sim: noch effizientere Erstellung von Offline-Programmen mit dem KUKA.Sim ArcWelding AddOn für Schweißapplikationen

- KUKA.ProcessScreen:プロセスパラメーターのモニタリングおよび文書化のためのソフトウェア

- KUKA.SeamTech:シーム検出およびシーム追従、ならびに溶接工程中のロボット動作の補正のためのセンサーの組込み用ソフトウェア

- KUKA.TRACC TCP:製造サイクルにおけるバーナーTCPの自動チェックおよびキャリブレーションのためのソフトウェアテクノロジーパッケージ

- KUKA.iiQoTはデータに基づく自動化のための中心的なIIoTプラットフォーム

- KUKA.AppTechは、溶接アプリケーションの迅速なコミッショニングのための事前設定済みの構造とプログラムシーケンスを提供し、産業用ロボットとプログラマブルロジックコントローラ(PLC)間の構造化された通信のためのモジュールを提供

有数の溶接関連メーカーとの協働

KUKAロボットは、Binzel、ESAB、EWM、Fronius、Kemppi、Lincoln、Lorch、Megmeet、Migatronic、MillerまたはSKSといった強力なパートナーの適切な溶接装備により最高の溶接品質を実現します。

例えば、EtherCATのようなフィールドバスインターフェースを介して溶接機とロボットコントローラーとの接続が簡単かつ素早く行なえます。これにより、オペレータは、すべての機能を機能いつでも利用できます。