Automatisierung in der Batterieproduktion

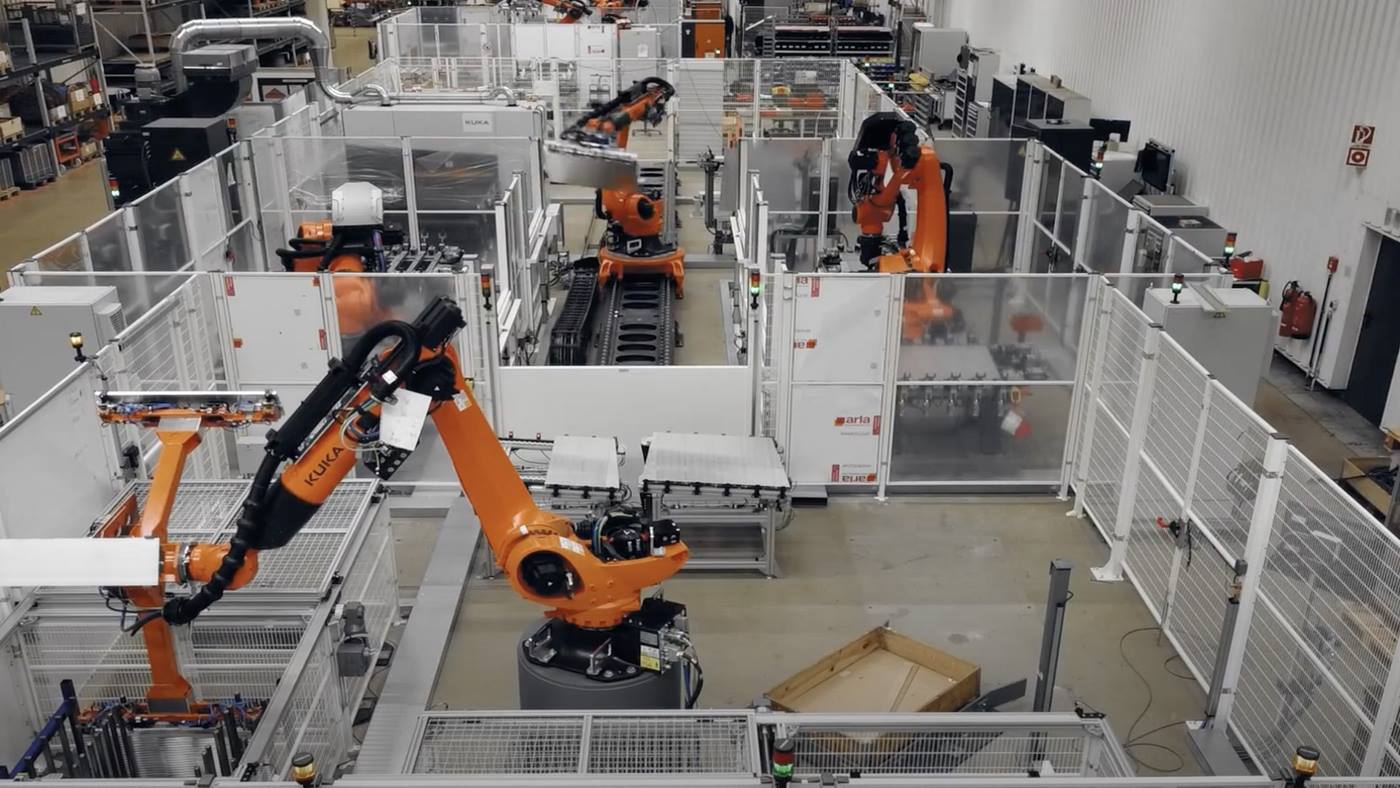

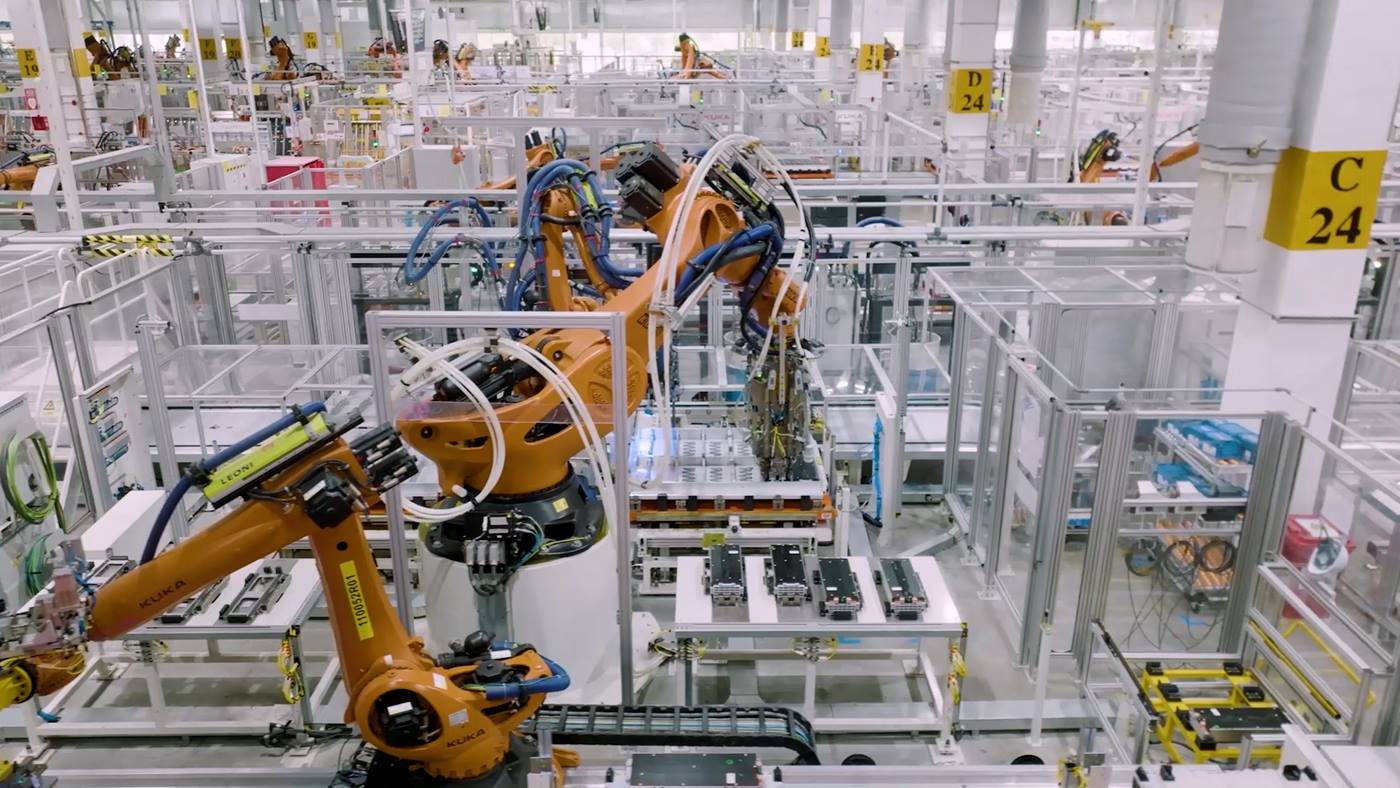

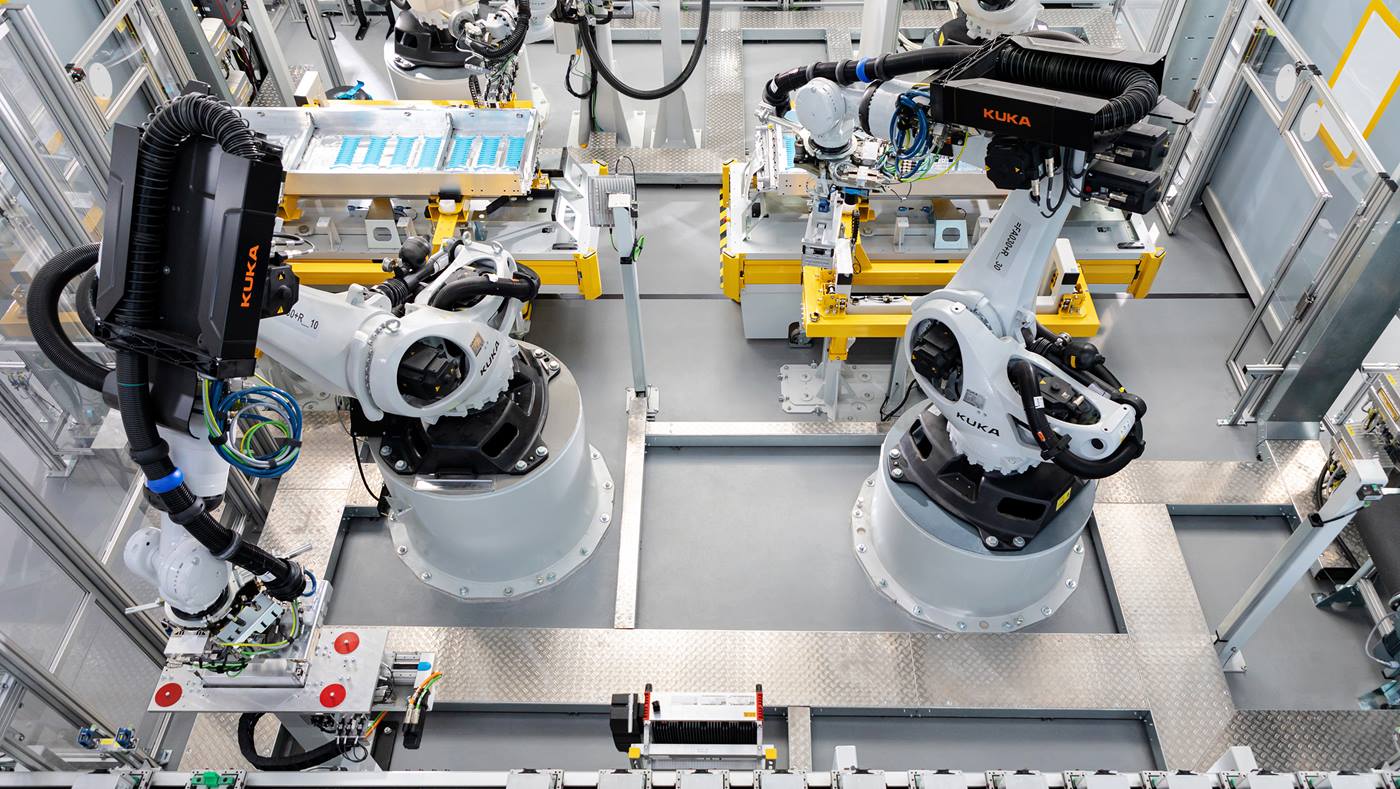

Von der einzelnen Batteriezelle bis zur Montage fertiger Batteriepacks: Mit langjährigem Know-how deckt KUKA die gesamte Wertschöpfungskette im Anlagenbau der Batterieproduktion ab und liefert dazu passende Automatisierungslösungen.

Ob Planung, Umsetzung oder Recycling: KUKA hilft Innovationen im Bereich E-Mobilität technologisch und wirtschaftlich erfolgreich umzusetzen

Alles, was Sie für eine intelligente Automatisierung benötigen

Für jeden Kunden das maßgeschneiderte Konzept

Um eine maximale Expertise zu gewährleisten, stellen wir für jedes Projekt ein Team aus Spezialisten verschiedener Bereichen zusammen. Mit unseren effektiven Programmmodulen wie 3D-Simulation oder Offline-Programmierung lässt sich Ihre Batterie-Fertigung verlässlich planen, optimieren und im Voraus berechnen ohne die laufende Fertigung zu unterbrechen.

Wir erarbeiten holistische Lösungen und reagieren flexibel auf den dynamischen Markt:Für jede Stufe der Wertschöpfungskette die passende Lösung

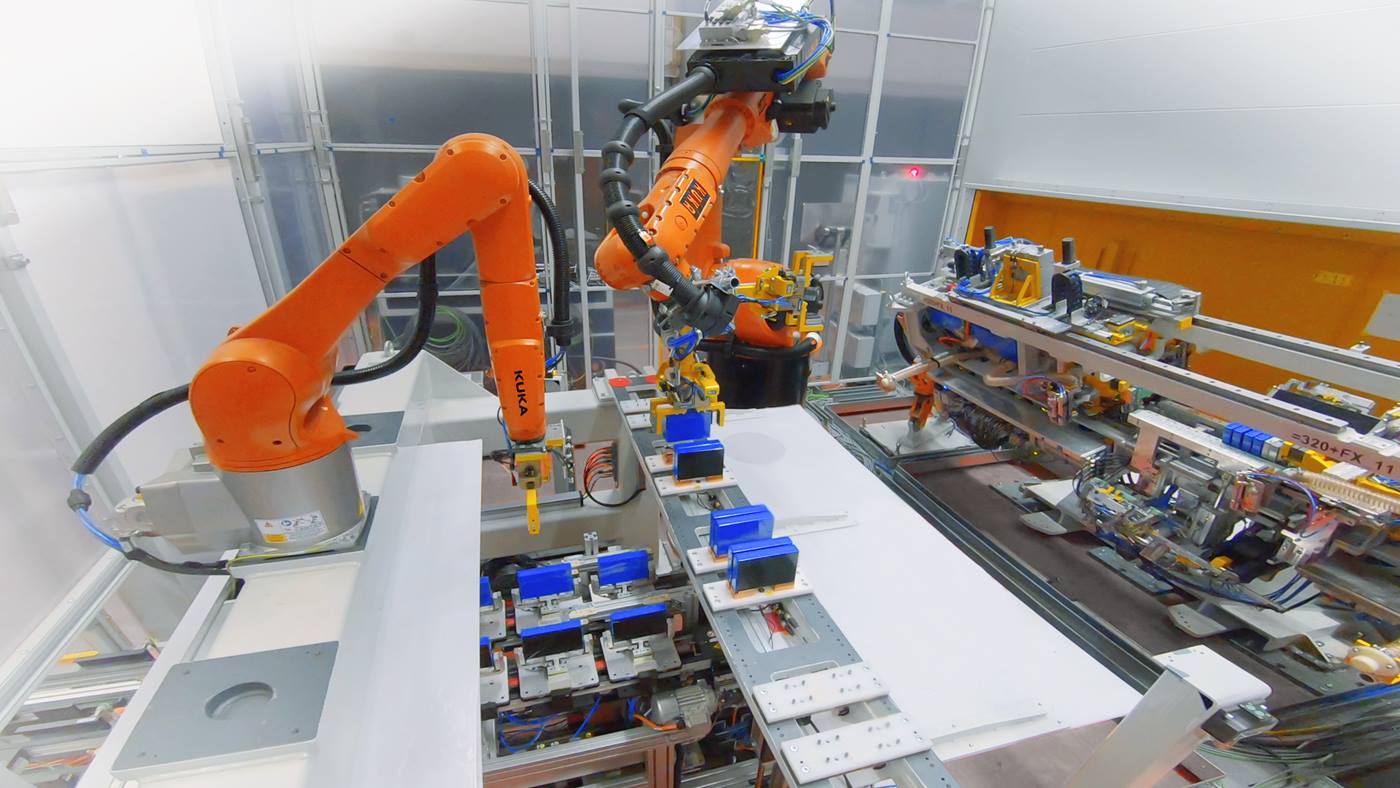

Batteriezellenfertigung

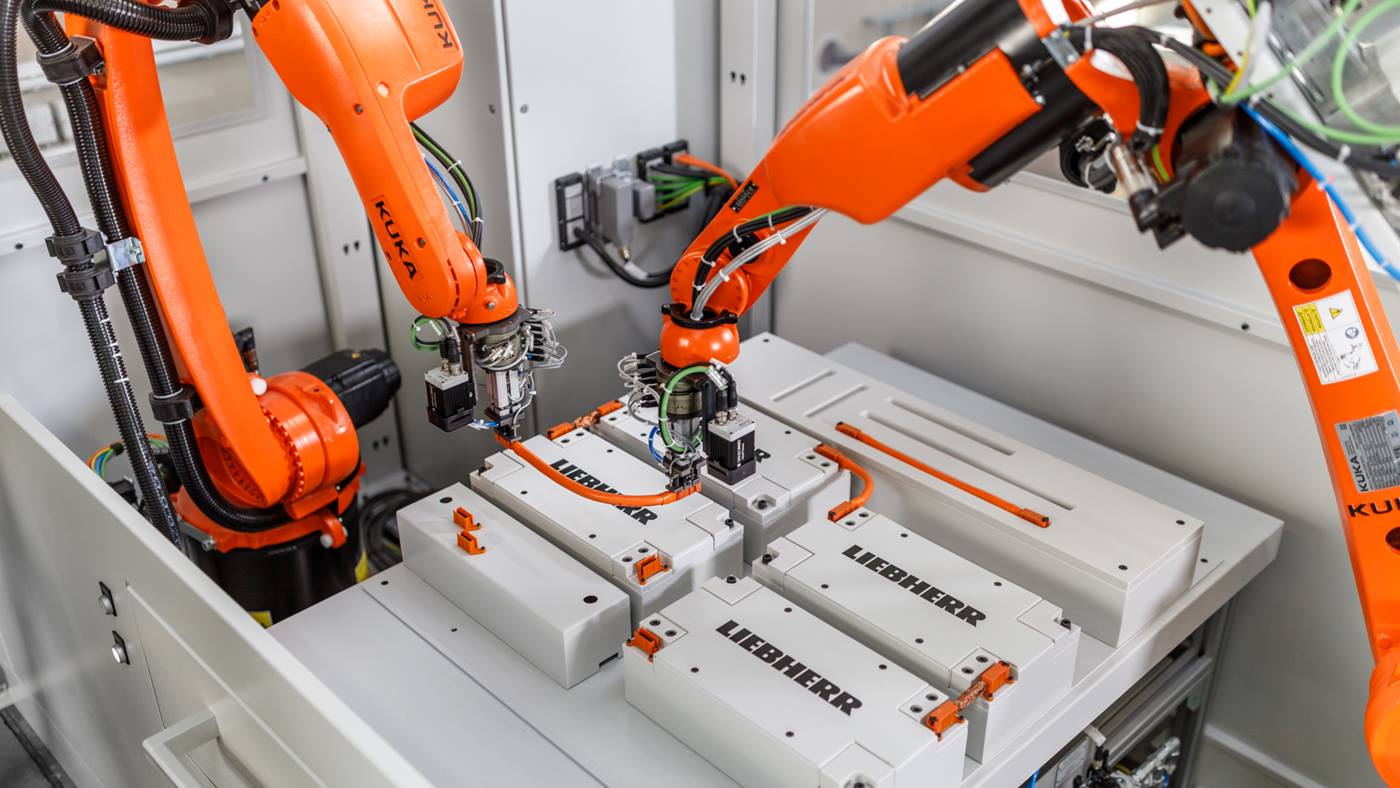

Batteriemodulmontage

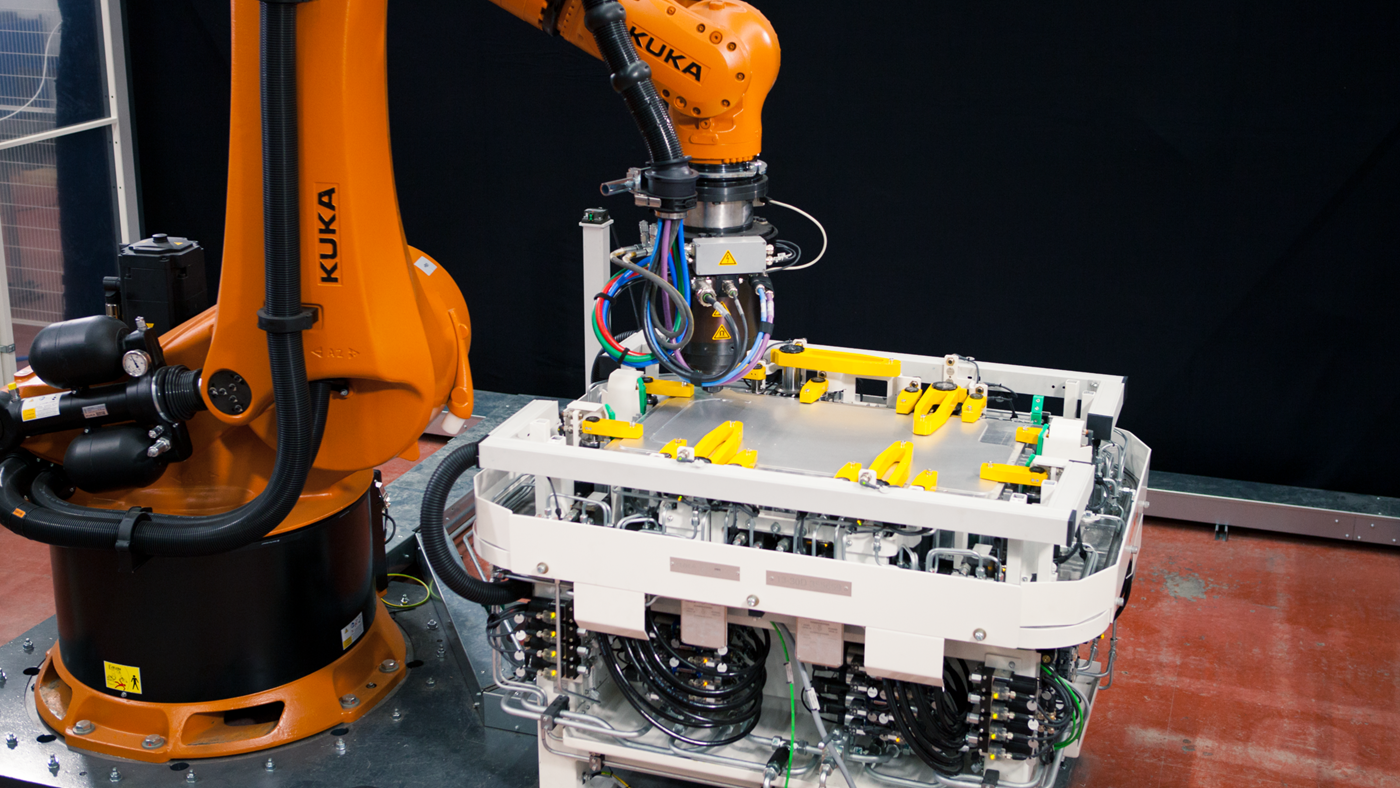

Montage von Batteriepacks

Prüfsysteme für Modul- und Packlinien

Cell-to-Pack-Technik

Die "Cell-to-Pack"-Technik (CTP), auch "Module-to-Body" oder "Cell-to-Body" genannt, ist ein spezielles Verfahren in der Produktion von E-Auto-Batterien und anderen Batteriesystemen. Dabei werden die einzelnen Batteriezellen direkt zu kompletten Packs zusammengefügt und in das Endprodukt integriert. Hierbei lässt sich auf verschiedene Befestigungsmaterialien verzichten und eine erhöhte Energiedichte der Packs ist möglich. Auf der Fertigungs- und Montageseite unterstützt KUKA mit innovativen Entwicklungen innerhalb der Produktionsanlage, um die jeweiligen Batteriedesigns optimal in die Fahrzeugkarosserie einzufügen. Durch das breite Technologieportfolio können so zum Beispiel Karosserien gedreht und Zellen auch an schwer zugänglichen Stellen gesetzt und gefügt werden. KUKA erforscht und entwickelt im Bereich von CTP bereits entsprechende Lösungen und setzt dabei die Erfahrung aus der Batteriezellenfertigung sowie der Montage von Batteriepacks in Elektroautos ein.

Batterierecycling

Insbesondere bei der weltweiten Batterieproduktion auf Basis von Lithium-Ionen steigt die Notwendigkeit, wirtschaftliche und nachhaltige Konzepte zur Wiederverwendung sowie zum Recycling und zur Rohstoffrückgewinnung zu entwickeln. KUKA ist dahingehend in der Forschung aktiv, um seine Kunden schon beim Planungsprozess über mögliche Konzepte für eine nachhaltige Batterieproduktion sowie Supply Chain zu beraten. Zum einen können passende Batteriedesigns und die richtigen Komponenten dafür sorgen, dass Module ohne Beschädigung in einer von KUKA konzipierten und aufgebauten Recycling-Anlage demontiert und einem 2nd-Life-Cycle und Re-Use zugeführt werden. Verschiedene Technologien werden kombiniert, um dabei eine optimierte Demontage der Packs zu ermöglichen. Zum anderen geht es darum, eine demontagefreundliche Konstruktion der Batterien zusammen mit unseren Kunden zu entwickeln, um eine erhöhte Recyclingfähigkeit zu erhalten. Rohstoffe wie Lithium, Kobalt, Nickel und Mangan können so leichter wiedergewonnen werden.