Rührreibschweißen: Qualitativ hochwertig, wirtschaftlich und nachhaltig

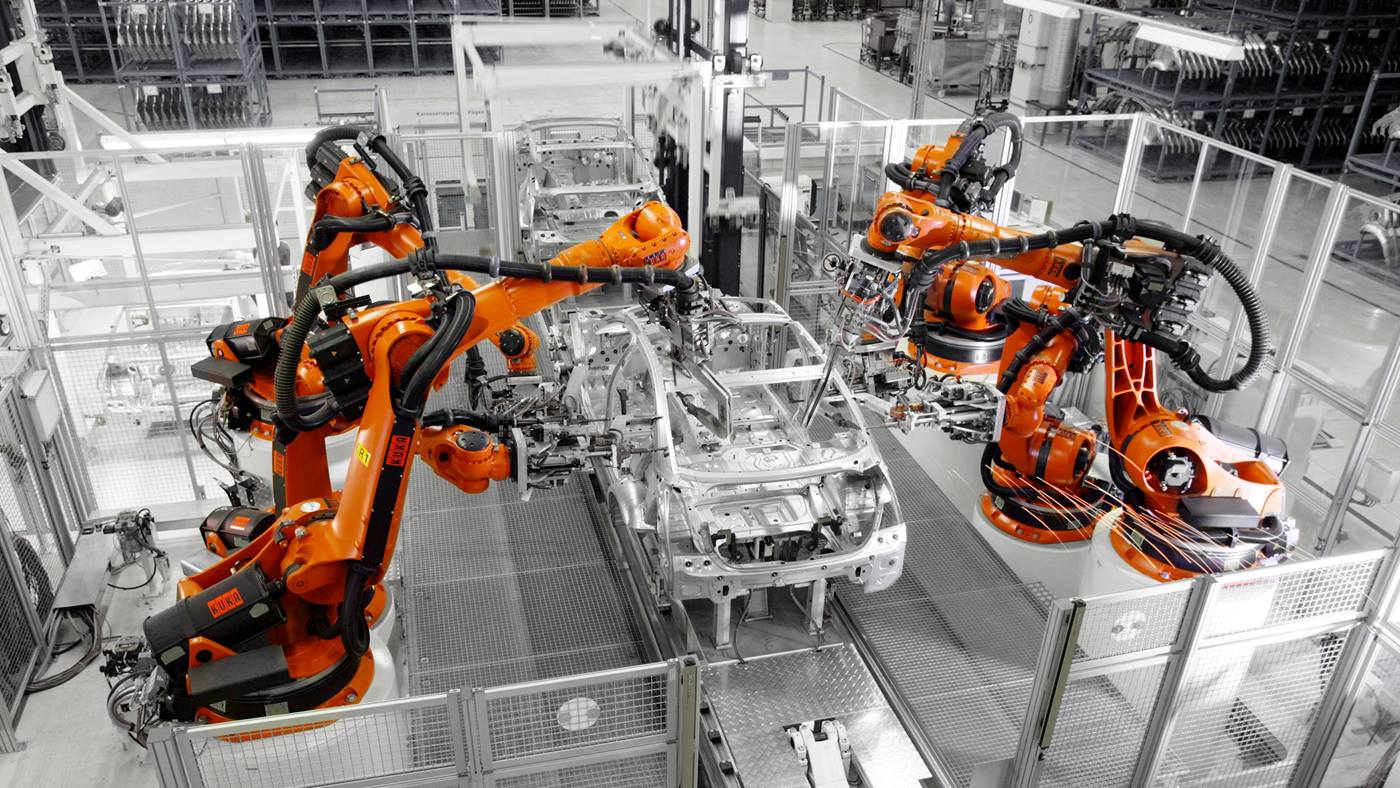

Acht Roboter von KUKA, davon drei Applikationsmodule für Friction Stir Welding mit dem KR 500 FORTEC in drei cell4_FSW Zellen, stehen seit 2022 bei einem großen Automobilzulieferer in Portugal. Sie kümmern sich um das, was wohl die Zukunft des Fahrens sein wird: die Batteriegehäuse für das Elektroauto, die aus verschiedenen Aluminium-Legierungen hergestellt werden, um das Fahrzeug so leicht wie möglich zu machen. Insbesondere dem FSW-Verfahren kommt bei diesem Thema eine besondere Bedeutung zu. Denn das roboterbasierte Verfahren liefert nicht nur höchste Schweißqualität bei guter Wirtschaftlichkeit, sondern gilt dank des geringen Energieverbrauchs auch als grüne Technologie. Die Herstellung der Halterung für die Elektroauto-Batterie wird auf ein völlig neues Level gehoben. Nach Angaben des Kunden sind heute bereits die Kosten für einen Bahnmeter Rührreibschweißung günstiger als der äquivalente Drahtverbrauch beim Schutzgasschweißen.