攪拌摩擦焊接:品質優異、符合經濟效益且可持續性生產

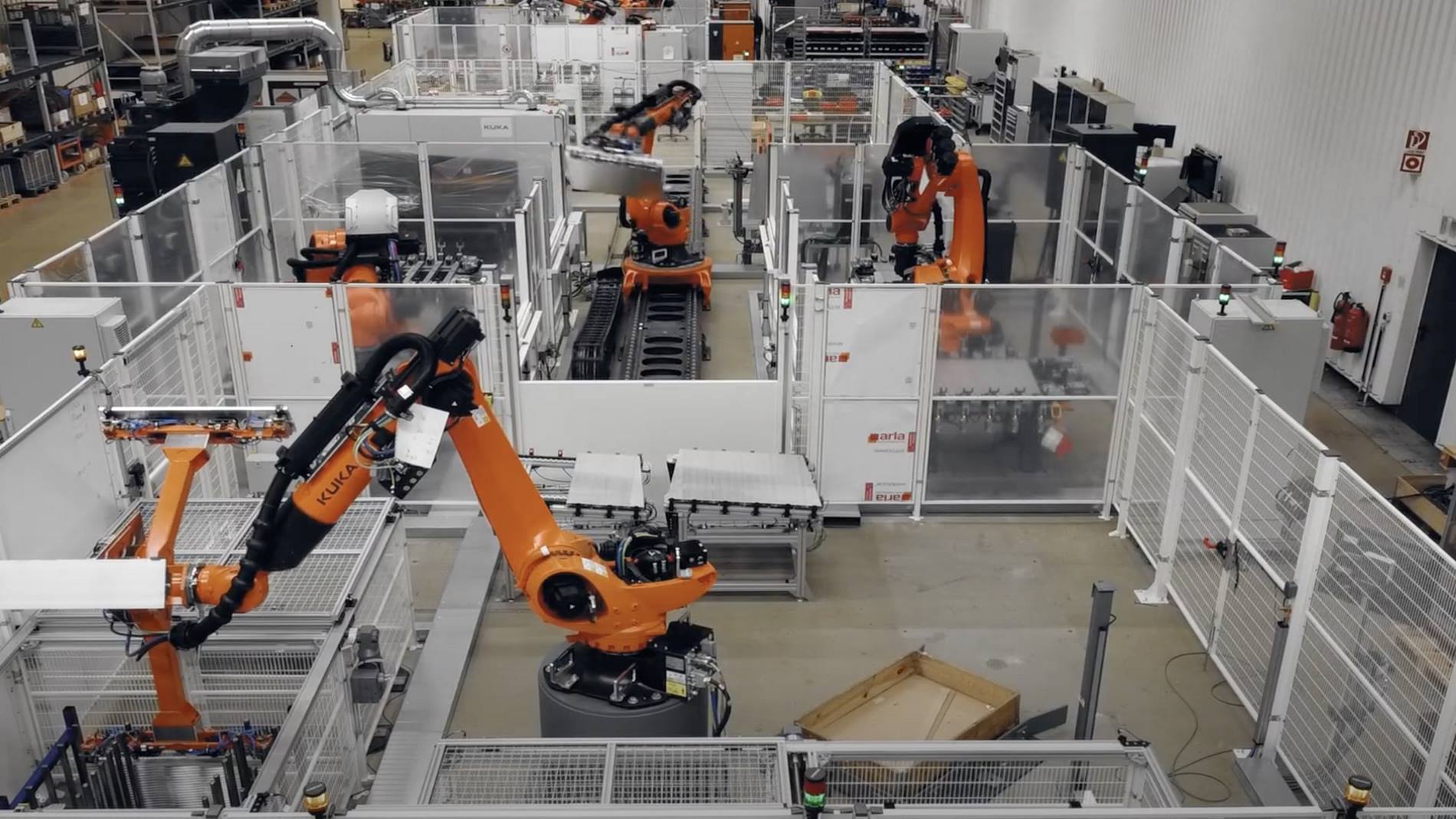

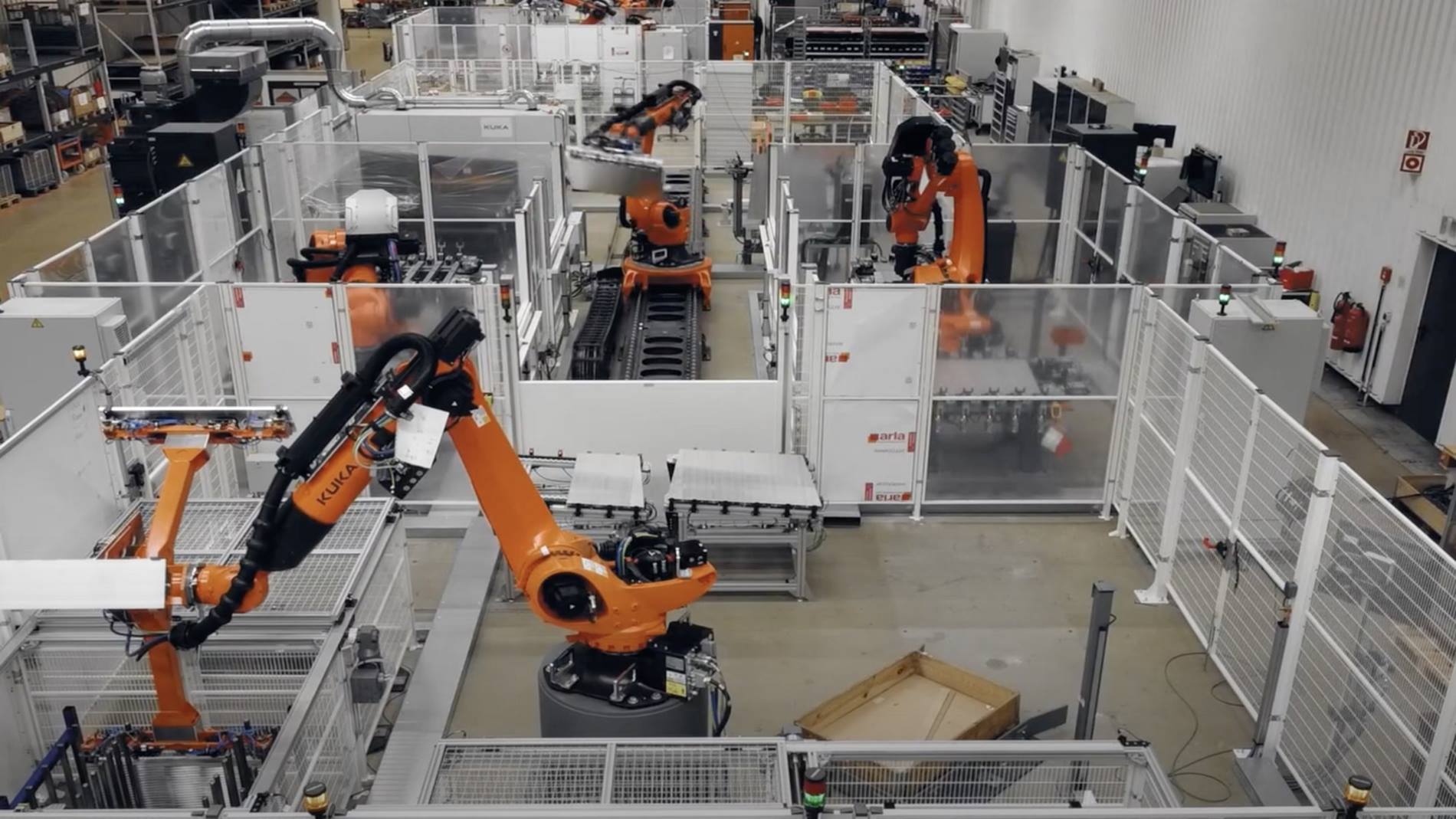

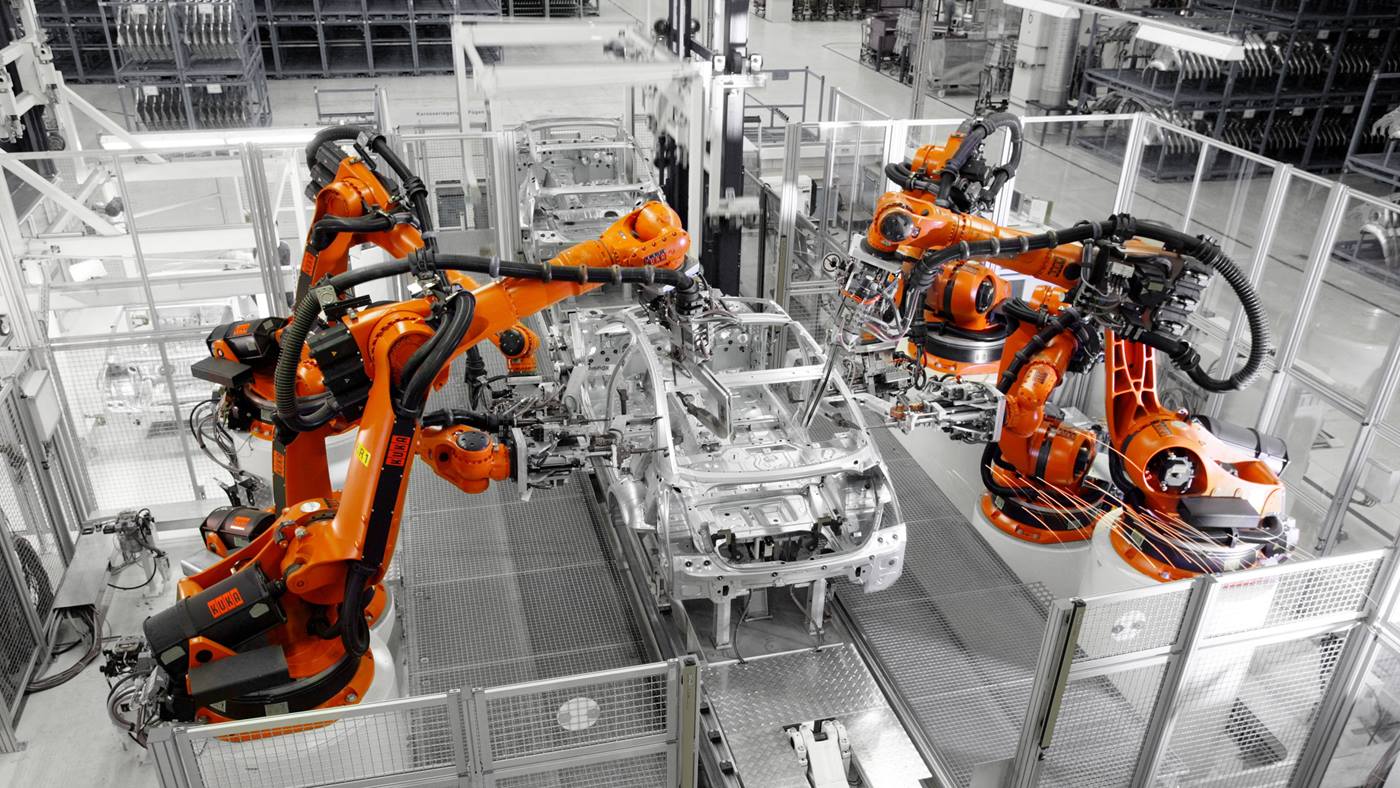

共有八架 KUKA 機器人,其中包括三個攪拌摩擦焊接的應用模組和 cell4_FSW 工作單元中的三架 KR FORTEC,自 2022 起為葡萄牙的一家大型汽車零件供應商效力。這些機器人所肩負的任務,可以說是行車駕駛的未來:由多種鋁合金製成的輕量化電動汽車電池外殼,目的是讓汽車重量減至最輕。在以輕量化為目標的趨勢下,FSW 技術尤其受到關注。因為機器人輔助製造過程,不僅可以提供最優異的焊接品質和良好的經濟效益,而且由於能耗低,也被認為是綠色技術,將電動汽車電池架的生產過程提升至全新水準。據導入該技術的客戶表示,如今,長度一公尺的攪拌摩擦焊接的成本已低於氣體保護焊的同等焊絲消耗量。

電動汽車的全自動焊接

全球電動汽車的數量不斷攀升。電動汽車的心臟——電池——與電池外殼鎖固在車輛底盤上,該外殼由多個擠壓成型材料製成的氣體保護焊接框架組成,而此框架再以金屬板或雙壁擠壓材料加以封閉。多年來,KUKA 一直對客戶製造電池外殼給予大力協助,同時提供三種不同的生產系統,可適應不同電池製程所需。「我們隨著客戶所提出的要求不斷成長——從單獨的焊接任務到全自動生產線」,KUKA 的全球客戶經理 Patxi Blanco 如此表示。他從多年前就開始參與輕量化電池外殼的製造過程。

電池箱接縫要求高

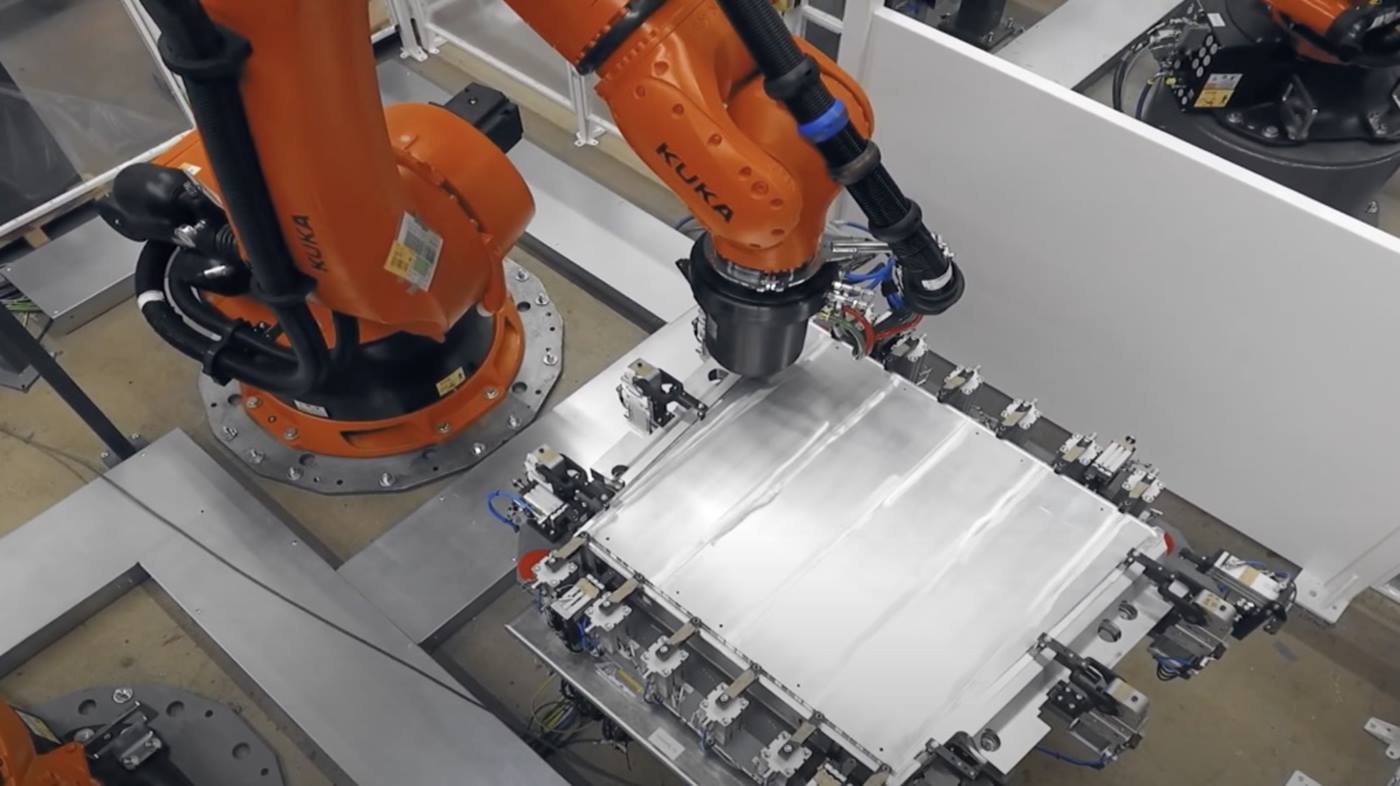

這一切始於 2019 年,當時客戶仍使用其他製造商的系統,並且對焊接品質不滿意。這是因為電動汽車電池外殼的焊縫要求非常特殊。與混合動力車型相比,純電動汽車的電池更大且更重,並且直接整合在底盤上。「這需要很高的剛性,而且由於外殼整合在底盤中,因此必需考慮到有碰撞可能。這表示它們必須承受巨大的外力」,KUKA 製程解決方案高級經理 Stefan Fröhlke 解釋道。

經濟高效且充滿活力:電動汽車電池箱製程

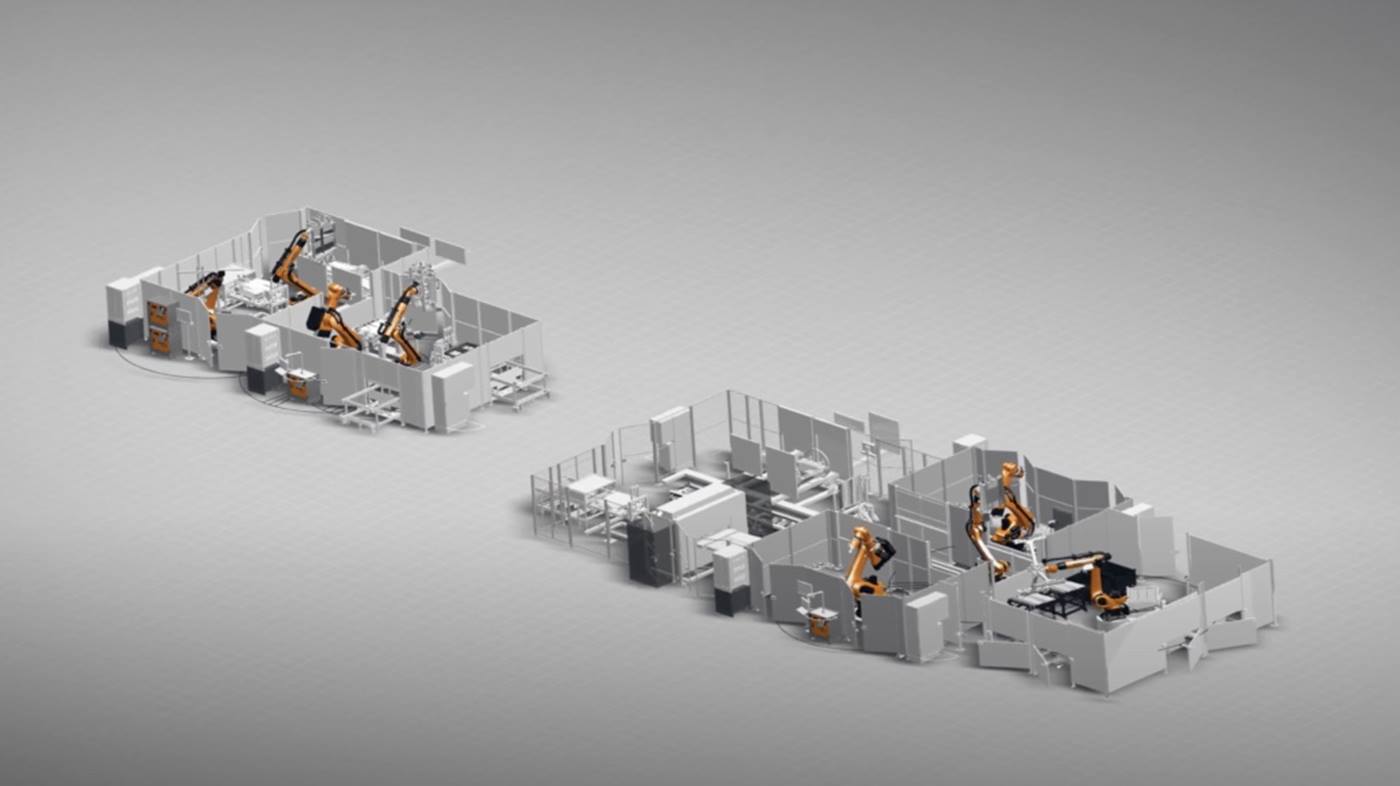

「這個解決方案在產量相同的情況下,讓我們省下了兩套系統,以及人員和生產空間的相關成本」,Patxi Blanco 說。KUKA 的解決方案經濟效益極高:攪拌摩擦焊接機器人的利用率高達 95%,因為即便在焊接過程中,工裝也可以在單獨的安全區域進行上下料。另一個優點:由於採用機器人,這個生產過程不僅更快速靈活,而且占地面積更小。

優勢:安裝過程快速流暢

這也是為什麼不繼續採用兩套系統的原因。三年後,不僅簡單的焊接過程是在機器人協助之下進行,而且整個生產過程也實現了自動化。在三個 KUKA cell4_FSW 工作單元中,八架機器人分為四個步驟執行工作,按照嚴格的要求生產各種鋁合金材質的電池外殼。首先焊接底板,然後第二步去毛刺。底板焊接完成後,機器人將框架焊接到底板上,最後第四步對整個電池箱進行去毛刺。「我們在奧格斯堡的工廠進行組裝並試運行。客戶就在那裡驗收系統,因此之後的現場安裝快速又順利。」Patxi Blanco 在談到這個長期的電動汽車專案時說道。

攪拌摩擦焊接實現最高精度

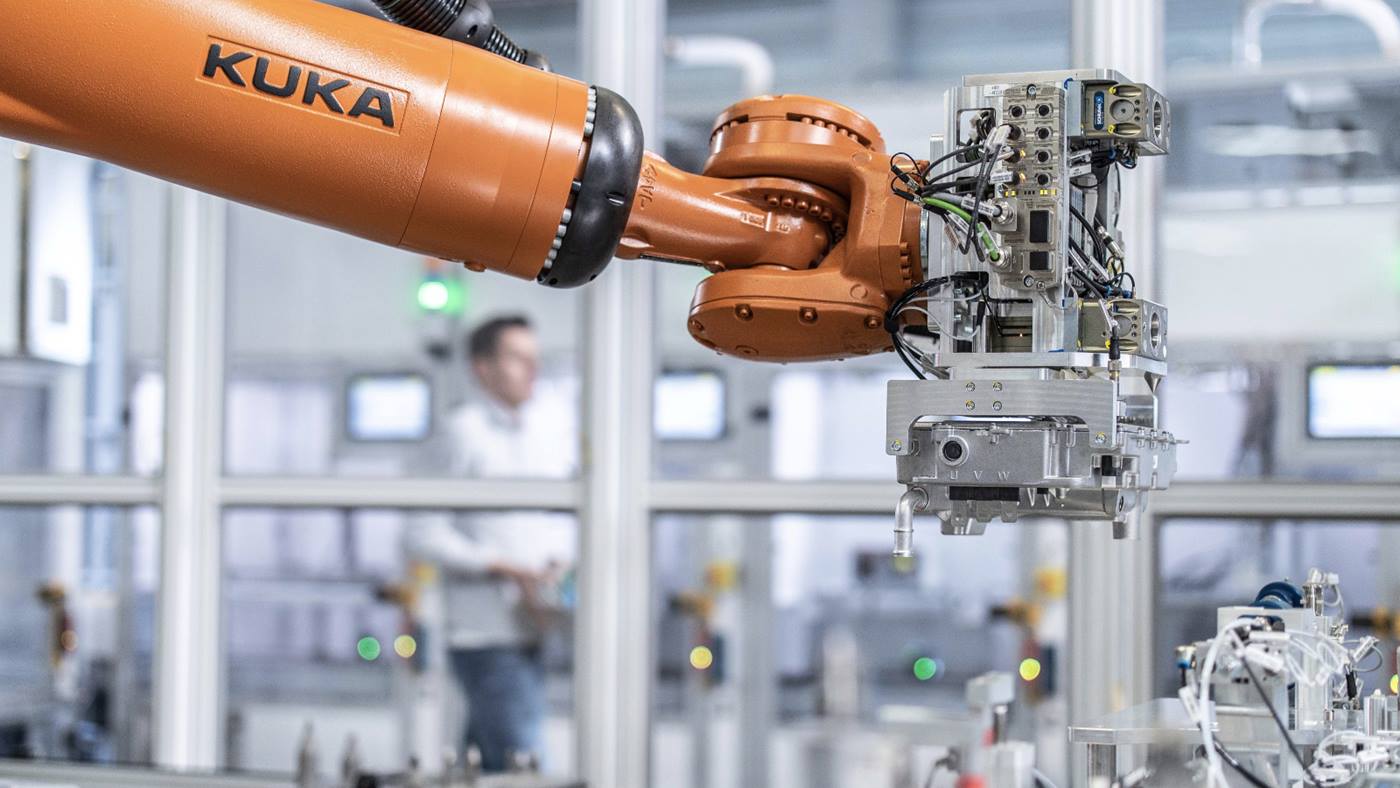

攪拌摩擦焊接工作單元 KUKA cell4_FSW 是專為不斷成長的電動汽車市場而開發的,除了出色的經濟效益以外,還提供最多元的功能性和組態方法。「由於軌跡精度小於 0.5 mm,因此可以實現高精度和完美的焊縫」,Stefan Fröhlke 解釋道。一方面,由於採用擁有超凡高剛性和使用壽命的 KR FORTEC 500 R2830 MT,可實現精確的軌跡導引;另一方面,用於補償路徑偏差的精確雷射輔助軌跡校準也發揮了重要作用,可確保攪拌摩擦焊中的焊縫滿足對密封性和碰撞承受能力的高要求。

電動汽車——未來的話題

這項長期專案計劃使 KUKA 與汽車零件供應商建立了良好的合作夥伴關係,關於新電池平臺的對話仍在進行中。KUKA 不僅提供系統和工程技術,而且還提供必備的製程專業知識,並積極支援新的開發。因為有一點是確定的:未來對電動汽車及相關電池模組的需求將繼續增加。專家認為,到 2032 年,在德國註冊的電動汽車數量將首次超過內燃機汽車,主要原因之一便是為了減少二氧化碳排放量。這也使得對輕盈且具有一定強度的電池外殼的需求持續增長。