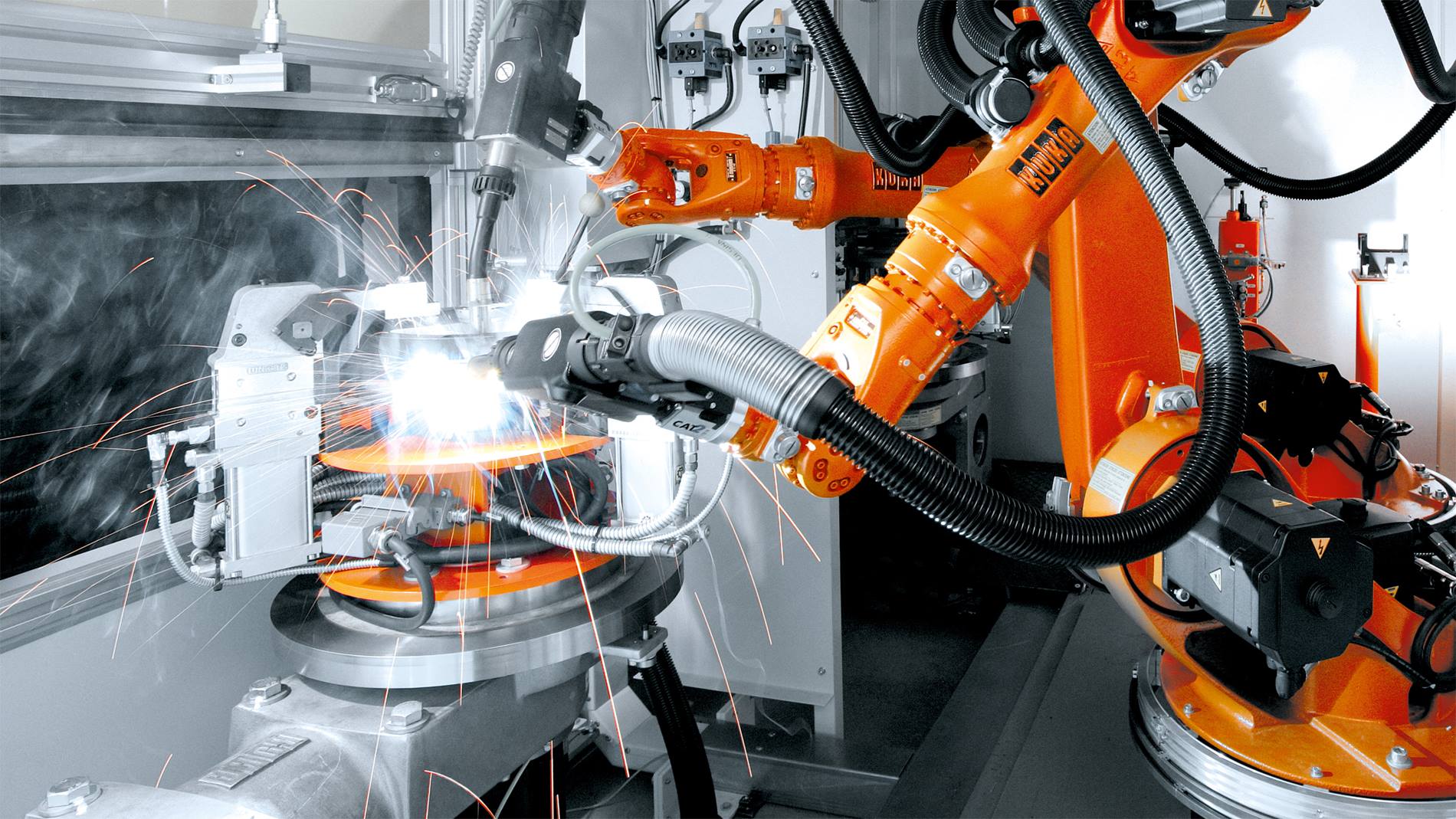

Automatisiertes Schutzgasschweißen

Das Schutzgasschweißen ist das am weitesten verbreitete Fügeverfahren. Wir bei KUKA bieten eine Reihe von Automatisierungskomponenten, Funktionspaketen, Roboter und Zellen als schnell verfügbare Standardprodukte an. Vom MIG-Schweißen über das MAG- bis hin zum WIG-Schweißen.

Lernen Sie die verschiedenen Verfahren des Schutzgasschweißens kennen

Das Schutzgasschweißen ist ein Lichtbogenschweißverfahren, bei dem zwischen einer Elektrode und dem Bauteil ein Lichtbogen gezündet wird, der das Werkstück und ggf. einen Zusatzwerkstoff aufschmilzt. Es werden dabei mehrere Verfahren unterschieden. Darunter sind das MIG-/MAG-Schweißen und das WIG-Schweißen die meist genutzten Methoden des Verfahrens. Sie unterscheiden sich in der Verwendung verschiedener Gase und in der Wahl der Materialien. Sie bestechen mit maximaler Qualität der Schweißnaht und einer hohen Schweißgeschwindigkeit.

MIG-/MAG-Schweißen

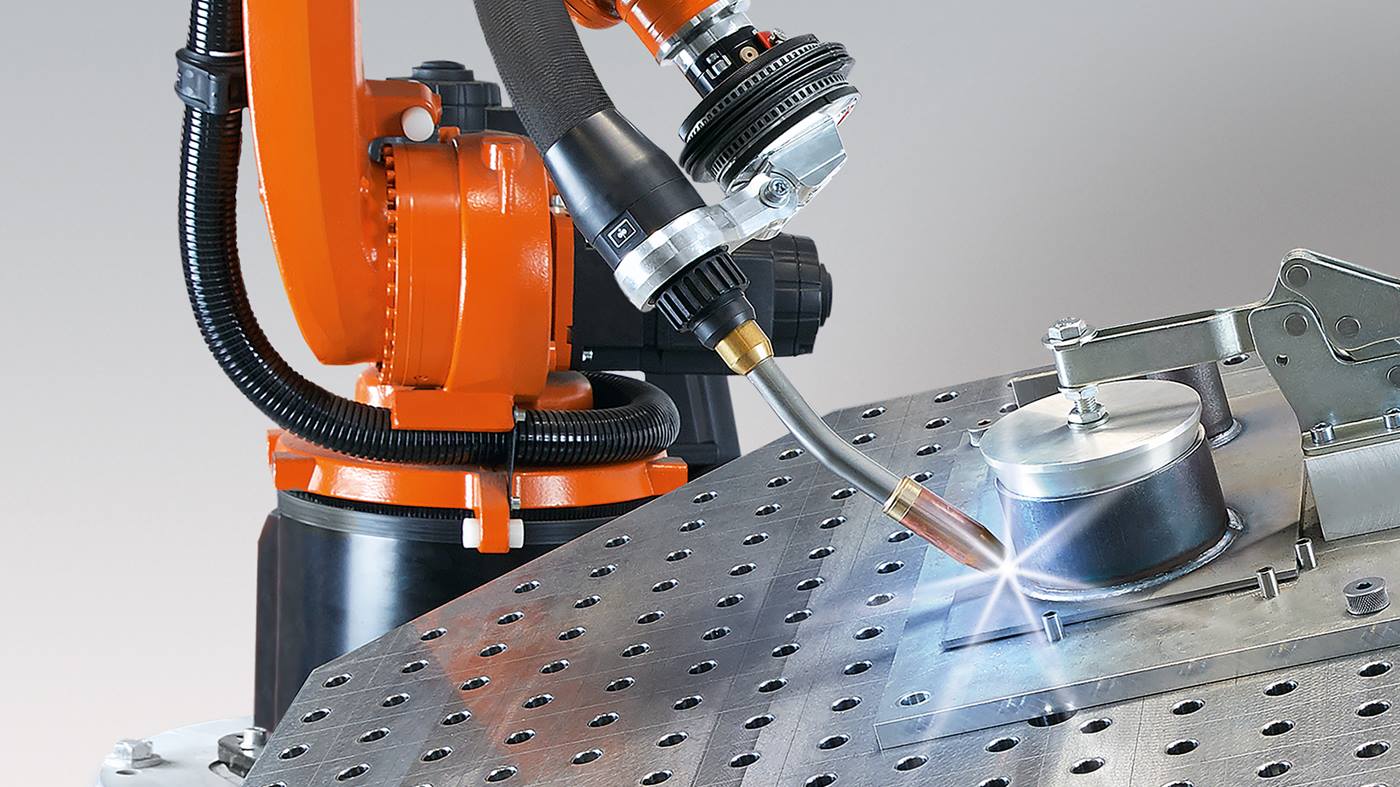

Das MIG-/MAG-Schweißen ist ein Lichtbogenschweißverfahren, bei dem zwischen einem Schweißdraht und dem Bauteil ein Lichtbogen gezündet wird, der das Werkstück und den Zusatzdraht aufschmilzt. Um das Schweißbad vor dem reaktiven Sauerstoff der Umgebung zu schützen, wird mit dem Schweißdraht ein Schutzgas zugeführt. Dieses verdrängt den Sauerstoff an der Schweißstelle und verhindert so die Oxidation des Schmelzbades.

Beim MAG (Metall Aktiv Gas) Schweißen kommt dabei ein aktives Gas, wie z.B. CO2 oder ein CO2-Mischgas, zum Einsatz. Das aktive Gas reagiert mit dem Schmelzbad und stabilisiert den Lichtbogen.

Beim MIG (Metall Inert Gas) Schweißen kommt ein inertes, also reaktionsloses Gas, wie z.B. Argon oder Stickstoff, zum Einsatz.

Vorteile

-

Hohe Schweißgeschwindigkeit

-

Hohe Abschmelzleistung

-

Kostengünstig

Anwendung

-

MIG: legierter und unlegierter Stahl

-

MAG: Edelmetalle wie Edelstahl, Aluminium, Titan oder Kupfer

WIG-Schweißen

Beim WIG (Wolfram Inert Gas) Schweißen wird der Schweißstrom über eine Wolfram-Elektrode zugeführt, die temperaturbeständig ist und nicht abschmilzt. Wie beim MIG-Schweißen werden auch hier inerte Schutzgase wie z.B. Argon oder Helium eingesetzt, um eine Reaktion mit dem Luftsauerstoff zu verhindern. Sollte applikationsspezifisch ein Zusatzwerkstoff benötigt werden, so wird dieser über einen externen Drahtvorschub separat zugeführt.

Vorteile

-

Hohe Nahtqualität und -optik

-

Für alle Schweißpositionen geeignet

Anwendung

-

Alle schweißbaren Metalle

-

Dünnwandige Werkstücke

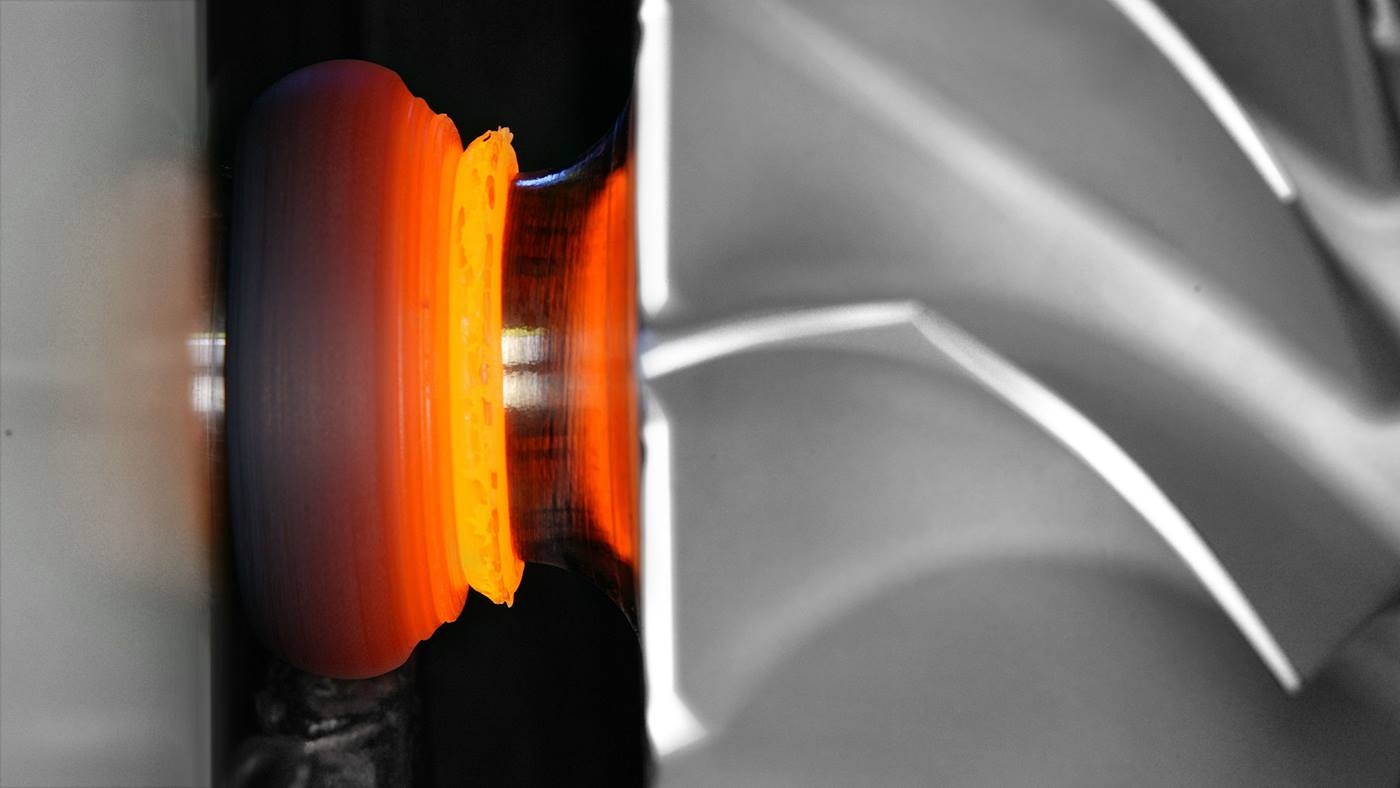

Plasmaschweißen

Das Plasmaschweißen ist eine Variante des WIG-Schweißens, wobei der Lichtbogen durch eine wassergekühlte Düse eingeschnürt wird. Zusätzlich wird ein Plasmagas, meist Argon, eingeleitet und damit ein Plasma erzeugt, das eine höhere Leistungsdichte aufweist als der bloße Lichtbogen.

Vorteile

-

Höhere Leistungsdichte

-

Höhere Schweißgeschwindigkeit

-

Geringer Verzug

-

Kann mit einer externen Drahtzuführung kombiniert werden

Anwendung

-

Mikro-Plasmaschweißen (0,1 - 1 mm Werkstückdicke)

-

Plasmaschweißen mit Stichloch (3 - 9 mm)

-

Plasma-MIG-Schweißen (3 - >10 mm)

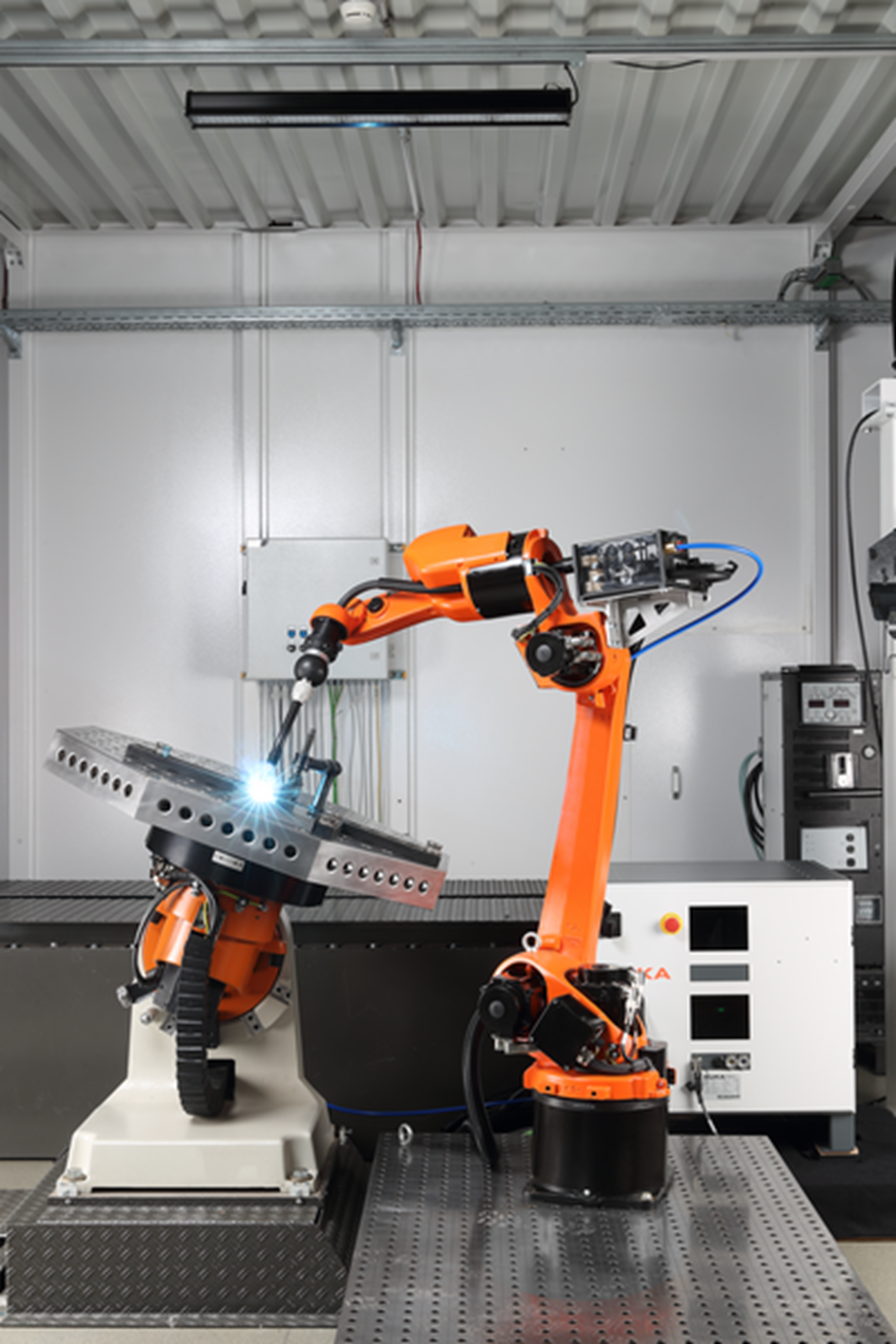

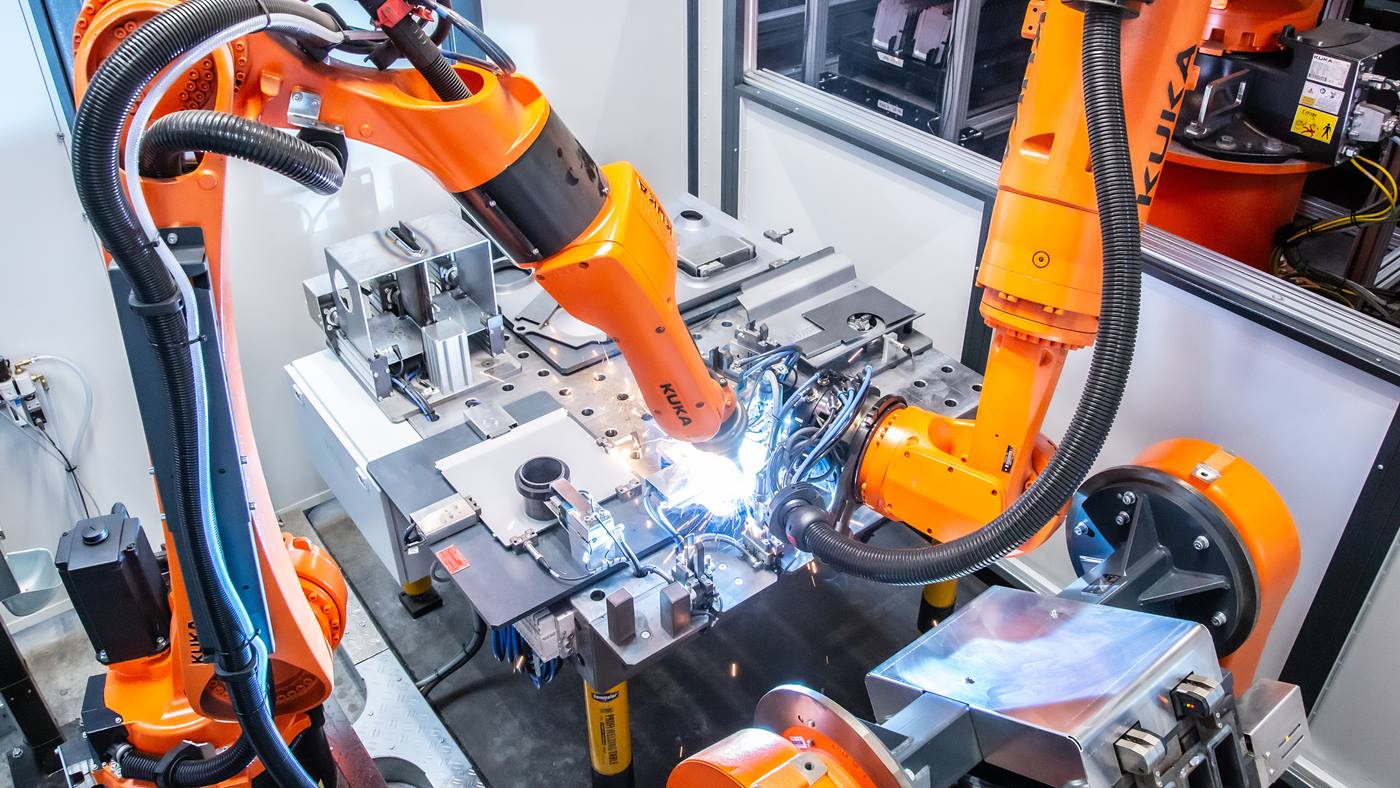

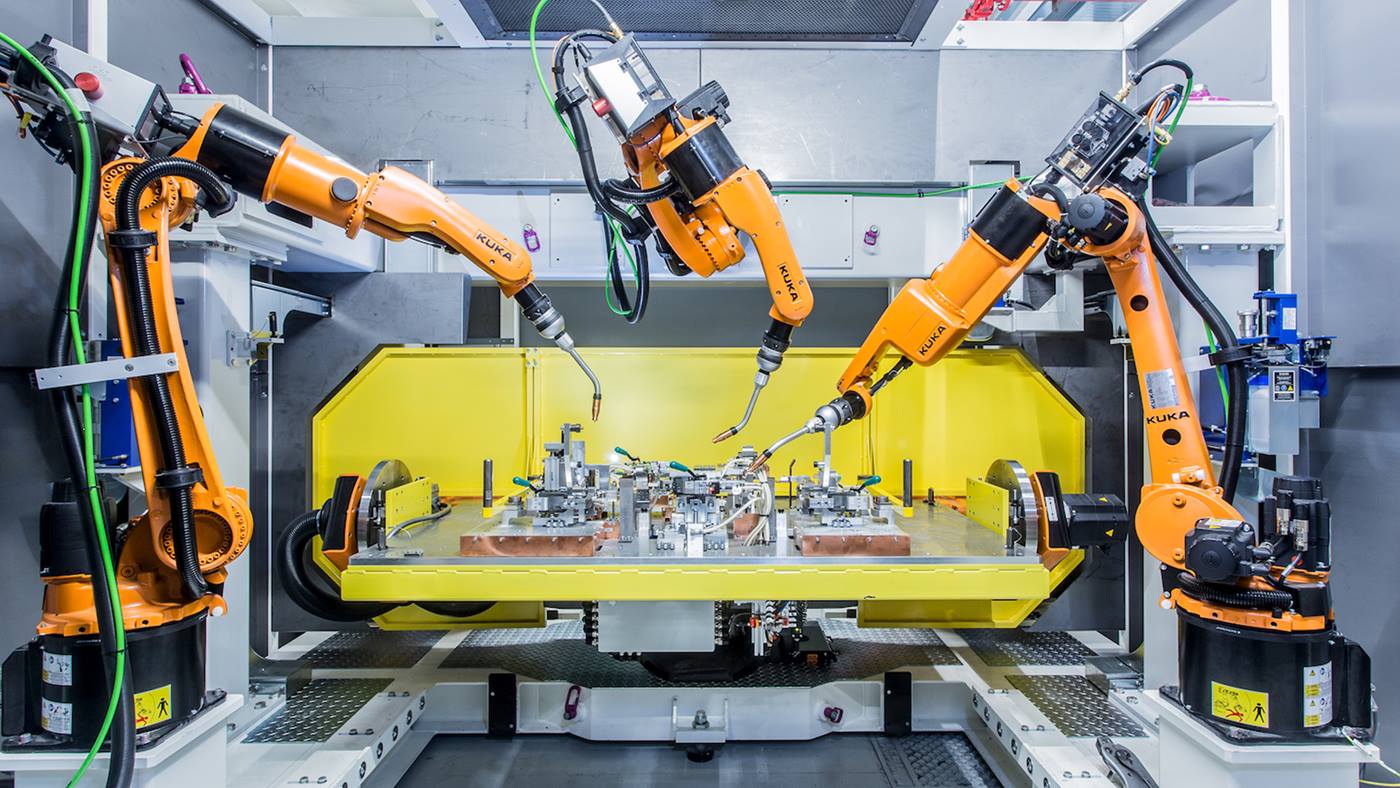

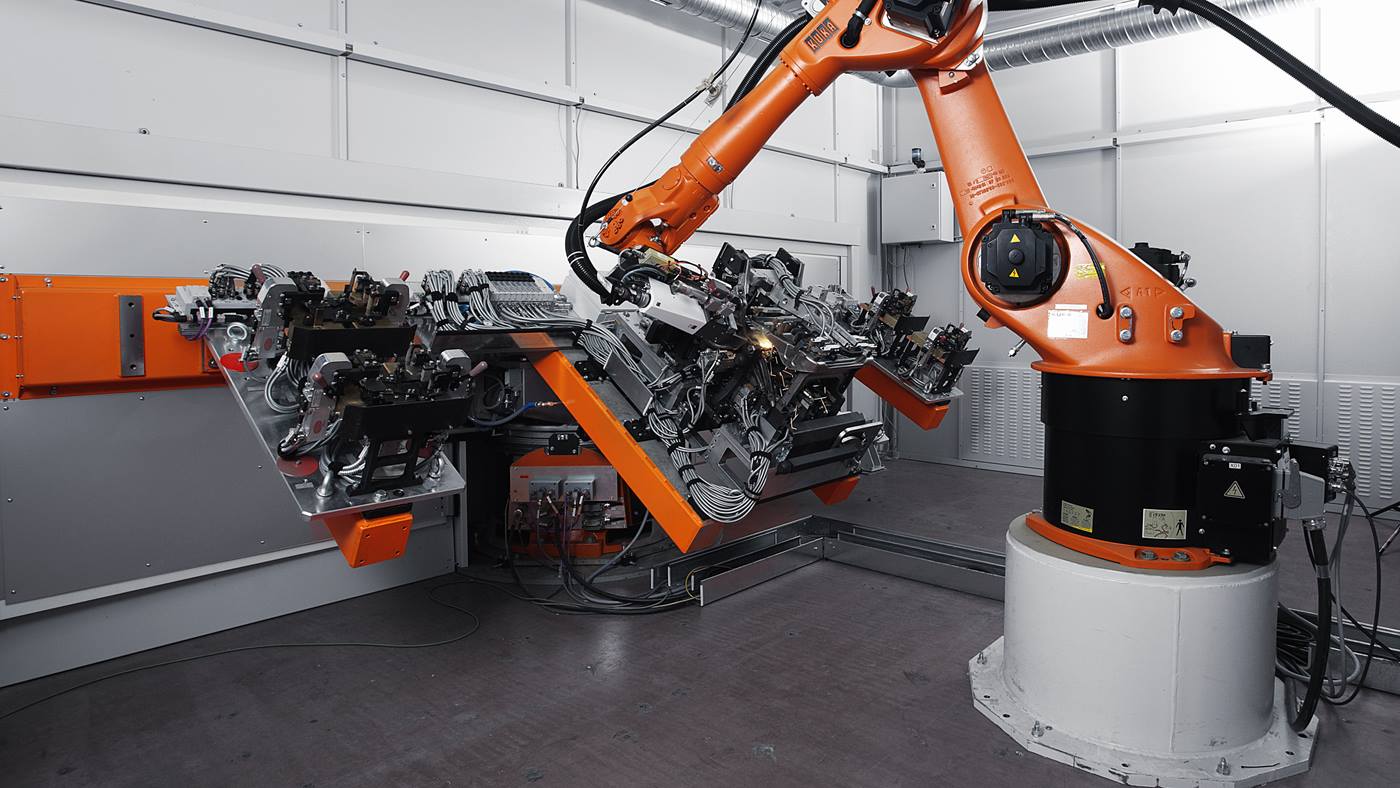

Schweißroboter, Positionierer und Schweißzellen:

Modulare, standardisierte Komponenten ideal kombinierbar

Software und Sensortechnik für jede noch so komplexe Schweißaufgabe

- KUKA.ArcTech: Schweiß-Software mit vielen Funktionen für eine einfache und schnelle Bedienung und Programmierung der Schweißapplikation

- KUKA.TouchSense: Software zur Nahtsuche und Erkennung von Gestalt- und Lageabweichungen von Metall-Werkstücken

- KUKA.Sim: noch effizientere Erstellung von Offline-Programmen mit dem KUKA.Sim ArcWelding AddOn für Schweißapplikationen

- KUKA.ProcessScreen: Software zur Überwachung und Dokumentation von Prozessparametern

- KUKA.SeamTech: Software zum Einbinden von Sensoren zur Nahtfindung und Nahtverfolgung sowie Korrektur der Roboterbewegung während des Schweißvorgangs

- KUKA.TRACC TCP: Software-Technologiepaket zur automatischen Kontrolle und Kalibrierung des Brenner-TCP im Produktionszyklus

- KUKA.iiQoT ist eine zentraler IIoT-Plattform für eine datenbasierte Automatisierung

- KUKA.AppTech bietet vordefinierte Strukturen und Programmabläufe für die schnelle Inbetriebnahme Ihrer Schweißapplikation und liefert Module für die strukturierte Kommunikation zwischen Industrieroboter und speicherprogrammierbarer Steuerung (SPS)

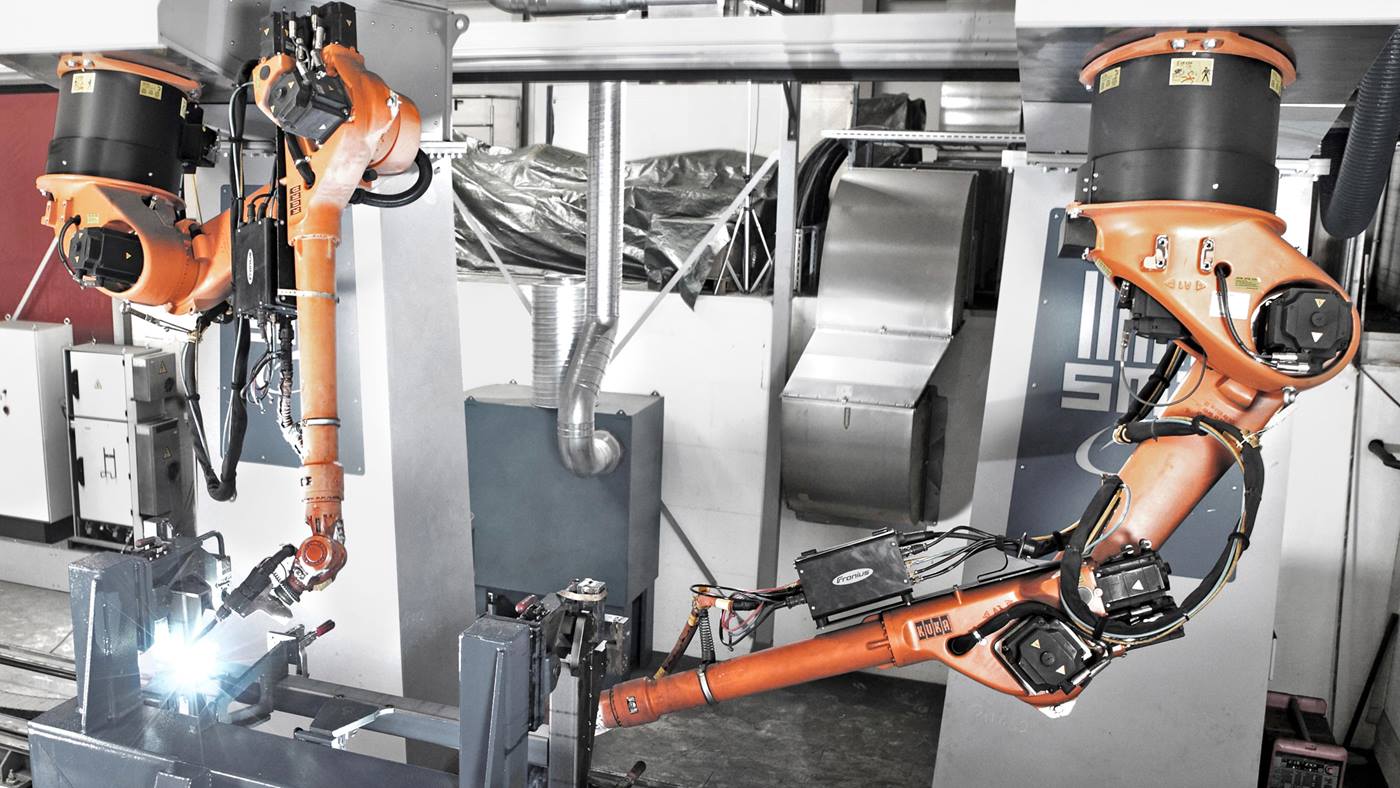

Starke KUKA Partner für das Schutzgasschweißen

Die beste Schweißqualität erreichen unsere Roboter mit der passenden Schweißausrüstung von unseren starken Partnern wie Fronius, Kemppi, Miller, Lorch, Lincoln, EWM, SKS, ESAB oder Migatronic.

Die Schweißausrüstung wird einfach und schnell über eine Feldbusschnittstelle, wie zum Beispiel EtherCAT (in jeder KR C4 Steuerung enthalten), mit der Robotersteuerung verbunden. Dadurch steht dem Bediener der volle Funktionsumfang jederzeit zur Verfügung.