Die Ausgangssituation

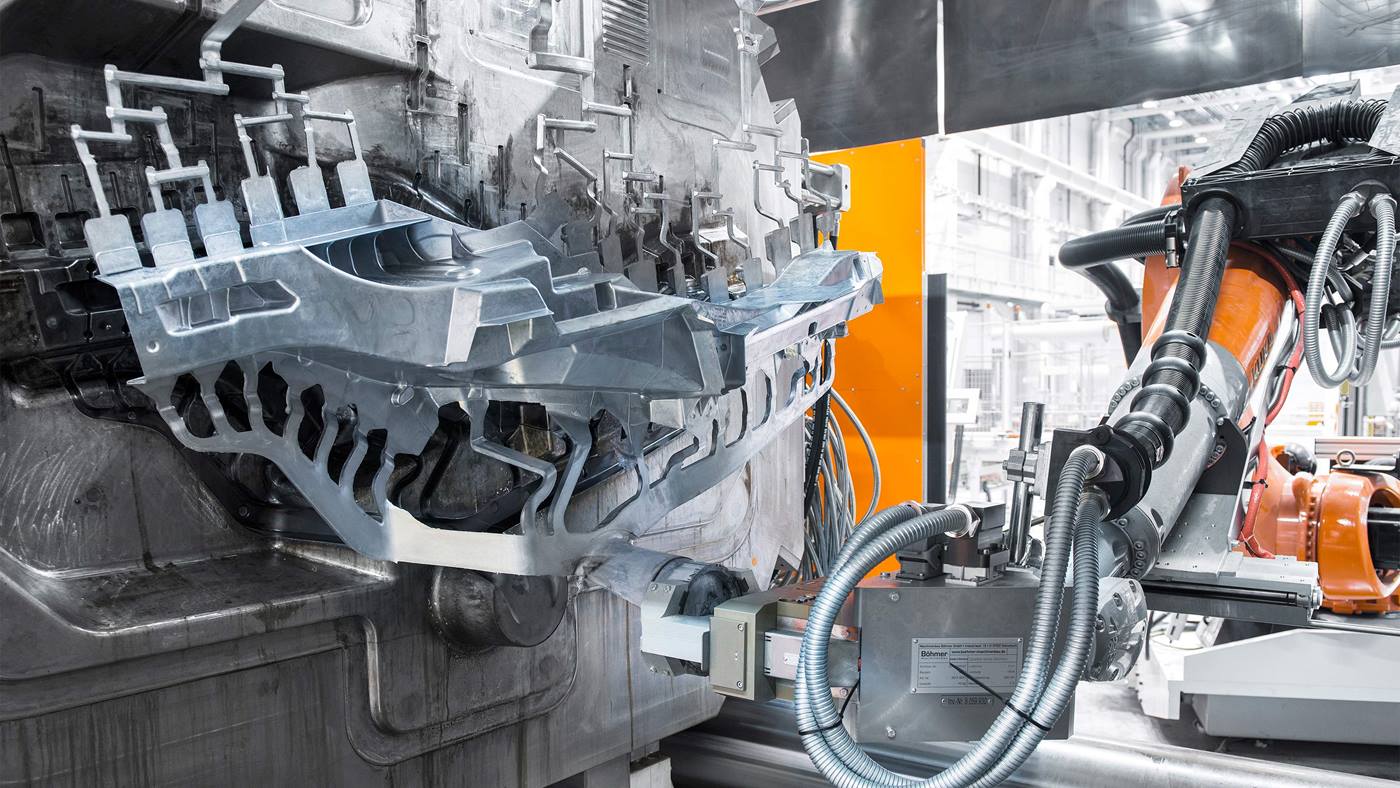

Auto Heinen ist ein Familienbetrieb, der mit 260 Mitarbeitern in Bad Münstereifel seit mehr als 70 Jahren Teile aus Alu-Druckguss fertigt – in 13 voll automatisierten Gießzellen. Heute agiert das Unternehmen innerhalb der internationalen, ebenfalls in privater Hand befindlichen, Südtiroler Scherer Gruppe. „Um den steigenden Anforderungen an Anlagenverfügbarkeit und kürzere Taktzeiten gerecht zu werden, sind immer wieder Ersatzinvestitionen erforderlich“, so Thomas Velser, Leiter der Gießerei bei Auto Heinen. „Unser Ziel ist es, bestmögliche Produkte hinsichtlich Maßhaltigkeit, Dichtheit und Sauberkeit zu entwickeln. Dies geschieht in enger Zusammenarbeit mit unseren Kunden. In diesem Zusammenhang haben wir im Jahr 2015 eine alte Gießzelle durch eine moderne Lösung ersetzt.“