Destek yapıları olmadan metalin 3D baskısı

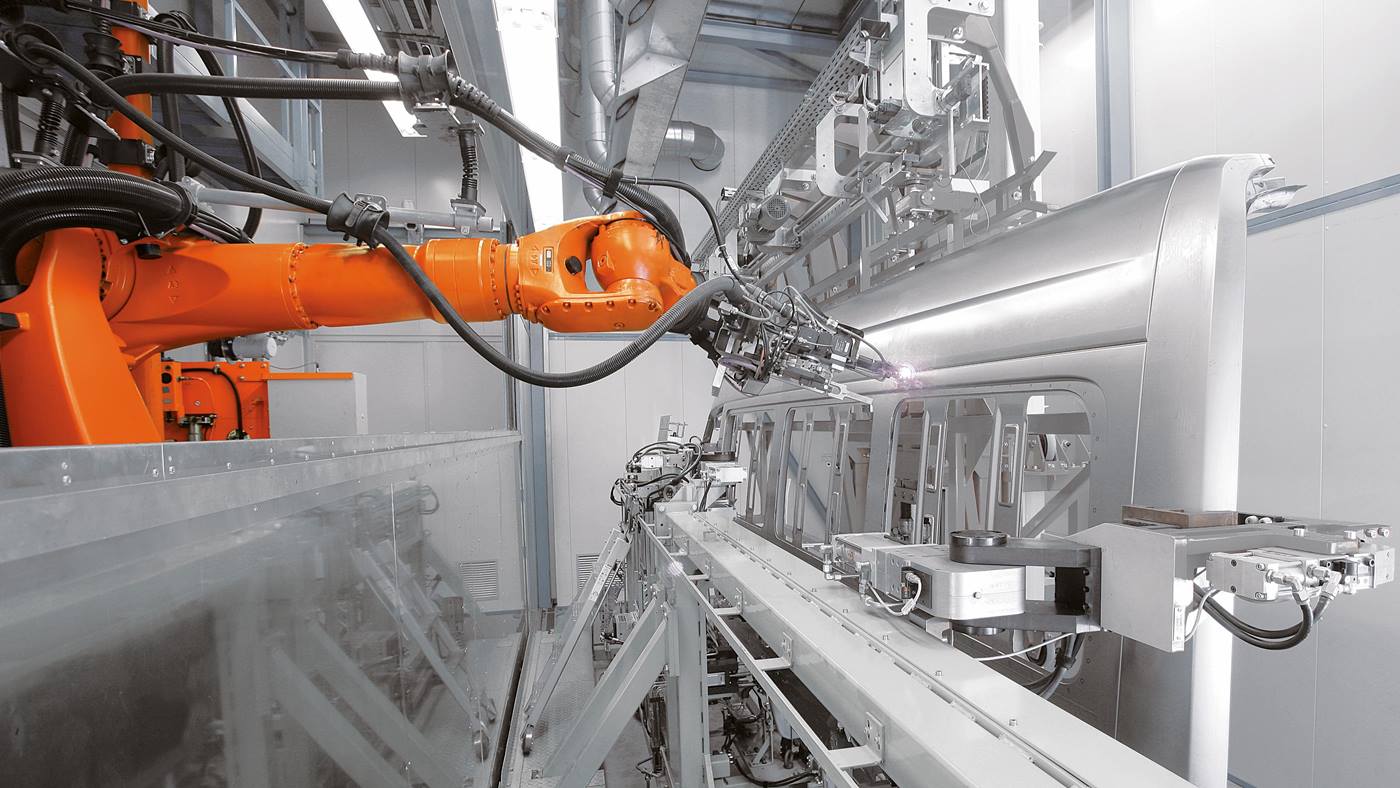

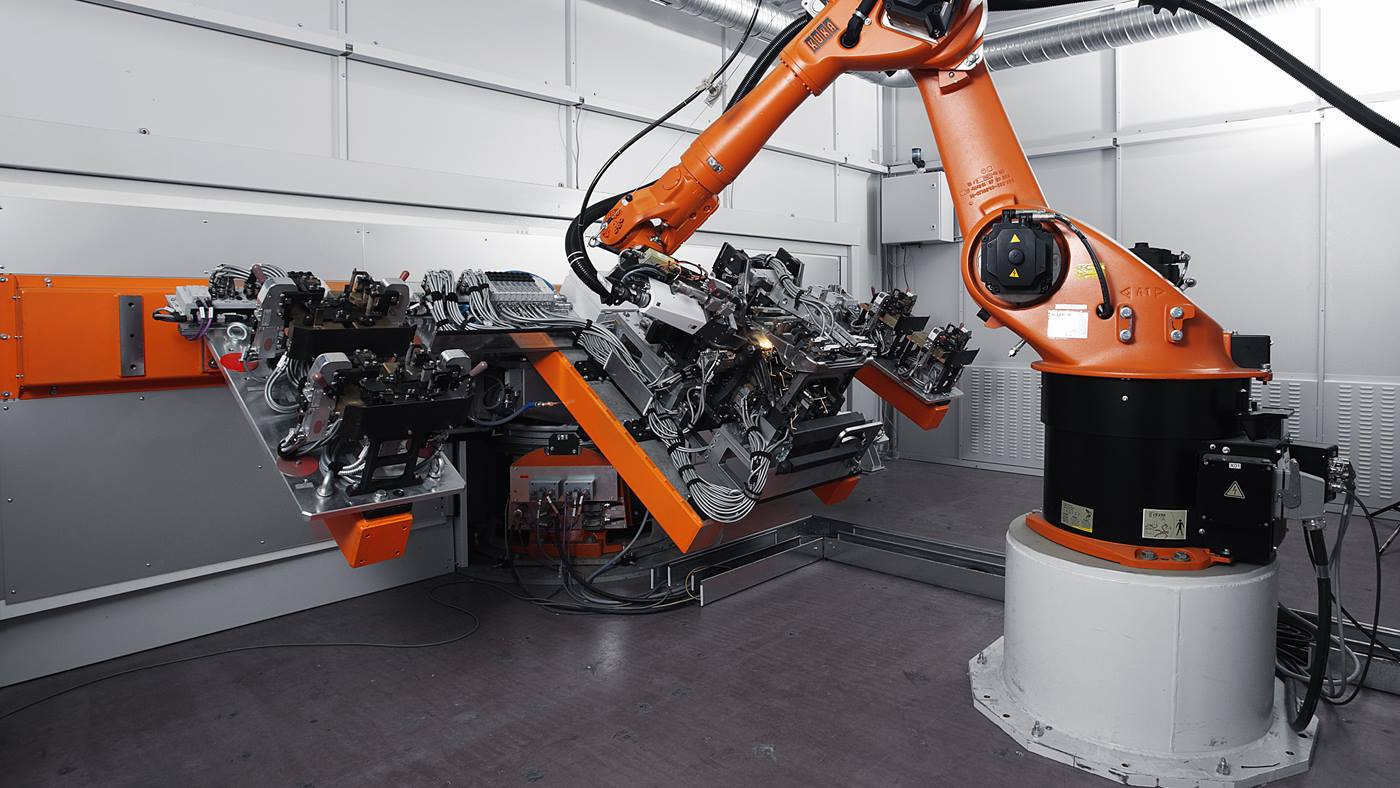

HS Automation, KUKA ile birlikte çalışarak metalin katmanlı üretimi için bir lazer hücresi geliştirdi. KR IONTEC ile lazer kaynak işlemi, karmaşık metal parçaların ekonomik ve malzeme dostu bir şekilde üretilmesini sağlar.

KUKA robotlarıyla metale yönelik 3D baskı nasıl çalışıyor?

3D metal baskının fırsatları ve olanakları

Bir parçanın geleneksel yöntemlerle üretilemediği durumlarda bu cihazın kullanılması şarttır.

Geleceğin sektörleri için 3D metal baskı: E-mobilite ve tıbbi teknoloji

HS Automation 2017'den beri KUKA'nın sistem ortağıdır

HS Automation, yaklaşık 20 çalışanıyla otomasyonu diğer küçük ve orta boyuttaki işletmeler (KOBi) için verimli bir şekilde kullanılabilir hale getirme hedefini sürdürmektedir. Rolf Steidinger, şirketi daha verimli, daha sürdürülebilir bir Alman orta büyüklükteki işletmenin ortağı olarak görüyor: “24 yıldır bazı müşterilerimizi otomatik üretimle destekliyoruz. Birlikte sürekli olarak geleceğe yönelik ve son teknolojiye sahip çözümler geliştiriyoruz.”

2017'den beri mevcut olan KUKA sistem ortaklığı kapsamında iki şirket, birbirlerinin güçlü yönlerini çözüm odaklı ve kârlı bir şekilde kullanıyor: Pratik zorluklara doğrudan erişim, sektöre özel bilgi birikimi, KUKA Robotic Republic dahilindeki aletler ve yüksek düzeyde uygulama deneyimi. HS Automation'daki uzmanlar, komple olarak imalat hatları tasarlıyor ve inşa ediyorlar. Buna makine yükleme, boyutların beslemesi ve otomatikleştirilmiş testerelerle kesimden vidalama veya çivilemeye kadarı dahildir. Aynı zamanda nokta kaynak hücreleri gibi bireysel projeleri de hayata geçiriyorlar. HS Automation, işletime almadan önce projenin başarısını garanti altına almak için KUKA.Sim gibi KUKA ürünlerini de kullanıyor. Uzmanlar bunu alanın boyutlarını, hareket yarıçaplarını ve sistemin güvenlik alanlarını önceden planlamak için kullanıyor.

KUKA ortakları hakkında daha fazla bilgi