Imprimarea 3D a metalului fără structuri de susținere

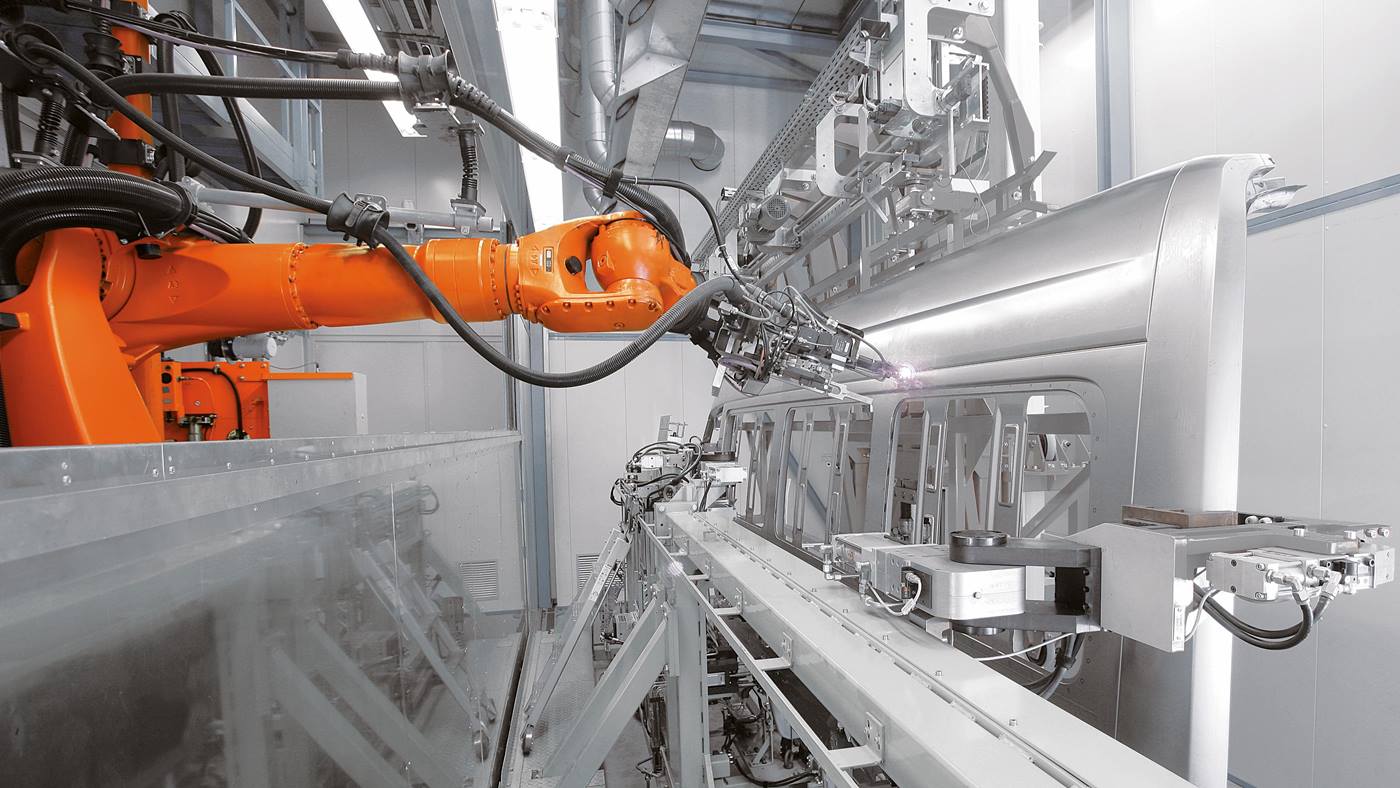

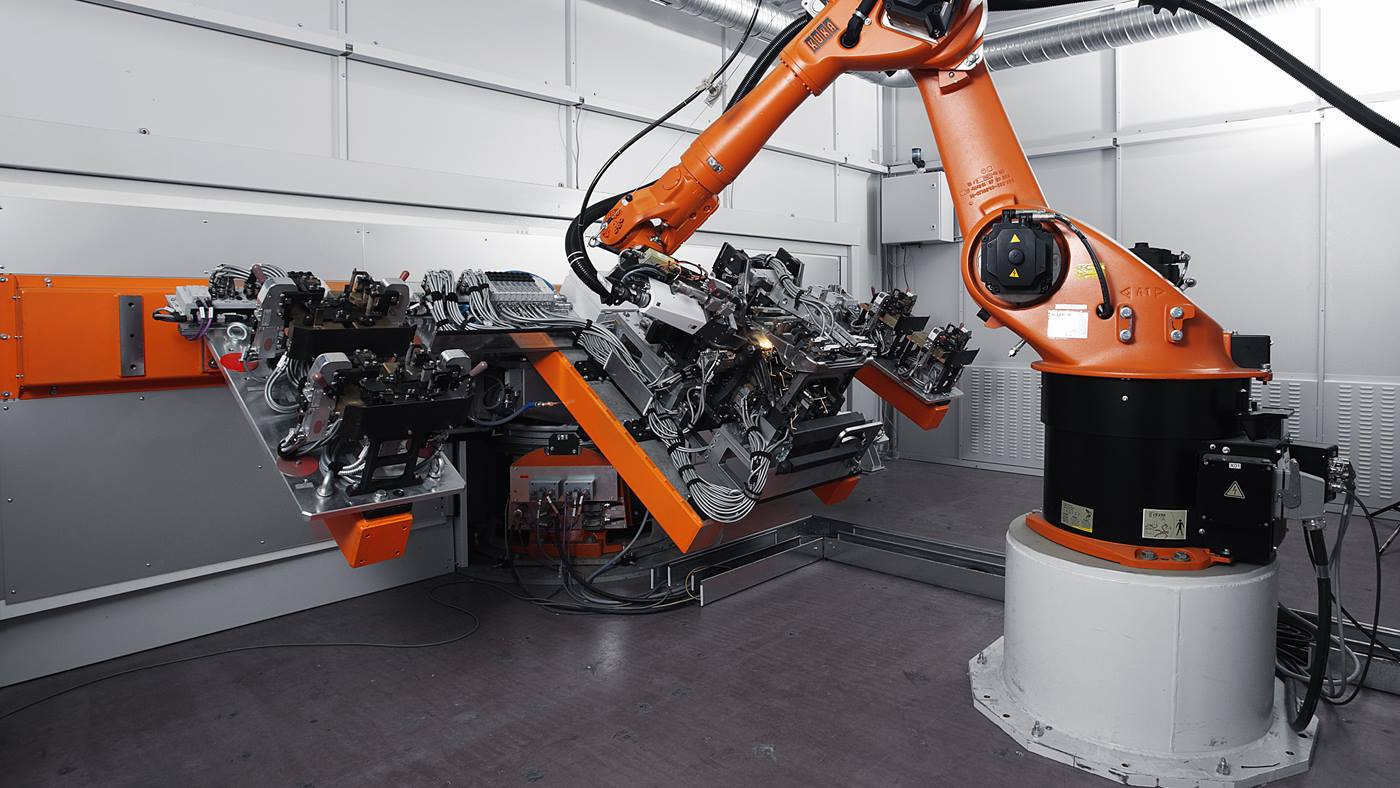

HS Automation a dezvoltat, în colaborare cu firma KUKA, o celulă laser pentru fabricația aditivă cu metal. Procesul de sudare cu laser cu ajutorul robotului KR IONTEC permite fabricarea pieselor metalice complexe în mod rentabil și eficient din punct de vedere al materialelor.

Cum se execută imprimarea 3D a metalului cu roboții KUKA?

Oportunități și posibilități oferite de imprimarea 3D a metalului

Odată ce o piesă nu poate fi fabricată în mod convențional, utilizarea acestui aparat este indispensabilă.

Imprimare 3D a metalului pentru domeniile viitorului: mobilitate electrică și inginerie medicală

Utilizarea sinergiilor: HS Automation este partener de sistem KUKA din 2017

HS Automation urmărește, cu cei aproximativ 20 de angajați ai săi, să facă automatizarea productivă și pentru alte întreprinderi mici și mijlocii (IMM-uri). Rolf Steidinger consideră compania ca fiind partenera unor întreprinderi mijlocii mai performante și mai durabile: „Avem clienți pe care îi sprijinim deja de 24 de ani în producția automatizată. Împreună, dezvoltăm în permanență soluții de viitor, la cele mai noi standarde tehnice.”

În cadrul parteneriatului de sistem cu firma KUKA, care a început în 2017, cele două companii utilizează punctele forte ale celeilalte într-o manieră orientată către găsirea de soluții și obținerea profitului: acces direct la provocările practice, know-how-ul specific sectorului, instrumente din KUKA Robotic Republic și experiență vastă cu privire la aplicații. Experții de la HS Automation proiectează și construiesc linii complete de producție – de la încărcarea mașinii, introducerea dimensiunilor și tăiere, până la tăierea automată cu ferăstrăul, înșurubarea sau baterea cuielor. De asemenea, implementează și proiecte individuale, cum ar fi celule de sudură în puncte. Înainte de punerea în funcțiune, HS Automation utilizează produse KUKA precum KUKA.Sim, pentru a asigura succesul proiectului. Experții planifică astfel în avans dimensiunile spațiului, razele de mișcare și zonele de siguranță ale instalației.

Mai multe despre partenerul companiei KUKA