KUKA 機器人徹底改變了複雜結構的積層金屬製程

金屬產業面臨的挑戰日益嚴峻:

借助模組化自動化單元中的新型 3D 金屬列印,HS Automation 和 KUKA 正在製定新標準。3D 金屬列印機結合了

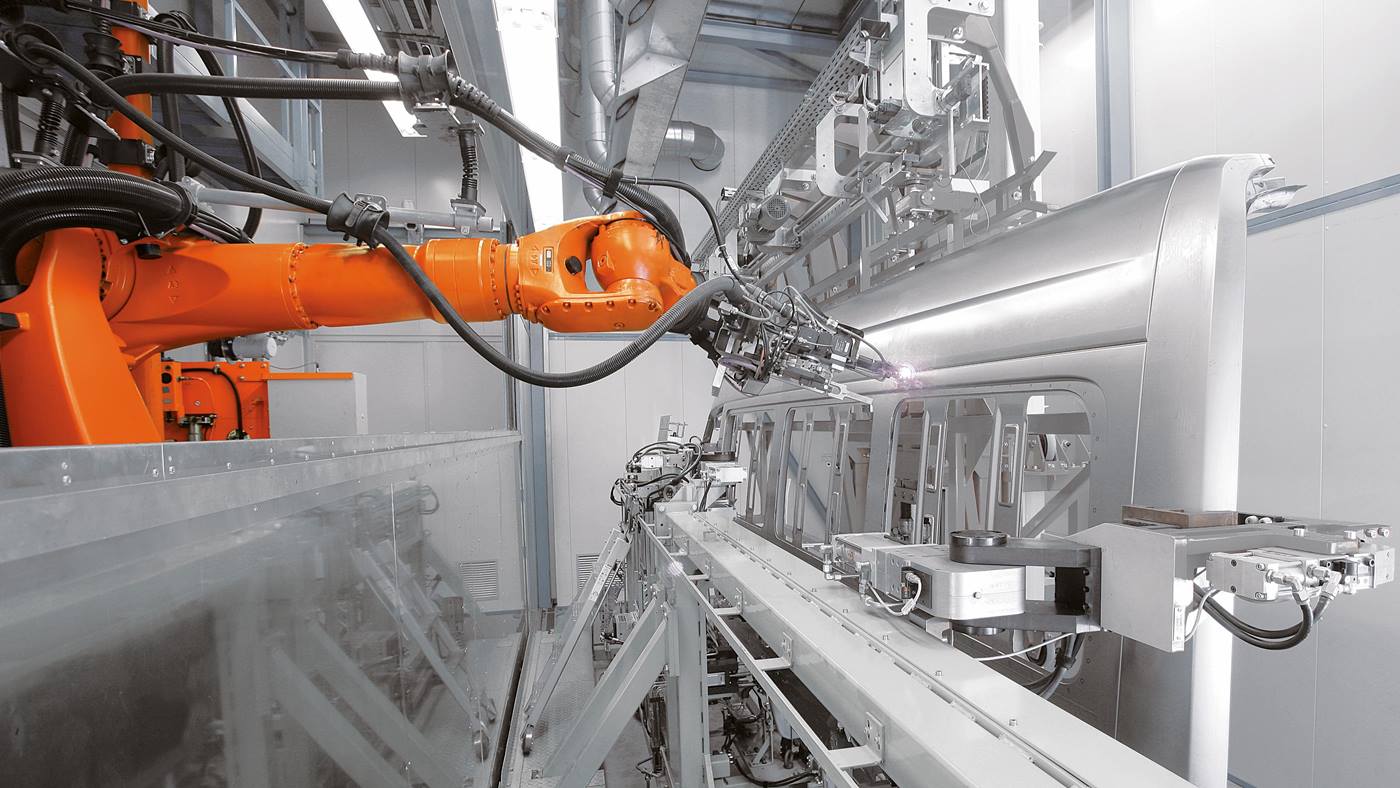

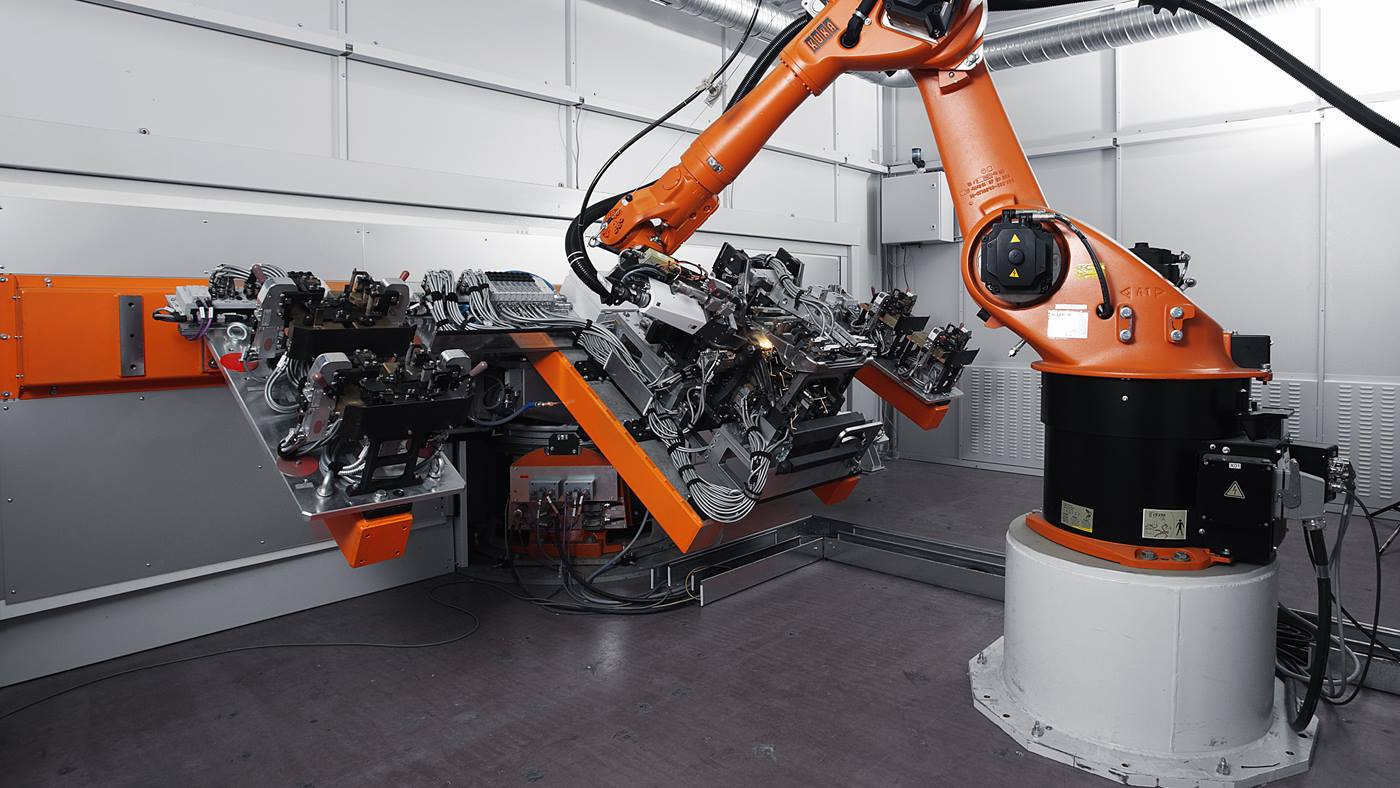

KR IONTEC 系列的機器人與雙軸轉檯,使轉檯能夠根據工件規格與機器人手臂同步移動。

Meltio 列印頭末端的六個焊接雷射將導入的焊絲精確地熔化到載體材料或所形成的工件上。成品部件不需要任何或僅需要最少的後續加工。系統開發人員共同努力,利用幾乎無限的設計選項實現了

最少的材料浪費和更低的製造成本。該技術善加利用不鏽鋼、鈦、鉻鎳鐵合金和結構鋼的材料特性製造工具、零件和自由形狀。專家表示,銅的 3D 列印也將很快成為可能。

與雷射燒結不同,載體不會下降,而是機器人連接臂會同步於安裝有載體的雙軸轉檯移動雷射。同樣由 KUKA 開發的

DKP-400 V2 可對工件進行定位,以便列印頭能夠在正確的位置焊接新材料。預先設計的 3D 物件因此逐層成形。

傳統金屬 3D 列印中常見的支撐結構已經過時,其他 3D 雷射印表機或金屬雷射燒結所需的粉末管理也是如此。另一個區別是所生產零件的尺寸:傳統應用的尺寸有限,約為 50 x 50 公分。HS Automation 的技術也能夠生產大型零件。

3D 金屬列印的機會與可能性

金屬列印應用採用絕對測定的機器人,準確性大大優於現有競爭產品。「透過機器人解決方案,我們大幅拓展了生產技術的可能性。」HS Automation 總經理暨業務經理 Rolf Steidinger 在談到 3D 金屬列印機的潛力時說道。這項技術可以解決例如備用零件問題,因為如此便能夠自行生產已停產的元件。

未來產業的 3D 金屬列印:電動汽車和醫療技術

機器人引導的雷射沉積焊接極為精確,將已知的金屬列印應用提升至全新水準。機器人系統能夠生產雙壁物件,例如具有內部冷卻通道的組件。列印頭配備了六個 200 W 雷射器,不僅可以列印單一材料,還可以在一個列印零件上列印兩種不同的金屬材料。

負責此專案技術管理的 HS Automation 總經理認為,該專案的應用領域主要是備件生產、量產開發和醫療技術。在原型建造中,使用者受益於可以非常靈活地調整列印參數。未來,歸功於於 3D 金屬列印,鈦合金人工膝關節和其他醫療植入物將能夠根據患者的具體情況加以獨立調整。

善用協同效應:自 2017 年以來,HS Automation 一直是 KUKA 的系統合作夥伴

HS Automation 擁有約 20 名員工,目標是讓自動化技術能夠為其他中小型公司有效使用。Rolf Steidinger 將該公司視為一家更有效率、更永續的德國中型公司的合作夥伴:「24 年來,我們一直在為一些客戶提供自動化生產方面的支援。我們共同不斷開發迎合未來的最先進解決方案。」

自 2017 年以來便與 KUKA 結締了系統合作夥伴關係,兩家公司以解決方案和盈利的方式利用彼此的優勢:直接應對實際挑戰、特定產業的專業知識、KUKA 機器人共和國所提供的工具和高水準的應用體驗。HS Automation 的專家們精心設計和建造完整的生產線——從機器上料、尺寸輸送和切割到自動削鋸,再到鎖緊或釘固,甚至還可以實施單一專案,例如點焊電池。在投產運行之前,HS Automation 也使用 KUKA.Sim 等 KUKA 產品來確保專案成功。專家們利用這些產品事先規劃空間尺寸、移動半徑和系統的安全區域。