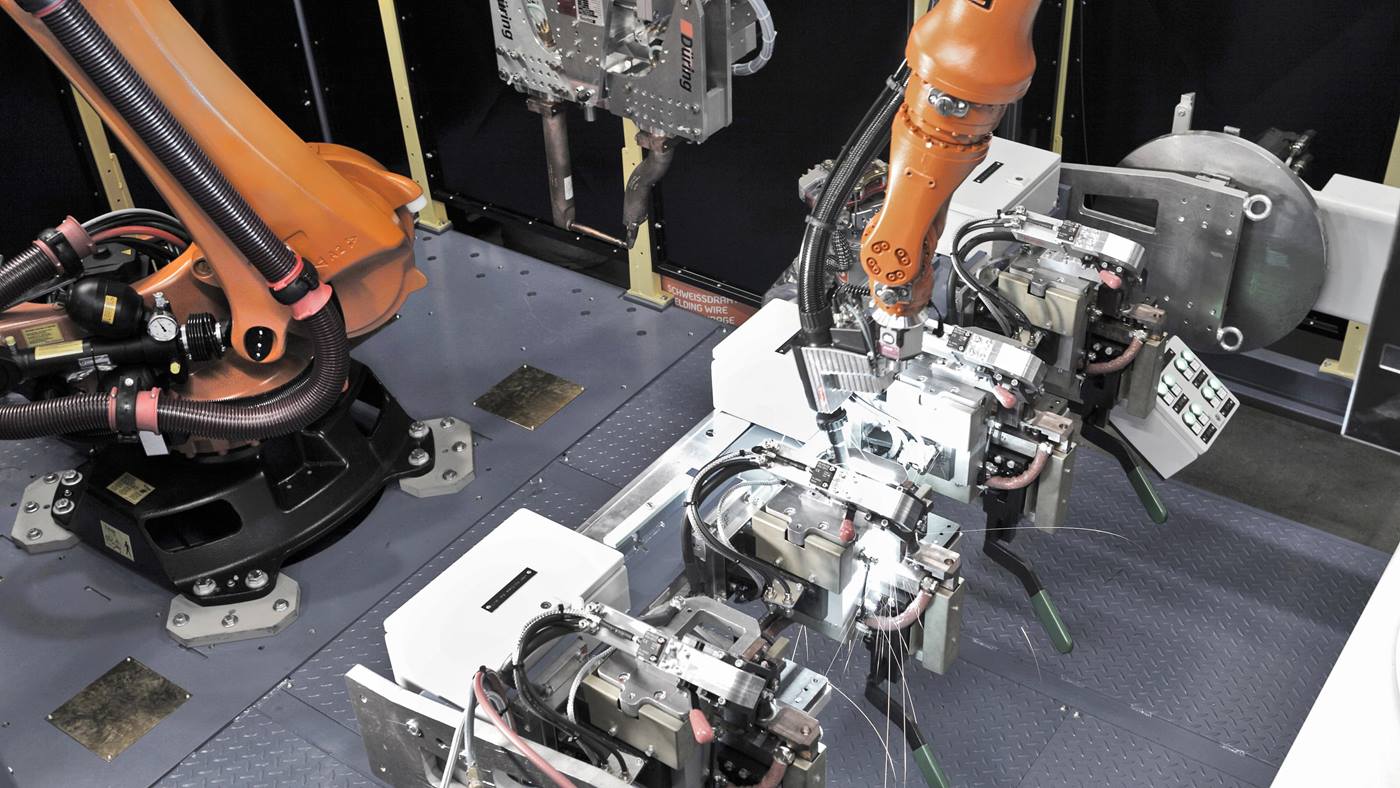

Robot spawalniczy błyskawicznie tworzy trwałe spoiny spawalnicze

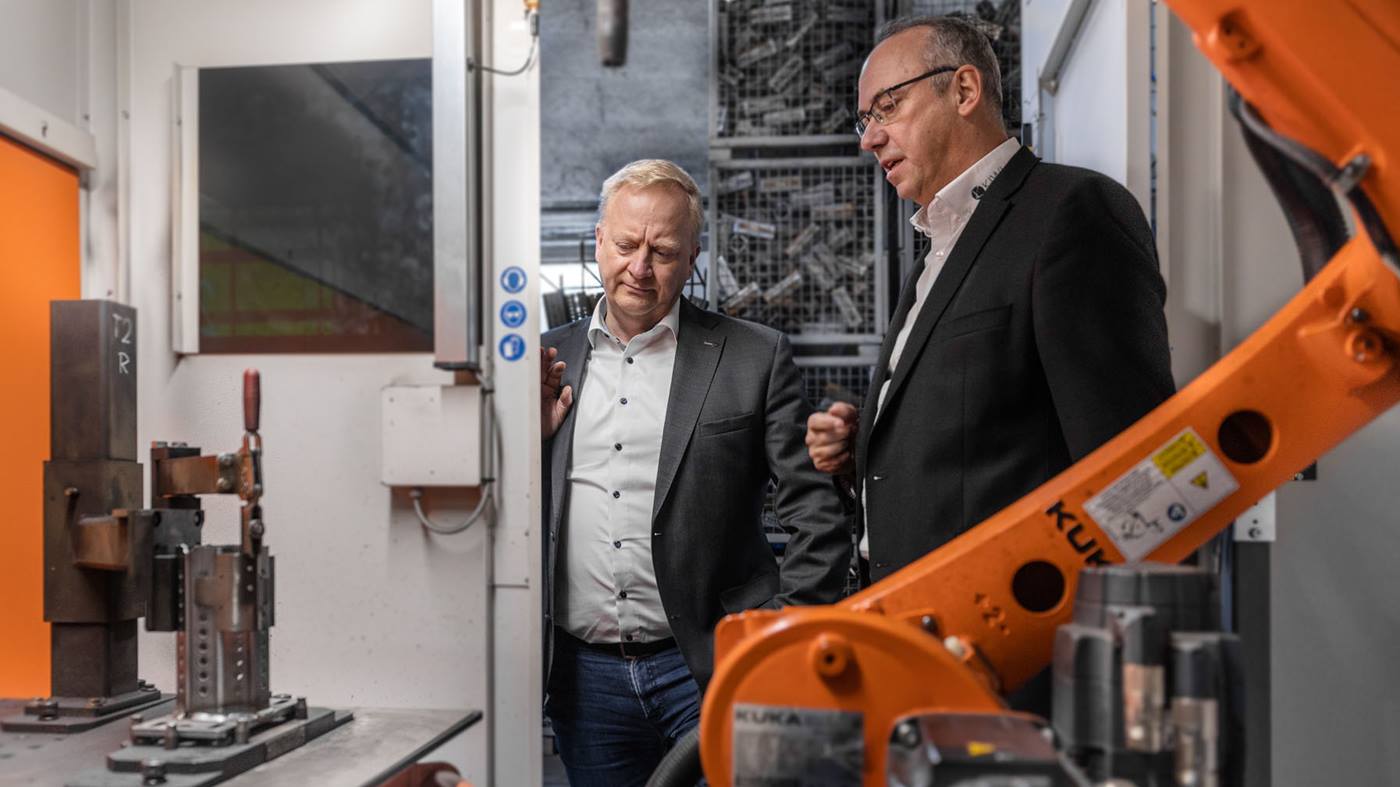

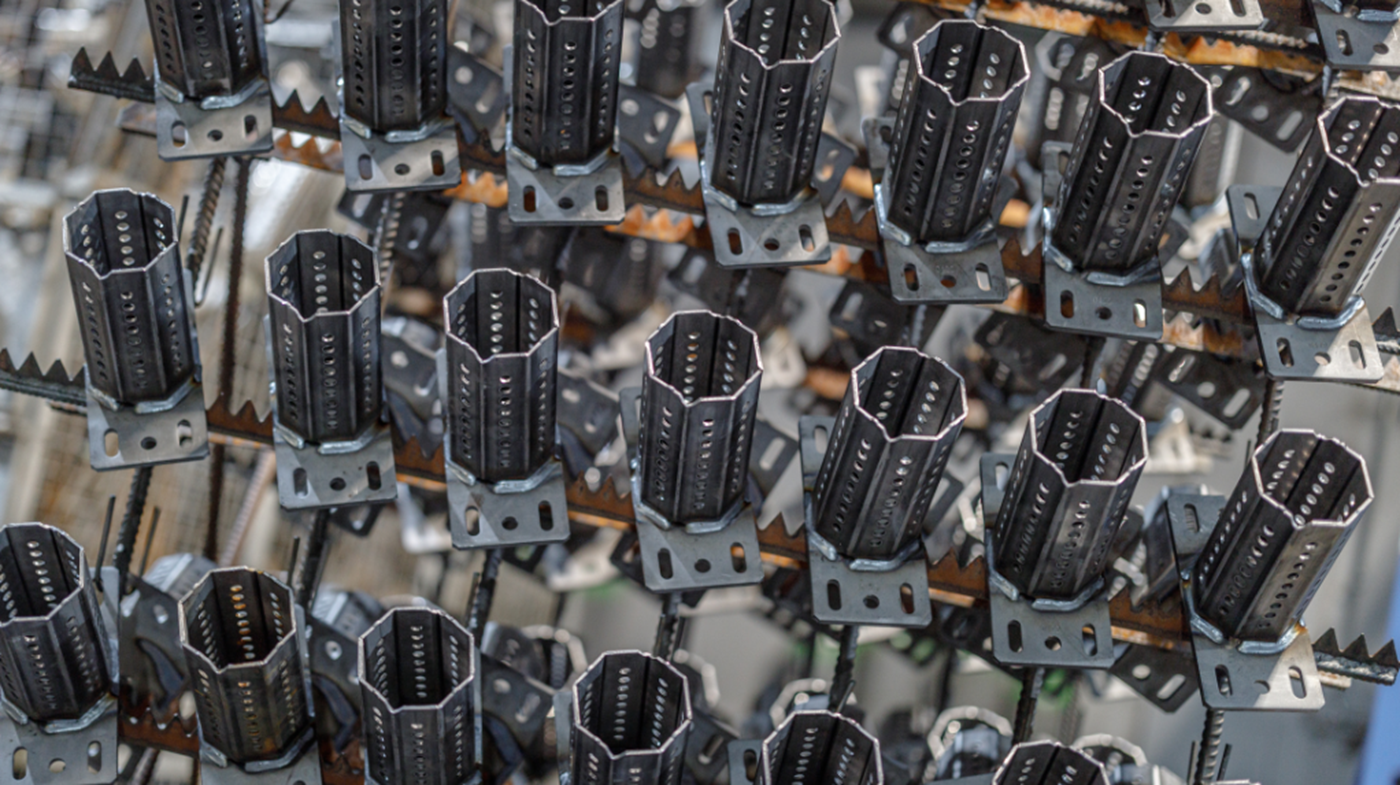

To, że w zakładzie galwanizacyjnym spawa się elementy stalowe, jest dość nietypowe. Podstawowym zadaniem zakładu galwanizacyjnego jest cynkowanie ogniowe lub odśrodkowe, które zabezpiecza elementy stalowe przed korozją. Jednak zakład Verzinkerei Sulz GmbH z miejscowości Sulz am Neckar w Schwarzwaldzie dzięki robotowi z modułem spawalniczym ma jeszcze więcej do zaoferowania. Ten, kto widzi robota KR CYBERTECH nano podczas pracy, nie przypuszcza, że tego typu zadanie jest tutaj całkowitą nowością. Robot spawalniczy z pomocą przyrządu spawalniczego łączy ośmiokątny pryzmat z kompaktową płytą ze stali w sposób niezawodny i precyzyjny. Po upływie 90 sekund oba procesy spawania są zakończone. Następnie pracownik odbiera gotowe produkty i zastępuje je dwoma nowymi elementami. „Jakość spoin spawalniczych jest doskonała” – tak o robocie spawalniczym KR CYBERTECH nano mówi Bernd D. Euschen, dyrektor zakładu galwanizacyjnego Sulz.