De nouvelles voies pour les PME : une entreprise de galvanisation élargit sa gamme avec une cellule de soudage

Assister plus largement les clients, générer de nouvelles commandes et grandir en tant qu’entreprise : l’entreprise souabe de galvanisation, Sulz, qui fait partie du groupe Lichtgitter, y parvient à l’aide d’un robot de soudage. Cela a été rendu possible par l’intégrateur partenaire de KUKA, KIWI-Automations GmbH, et la cellule de soudage compacte de KUKA.

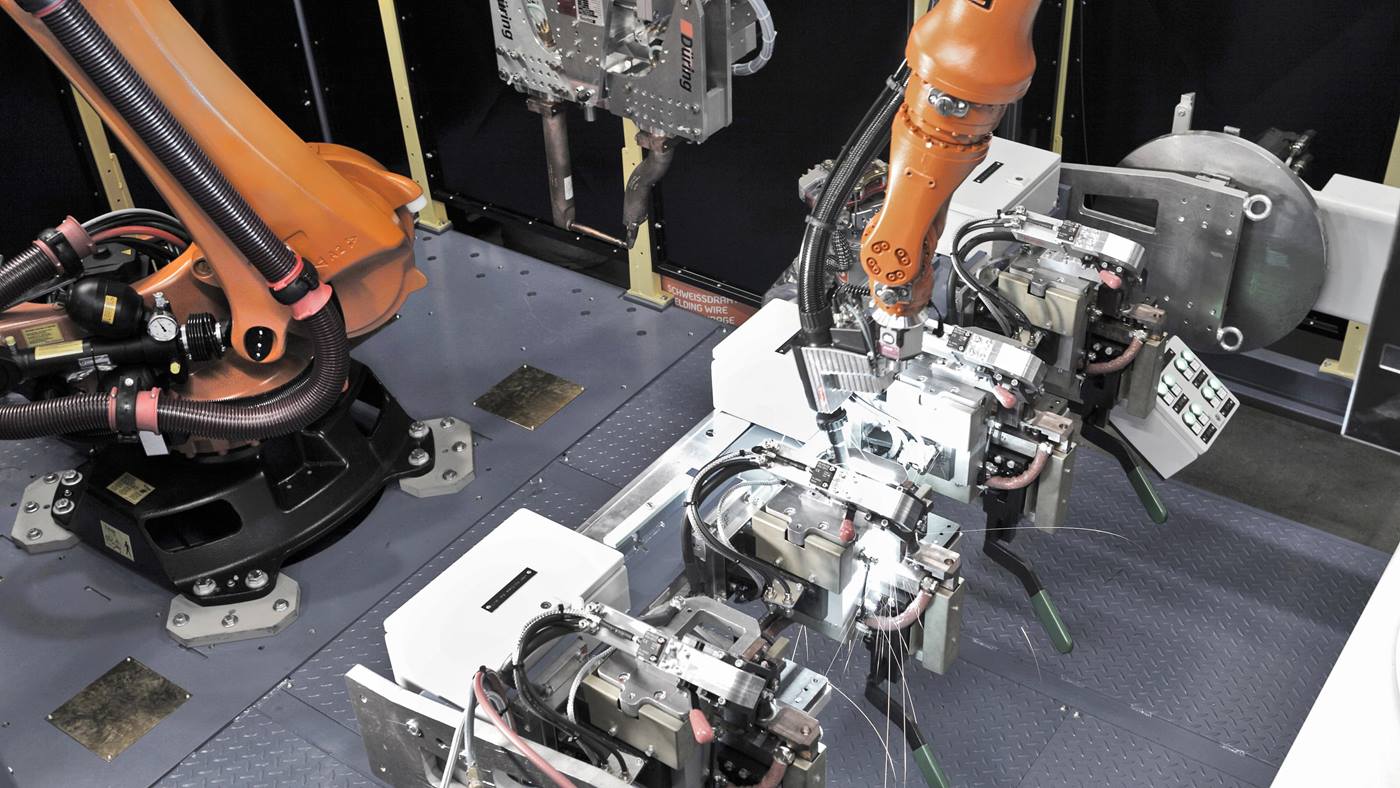

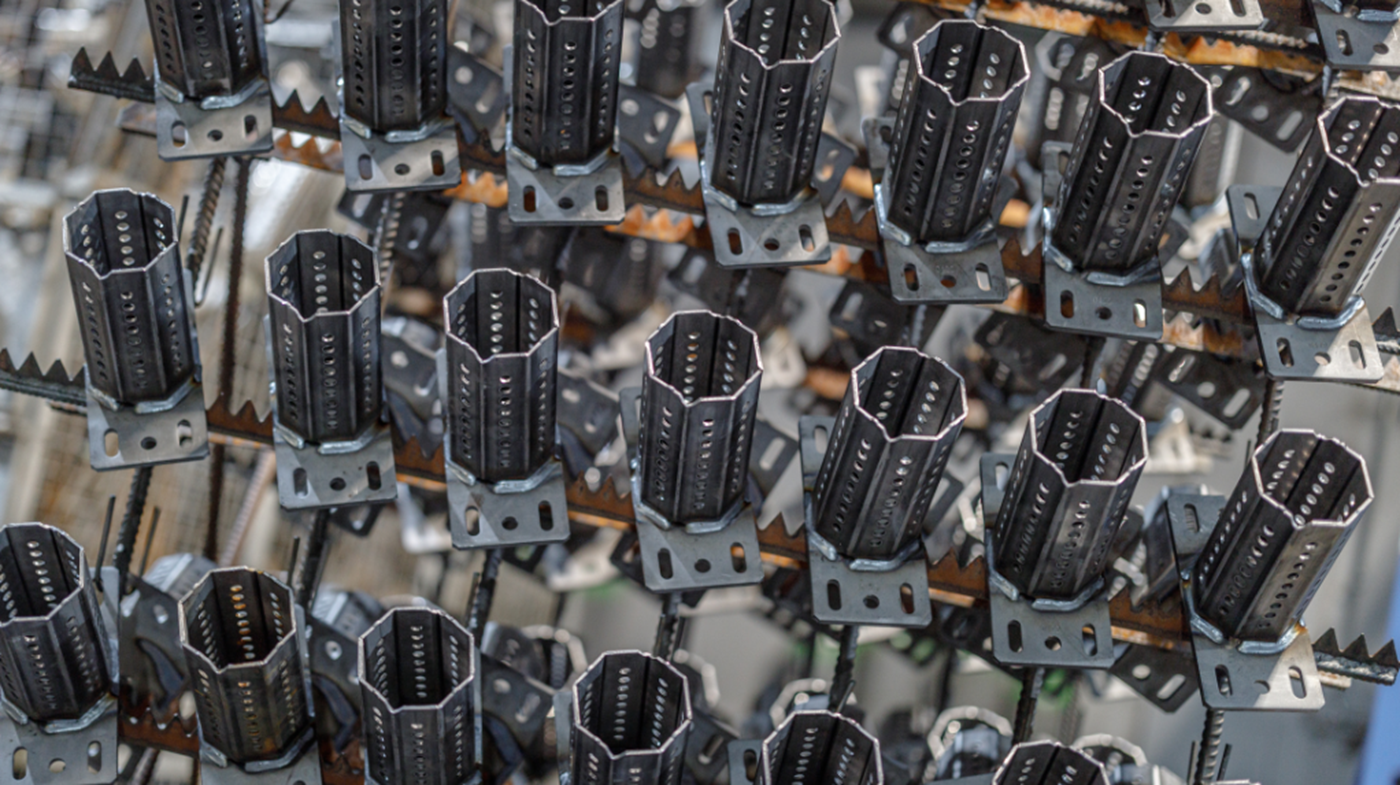

Le fait qu’un atelier de galvanisation soude des pièces en acier est inhabituel. La compétence principale des ateliers de galvanisation réside dans la galvanisation à chaud ou par centrifugation, afin de protéger les pièces en acier de la corrosion. Mais l’atelier de galvanisation « Verzinkerei Sulz GmbH » de Sulz am Neckar, en Forêt-Noire, a encore plus à offrir avec son robot de soudage et sa cellule. Quand on observe le KR CYBERTECH nano au travail, on ne suppose pas que ce type de tâche est une nouveauté ici. Le robot de soudage relie le prisme octogonal à la plaque compacte en acier de manière souveraine et précise à l’aide de l’appareil de soudage. Après 90 secondes, deux opérations de soudage sont terminées. Un employé retire les produits finis et les remplace par deux nouveaux. « La qualité des cordons de soudure est excellente », se réjouit Bernd D. Euschen, directeur de l’atelier de galvanisation Sulz, de la solution robotisée avec le robot de soudage KR CYBERTECH nano.

Les longues distances poussent à la production automatisée

Les sous-ensembles soudés sur lesquels le KR CYBERTECH nano est utilisé se distinguent par leur polyvalence et leur capacité de charge. Il s’agit d’adaptateurs pour un raccordement soudé à des poutres en acier, des plaques à souder ou d’autres points de raccordement. Ils conviennent à la construction de suspensions, de traverses et d’autres constructions dans les bâtiments et sur les chantiers. Auparavant, rapporte M. Euschen, ces sous-ensembles étaient livrés avec des cordons de soudure de qualité variable. On avait également affaire à des sous-traitants qui changeaient et on soudait parfois à la main, parfois avec des robots.

L’avantage : une qualité continue, moins de transport

Pour ce faire, le client avait fait transporter les pièces par camion en Europe de l’Est pour les souder. Après le soudage, le camion transportait les sous-ensembles soudés en Forêt-Noire à l’atelier de galvanisation Sulz, pour la galvanisation, la confection et l’expédition. « Notre client devait donc envoyer 40 tonnes sur la route deux fois par semaine », rapporte M. Euschen. Celui-ci n’était pas du tout satisfait et cherchait un nouveau prestataire de services pour cette tâche, « de préférence à proximité ». C’est ainsi que M. Euschen et son équipe ont eu l’idée : « Pourquoi ne pas faire ça ici, à Sulz am Neckar ? »

Le soudage automatisé, une nouveauté pour l’entreprise traditionnelle

M. Euschen reconnaît que cette voie était inhabituelle pour son secteur : « Nous ne connaissons en tout cas aucun autre atelier de galvanisation en Allemagne qui dispose également d’un robot de soudage. » Néanmoins, la tâche potentielle avait l’air intéressante et la possibilité d’économiser à l’avenir des milliers de kilomètres de transport et une grande quantité de CO2 était très attrayante. M. Euschen et son équipe ont donc décidé : « Allons-y » - pour se rattacher à la cause d’un bon client et, en tant qu’entreprise, en mettant l’accent sur un usinage permettant d’économiser les ressources naturelles. C’est ainsi que l’entreprise, qui a près de cinq décennies d’expérience dans la galvanisation, s’est ouverte à un nouveau défi.

Intégration d’un robot de soudage dans la production

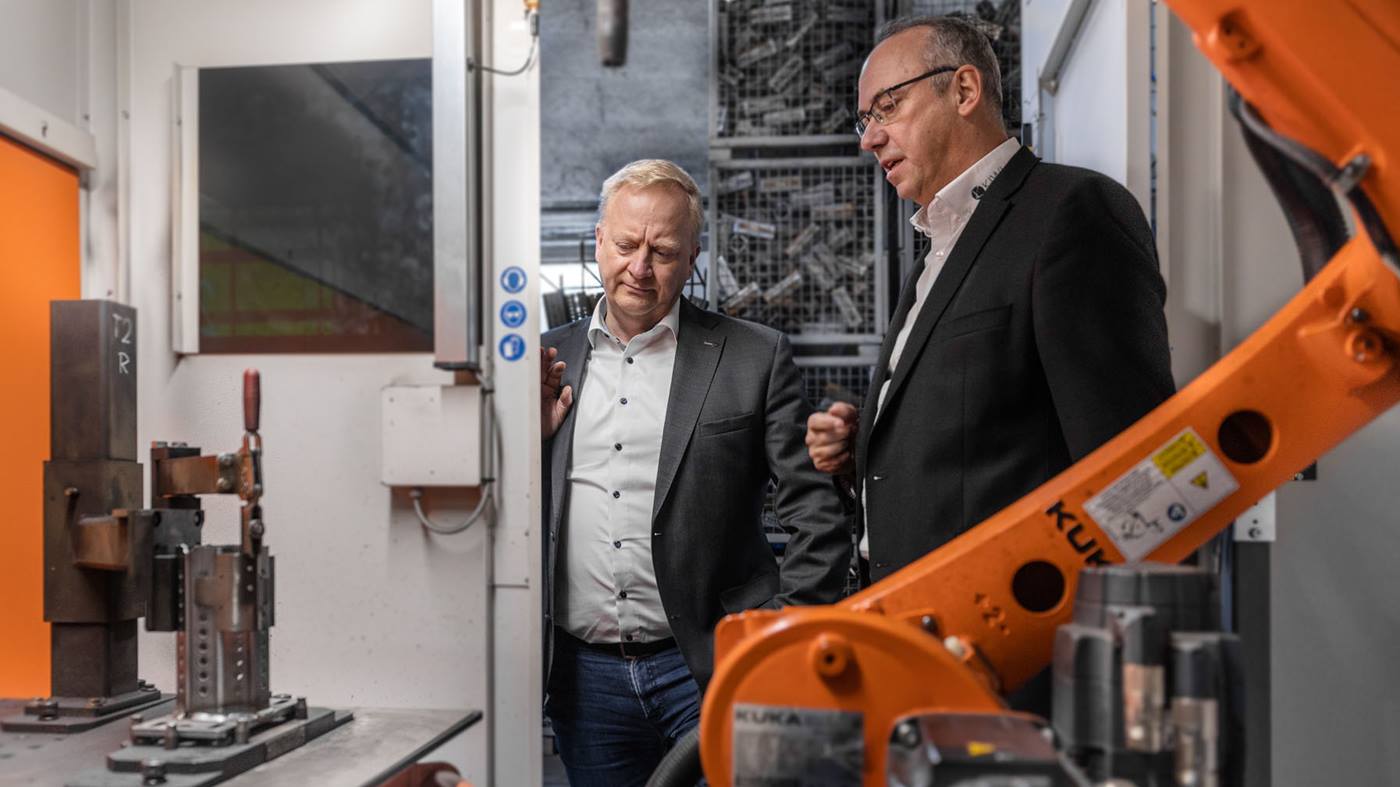

Dès le début, il était clair : cette tâche doit être automatisée. En effet, la tâche prévue de confier à l’un des 65 employés de l’atelier de galvanisation a été écartée. Dans l’entreprise comme dans toute la région, on ne trouve pas de soudeurs. Mais Bernd D. Euschen savait que les robots maîtrisaient, entre autres, le soudage au laser, le soudage par friction malaxage et le soudage à l’arc sous protection gazeuse, et qu’ils ne cessaient de s’améliorer. Et pour rester fidèle au principe des circuits courts, M. Euschen a maintenant cherché un intégrateur compétent à proximité. C’est ainsi qu’il a fait la connaissance de Christoph Welle, le directeur de KIWI-Automations GmbH à Oberkirch, dans le Bade-Wurtemberg, une entreprise issue d’un bureau d’études en 2006 et intégrateur partenaire de KUKA depuis 2016. Christoph Welle et son équipe ont tout de suite été de la partie.

Soudage automatisé de tôles, d’acier inoxydable et d’autres produits

« Il s’agissait de souder à une cadence relativement élevée et avec une qualité constante les différents produits de toute une famille de produits », se souvient Christoph Welle. « Il n’a jamais été question de souder à la main un tel nombre de pièces : jusqu’à 10 000 par mois. Les autres directives étaient : une qualité constante, que j’obtiens avec le robot, et la flexibilité avec des dispositifs interchangeables sur les machines. Nous les avons conçus sous forme de kit de manière à ce qu’il soit possible de modifier rapidement les dispositifs et de changer de programme pour différentes pièces de familles de produits. On peut ainsi usiner un nouveau produit après des périodes d’équipement courtes. »

Bien connecté dans les PME et l’Industrie 4.0

Bernd D. Euschen ajoute : « Notre exigence pour l’installation était qu’elle soit compacte. Nous voulions faire nos premiers pas dans le domaine du soudage robotisé, apprendre par ce biais et développer un savoir-faire. Il était également important pour nous que tous les aspects techniques de sécurité soient pris en compte. » Le fait que l’équipe KUKA responsable de la commande ait apporté son expertise dans les applications de soudage s’est alors avéré très utile. Le fait que l’intégrateur de systèmes collabore avec de nombreuses entreprises de l’industrie de transformation des tôles et connaisse parfaitement le secteur a également porté ses fruits. C’est ainsi que la solution adaptée à l’atelier de galvanisation Sulz et à son client a été trouvée.

Le fait que nous puissions désormais également souder nous fait bénéficier de commandes de galvanisation supplémentaires. Nous avons pu renforcer nos processus clés.

La plus petite cellule pour le soudage de taille adaptée

La décision a été prise en faveur de la cellule compacte. Elle mesure 3 980 mm de long, 2 365 mm de large et 2 445 mm de haut, ce qui lui confère une grande puissance avec une empreinte réduite. Un KR CYBERTECH nano y est utilisé. Le robot svelte bénéficiant d’un rayon d’interférence minimal convainc par le plus petit poignet en ligne de sa catégorie de robots, une grande précision de répétition et une grande flexibilité. En tant que système de soudage, M. Euschen et M. Welle ont choisi le TPS 400i de Fronius, fiable et apte à la communication. M. Euschen se montre satisfait de la table rotative manuelle qui fait office de positionneur et sur laquelle se trouvent les dispositifs de soudage, ainsi que du contrôleur de robot KR C4 small size. À l’aide du logiciel KUKA.Sim, le positionnement des cordons et les durées de cycle ont été vérifiés au préalable. Ensuite, M. Euschen a cherché et trouvé dans son équipe un collaborateur pour charger et décharger la cellule, a réembauché un collaborateur ayant des connaissances en programmation et c’était parti.

Les produits numériques complètent le robot de soudage

Le logiciel KUKA.ArcTech complète le système de robot avec des instructions intuitives, des menus structurés et des touches d’état pratiques qui permettent le soudage à l’arc sous protection gazeuse simple avec une grande précision. Avec succès : « Une opération de soudage ne dure même pas une minute », se réjouit Bernd D. Euschen. Selon le type de plaques de base, M. Euschen calcule que 5 000 à 10 000 pièces sont prêtes à être galvanisées par mois. « Par an », informe-t-il, « nous sommes près d’un nombre à six chiffres. »

Après neuf mois, le bilan est donc positif : « Nous avions calculé qu’il faudrait deux ans et demi pour obtenir un retour sur investissement, mais nous sommes persuadés que nous y serons parvenus au bout d’un an et demi ou deux. En effet, le fait que nous puissions désormais également souder nous fait bénéficier des commandes de galvanisation supplémentaires. Nous avons pu renforcer nos processus clés. »

Des cordons de soudure parfaits pour un investissement maîtrisé

En ces temps de pénurie de main-d’œuvre qualifiée, M. Euschen estime que l’automatisation est incontournable pour de nombreuses petites et moyennes entreprises. Il encourage les autres entrepreneurs : « On peut dire très clairement : les coûts d’investissement sont raisonnables, mais la possibilité d’en profiter pour faire ses premiers pas, de développer un savoir-faire et de décrocher ses premières bonnes commandes de clients est très élevée. » Christoph Welle se montre également satisfait : « Pour nous, en tant que constructeur d’installations, ce projet est un très bon projet pilote pour montrer à d’autres entreprises que l’accès à l’automatisation n’est pas obligatoirement difficile. Il ne faut pas avoir d’inhibitions à ce sujet, on peut s’y mettre petit à petit, même en tant que petite entreprise. »

Il ajoute que les deux entreprises ont vécu KUKA en tant que « partenaire fiable et compétent aussi bien dans le domaine de l’automatisation que dans celui du soudage. L’équipe nous a très bien soutenus en matière de programmation et d’optimisation du soudage. » C’est seulement ainsi qu’il a été possible de donner l’impression, en regardant le robot de soudage, que l’on a toujours soudé ici.

D’autres idées pour l’automatisation et la numérisation

Le personnel de l’atelier de galvanisation Sulz a volontiers soutenu la décision d’intégrer un robot de soudage - après tout, aucun emploi n’a été supprimé. Au contraire. « Nous avons embauché du personnel à cause de l’installation et du robot de soudage, car nous étions conscients que nous devions développer un savoir-faire dans ce domaine », rapporte M. Euschen. « Dans l’ensemble, nos collaborateurs perçoivent la solution d’automatisation avec intérêt et de manière très, très positive. Ils se rendent compte qu’on emprunte de nouvelles voies et qu’on assure ainsi la pérennité du site. » Le gros client pour lequel le robot de soudage est si largement utilisé laisse entrevoir de nouvelles commandes. D’autres clients potentiels ont également déjà frappé à la porte. Bernd D. Euschen et son équipe planifient déjà d’autres solutions d’automatisation avec KUKA, en collaboration avec KIWI-Automations.