Przemysłowy demontaż akumulatorów sprawia, że produkcja samochodów elektrycznych jest jeszcze bardziej zrównoważona

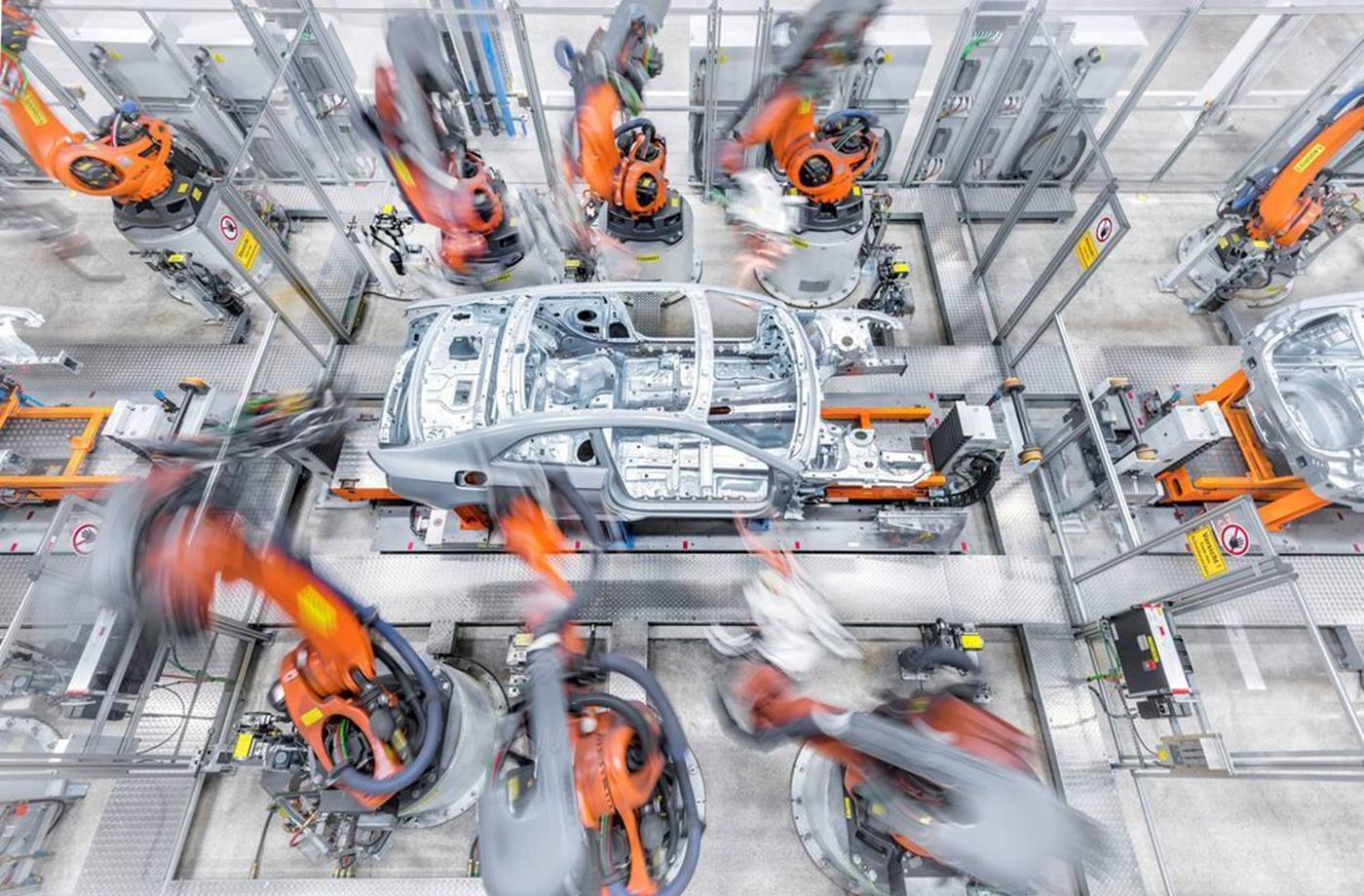

Trwa boom na samochody elektryczne – tylko co właściwie się dzieje ze zużytymi akumulatorami? Instytut Fraunhofera IPA z powodzeniem sprawdził, jak mógłby wyglądać przemysłowy demontaż akumulatorów z pomocą robota KUKA KR QUANTEC. Cel: uczynić produkcję samochodów elektrycznych jeszcze bardziej zrównoważoną.

W marcu 2023 roku państwa członkowskie UE podjęły decyzję o ogromnym znaczeniu: od 2035 roku w Europie rejestrowane będą tylko bezemisyjne samochody osobowe i małe samochody dostawcze. Oznacza to, że najpóźniej po tym terminie przyszłość branży motoryzacyjnej będzie zależała od e-mobilności. Potwierdzają to również prognozy: według Międzynarodowej Agencji Energetycznej (IEA) w 2022 roku po całym świecie jeździ około 27,7 mln pojazdów elektrycznych, do 2030 roku ma ich być ponad 226 mln. Wówczas w Niemczech niemal jedna czwarta wszystkich pojazdów będzie elektryczna – obecnie jest to tylko dwa procent.

Robot przemysłowy umożliwia recykling cennych surowców

Jest tylko jeden problem — wraz z coraz większą liczbą pojazdów elektrycznych rośnie ilość zużytych akumulatorów. Obecnie ich średni okres użytkowania wynosi około dziesięciu lat. Jednocześnie surowce, używane do produkcji, są coraz droższe i jest ich coraz mniej. Jedno rozwiązanie: recykling! I tutaj wkraczają roboty przemysłowe KUKA, a dokładniej robot KR QUANTEC. Za jego pomocą Instytut Fraunhofera ds. Techniki Produkcyjnej i Automatyzacji (IPA) z siedzibą w Stuttgarcie pokazał, jak to wszystko mogłoby się odbywać – w projekcie badawczym „DeMoBat – przemysłowy demontaż akumulatorów i silników elektrycznych”.

Dwunastu partnerów prowadziło badania przez kilka lat

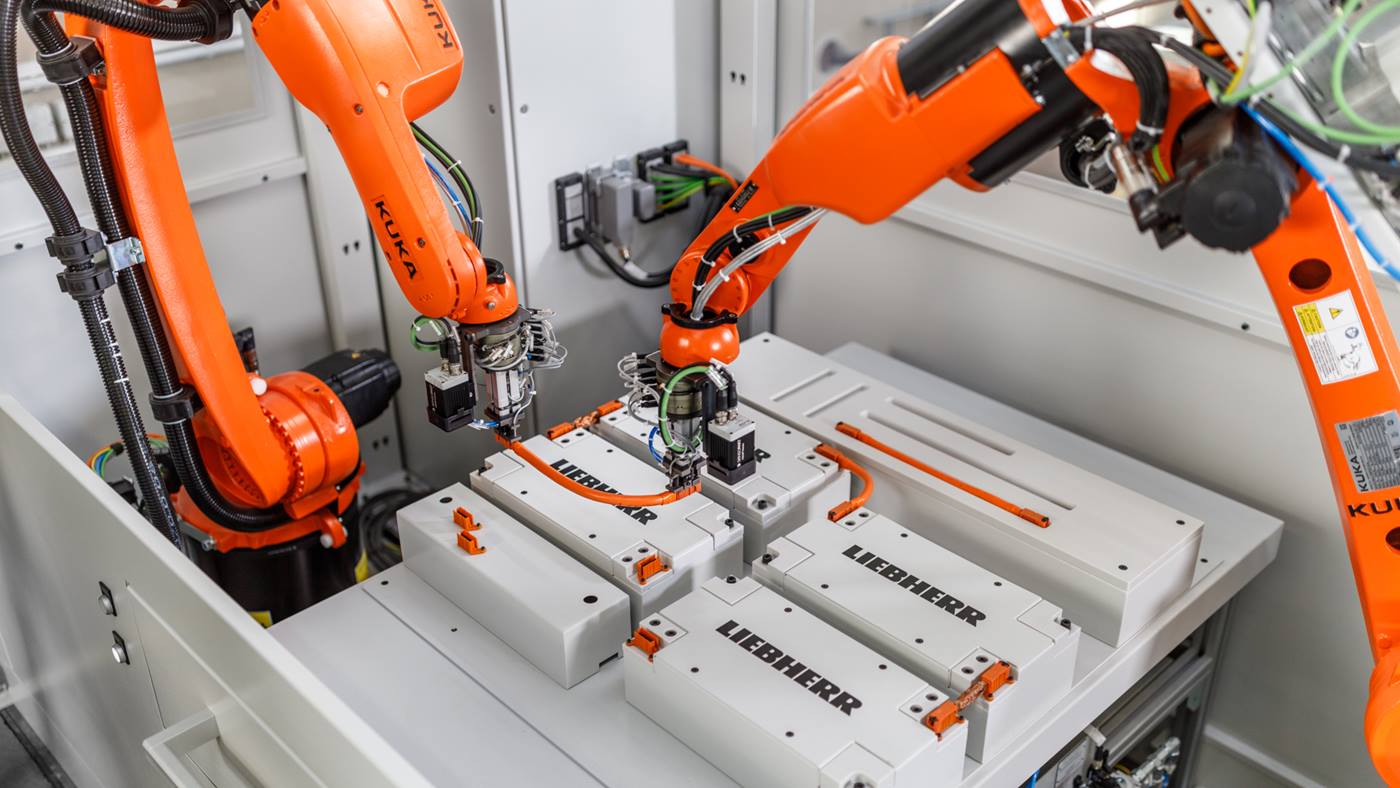

Przez kilka lat eksperci zatrudnieni u dwunastu partnerów badali, jak w bardziej zrównoważony i rentowny sposób można odzyskiwać surowce z akumulatorów do samochodów elektrycznych. Łącznie w ramach projektu stworzono osiem kompletnych instalacji służących jako narzędzia demonstracyjne i testowe, które mogłyby być stosowane w ciągłej pracy przemysłowej. Głównym celem był demontaż akumulatorów samochodów elektrycznych. Warunkiem recyklingu komponentów jest bowiem warunkiem recyklingu komponentów jest posortowanie i rozmontowanie poszczególnych podzespołów – a to wcale nie jest takie proste.

Demontaż akumulatorów: skomplikowany i niebezpieczny dla zdrowia

„Demontaż akumulatorów niesie ze sobą trzy poważne wyzwania” – wyjaśnia Anwar Al Assadi, kierownik grupy badawczej w Instytucie Fraunhofera IPA. „Po pierwsze, potrzeba do tego specjalnie wykwalifikowanych pracowników, ponieważ praca z technologiami wysokonapięciowymi wymaga specjalnego i często czasochłonnego przeszkolenia. Po drugie, ręczny demontaż wiąże się z większym zagrożeniem dla zdrowia z powodu wysokiego napięcia i niebezpiecznych gazów, a w najgorszym wypadku może dojść do samozapłonu. Po trzecie, ręczny demontaż trwa bardzo długo, dlatego jest bardzo kosztowny. To sprawia, że recykling wydaje się obecnie nierentowny.”

Rozwiązania automatyzacyjne mogą w decydujący sposób wpłynąć na to, aby uczynić elektromobilność jeszcze bardziej zrównoważoną.

Zautomatyzowany demontaż akumulatorów pozwala „upiec dwie pieczenie na jednym ogniu”

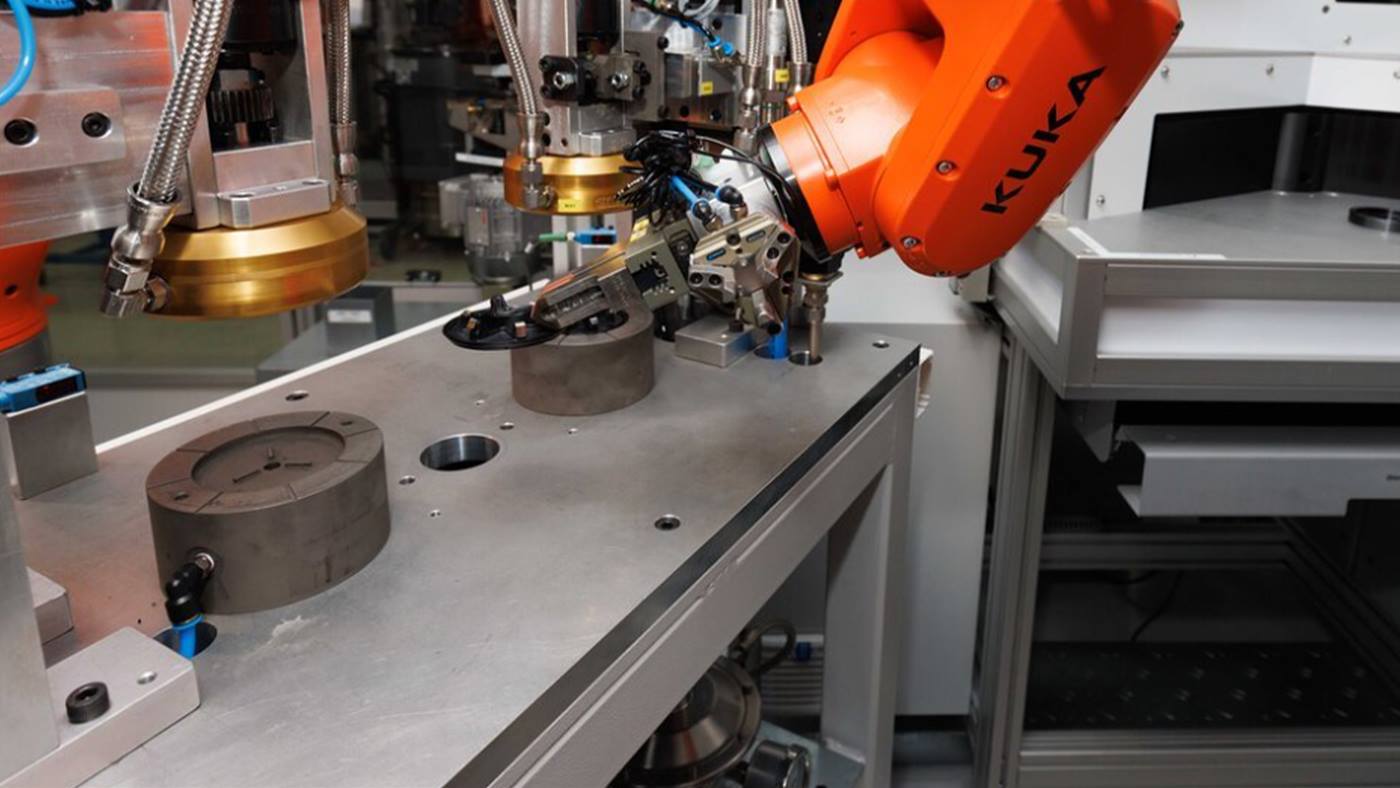

Wyzwania stworzone z myślą o zrobotyzowanym rozwiązaniu. W związku z tym robot montażowy KR QUANTEC o udźwigu 270 kg był obsługiwany przez oprogramowanie „pitasc”, stworzone w Instytucie Fraunhofera IPA, oraz za pomocą oprogramowania KUKA.RobotSensorInterface, które ułatwia podłączanie czujników zewnętrznych. „Dzięki temu mogliśmy sterować najważniejszymi etapami demontażu w czasie rzeczywistym i zautomatyzować różne procesy, które do tej pory musiały być wykonywane ręcznie.” Technologia KUKA pomogła rozwiązać jednocześnie trzy problemy związane z demontażem akumulatorów: brak wykwalifikowanych pracowników, ograniczenie ryzyka dla pracowników i zwiększenie efektywności, przez co recykling akumulatorów stał się opłacalny pod względem ekonomicznym.

Znacznie bardziej rygorystyczne rozporządzenie UE dotyczące akumulatorów zmusza do działania

Producenci muszą zająć się tą kwestią: bardziej rygorystyczne rozporządzenie UE dotyczące akumulatorów, obowiązujące od 2023 roku, dotyczy między innymi do tego, że nowe akumulatory muszą zawierać większy odsetek materiałów pochodzących z recyklingu – nawet jeśli były one importowane do Europy. To, jak ważne może okazać się wsparcie techniczne firmy KUKA, jest dowodem na sukces projektu badawczego w Stuttgarcie.

W tym celu KR QUANTEC wykonywał różne czynności: od luzowania śrub aż po otwieranie szczelin uszczelniających lub odłączanie kabli. „Najtrudniejsze jest to, że na rynku jest niesamowicie dużo różnych systemów akumulatorów” – mówi Anwar Al Assadi. „I wszystkie wyglądają inaczej wewnątrz”. Częściowo producenci zmienialiby konstrukcję systemów akumulatorów w obrębie jednej serii pojazdów.

Nieważne, o jaki akumulator z jakiego samochodu elektrycznego chodzi: KR QUANTEC sobie z nim poradzi

Jako robot 6-osiowy KR QUANTEC doskonale się do tego nadaje: dzięki sześciu stopniom swobody robot z ramieniem przegubowym może optymalnie dopasowywać się do różnych wymiarów i geometrii systemu akumulatorów, a jego udźwig zapewnia wysokie momenty obrotowe. Do tego potrzebne jest oprogramowanie, takie jak wspomniane rozwiązanie „pitasc”, które w połączeniu z odpowiednim sprzętem niezależnie od modelu akumulatora rozpoznaje, co należy zrobić.

Pomocnicze systemy przetwarzania obrazu do automatycznego rozpoznawania śrub i innych elementów sprawiają, że nie trzeba ręcznie programować robota KR QUANTEC dla każdego etapu procesu. Aby zapobiec kolizji z innymi elementami, po każdym etapie demontażu przeprowadzana jest jakości sukcesu za pomocą czujników i systemów kamer 3D. Następnie sygnały są przesyłane do centralnego układu sterowania procesami, zapewniając w ten sposób bezpieczny przebieg procesu.

Ze względu na smukłą geometrię i małą podstawę robota QUANTEC można stworzyć elastyczną i przyszłościową instalację.

Elastyczne instalacje produkują różne konstrukcje akumulatorów

Al Assadi mówi, że producenci samochodów muszą umieścić w akumulatorach, czyli na minimalnej przestrzeni tak wiele komponentów jak to możliwe. To znacznie ogranicza swobodę ruchu podczas demontażu. Kolejnym wyzwaniem jest różne położenie kabli lub wiele miejsc klejenia w akumulatorze, które znacznie trudniej zautomatyzować niż śruby. „Ale również w tym przypadku znaleźliśmy rozwiązania, które chcemy rozwijać w przemyśle”. Niezwykle istotne jest skonstruowanie elastycznych instalacji – choćby dlatego, że konstrukcja akumulatorów zasadniczo zmienia się co około pół roku.

KR QUANTEC: atrakcyjny robot do różnych zastosowań

Dlatego też jedną z największych zalet serii KR QUANTEC jest jej wszechstronność: „ze względu na smukłą geometrię i małą podstawę robota QUANTEC można stworzyć elastyczną i przyszłościową instalację” – mówi Thomas Schmidberger, Global Business Development Manager Electronics w firmie KUKA. „Poza tym, podobnie jak wszystkie roboty KUKA, posiada on standardowo certyfikację ESD, aby zagwarantować bezpieczną obsługę elementów czułych na ładunki elektrostatyczne.”

Dodatkowo dzięki standardowym sterownikom DC nowa generacja robotów KR QUANTEC z ramieniem przegubowym zapewnia wyjątkową efektywność energetyczną: pozwala to na znaczne ograniczenie poboru energii zarówno podczas ruchu, jak i w trybie czuwania Standby. W trakcie produkcji roboty sześcioosiowe – między innymi poprzez odzyskiwanie energii podczas hamowania – zużywają około 30 procent mniej energii niż poprzedni model, natomiast w trybie „Oczekiwanie na regulację” nawet 60 procent mniej energii.

Robot przemysłowy, który służy nie tylko do zautomatyzowanego demontażu

Dzięki temu 6-osiowy robot KR QUANTEC doskonale nadaje się nie tylko do recyklingu akumulatorów do samochodów elektrycznych, lecz również do różnych innych obszarów zastosowań. Jego smukła konstrukcja oferuje precyzyjną technologię i szybkie czasy dostawy – a przede wszystkim niski całkowity koszt posiadania (TCO). Nakłady na konserwację są ograniczone, a liczba części zamiennych zredukowana.

Modele serii KR QUANTEC, ważące od 120 do 300 kilogramów, należą do wysokiej klasy nośności i posiadają największą ofertę udźwigów i zasięgów na rynku. Możliwości zwiększenia udźwigu na miejscu oraz tryby Motion, zapewniające wysoką jakość procesów, czynią z nich równie sensowną co bezpieczną inwestycję w przyszłość każdej produkcji.

Szybko rozwijający się rynek

Dotyczy to również demontażu akumulatorów, a zwłaszcza dlatego, że w nadchodzących latach prognozowany jest szybki rozwój elektromobilności: eksperci spodziewają się, że wielkość światowego rynku pojazdów elektrycznych wzrośnie z niemal 420 mld USD (2022 rok) do ponad 770 mld USD w 2028 roku. To, jak można wykorzystać ten duży potencjał w recyklingu akumulatorów samochodowych przez OEM (np. EV-Recycling inhouse), producentów akumulatorów lub firmy zajmujące się recyklingiem, pokazały serie doświadczalne projektu. Zainteresowane przedsiębiorstwa mogą zlecić badanie wykonalności dotyczące demontażu swoich produktów przy pomocy robota w Instytucie Fraunhofera IPA. Ponadto Instytut pracuje nad optymalizacją produktów do demontażu.

Współpraca firmy KUKA i instytutu badawczego okazała się sukcesem

Prace nad projektem nie były zresztą żadnym nowym doświadczeniem dla wszystkich osób w niego zaangażowanych: KUKA od dziesięcioleci z zaufaniem współpracuje z instytutem badawczym podczas opracowywania i testowania swoich technologii. Około 20 lat temu stworzyliśmy razem pierwszego robota KUKA do pomieszczeń sterylnych, a także przeprowadzaliśmy certyfikacje ESD dziesiątek produktów KUKA i wielu innych projektów.

Współdziałanie przemysłu i nauki – to właśnie pokazał projekt „DeMoBat”: „Zbudowaliśmy tu największą w Europie instalację testową do demontażu akumulatorów” – mówi Anwar Al Assadi. „Udowodniliśmy też, że rozwiązania automatyzacyjne mogą w decydujący sposób wpłynąć na to, aby uczynić e-mobilność jeszcze bardziej zrównoważoną.”