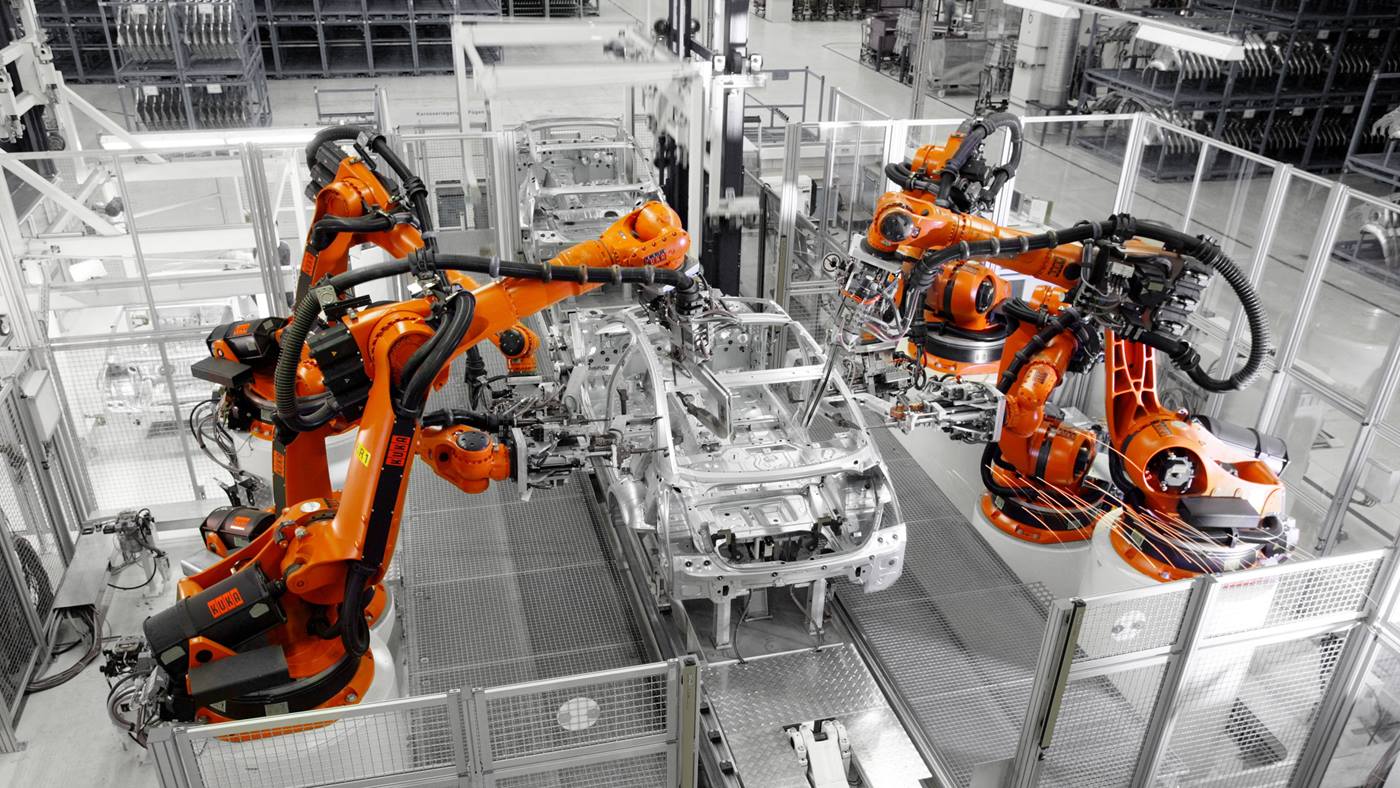

Alle 110 Sekunden verlässt ein Lkw-Motor die von KUKA integrierte automatisierte Montagelinie im Scania-Werk

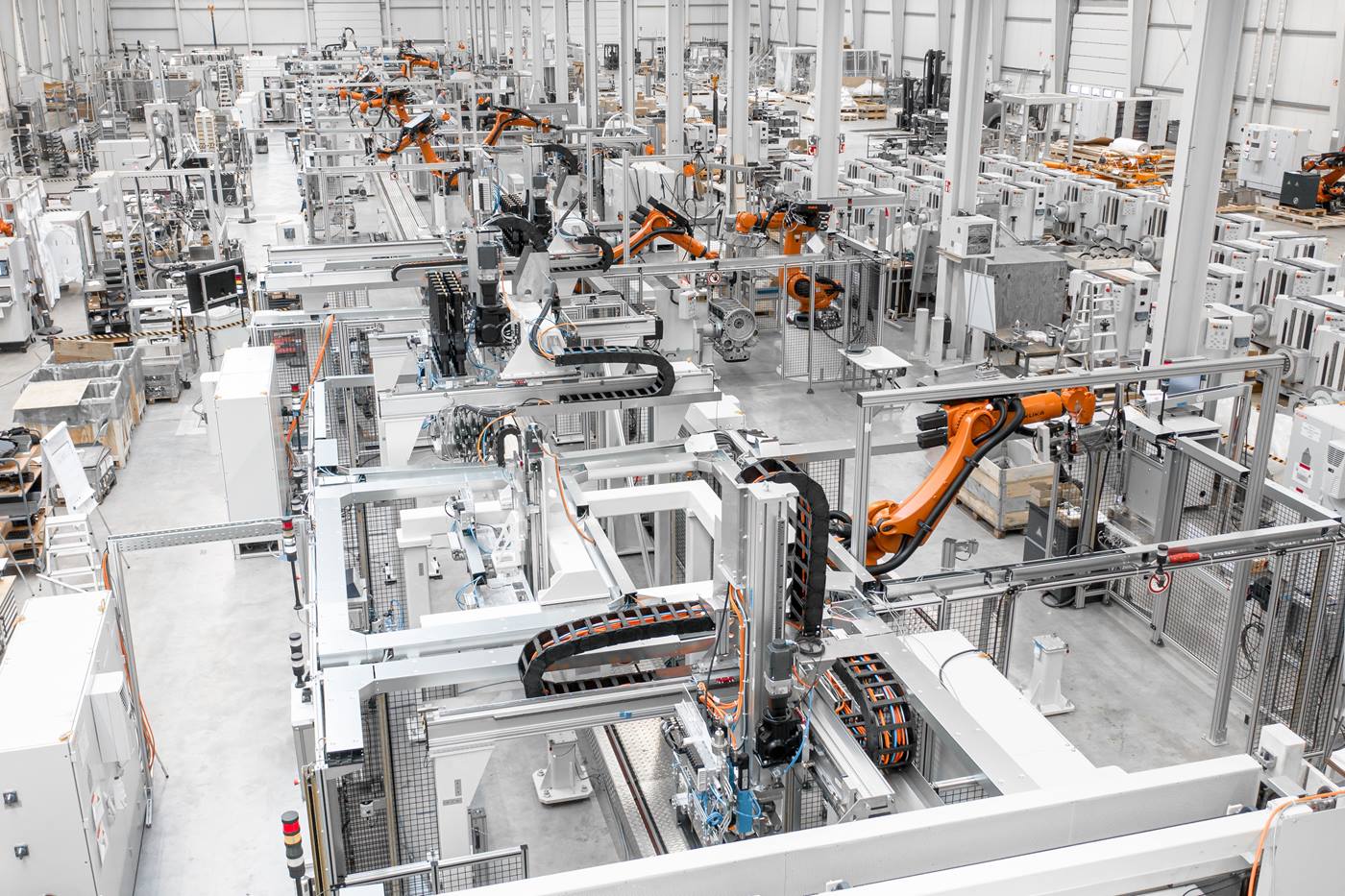

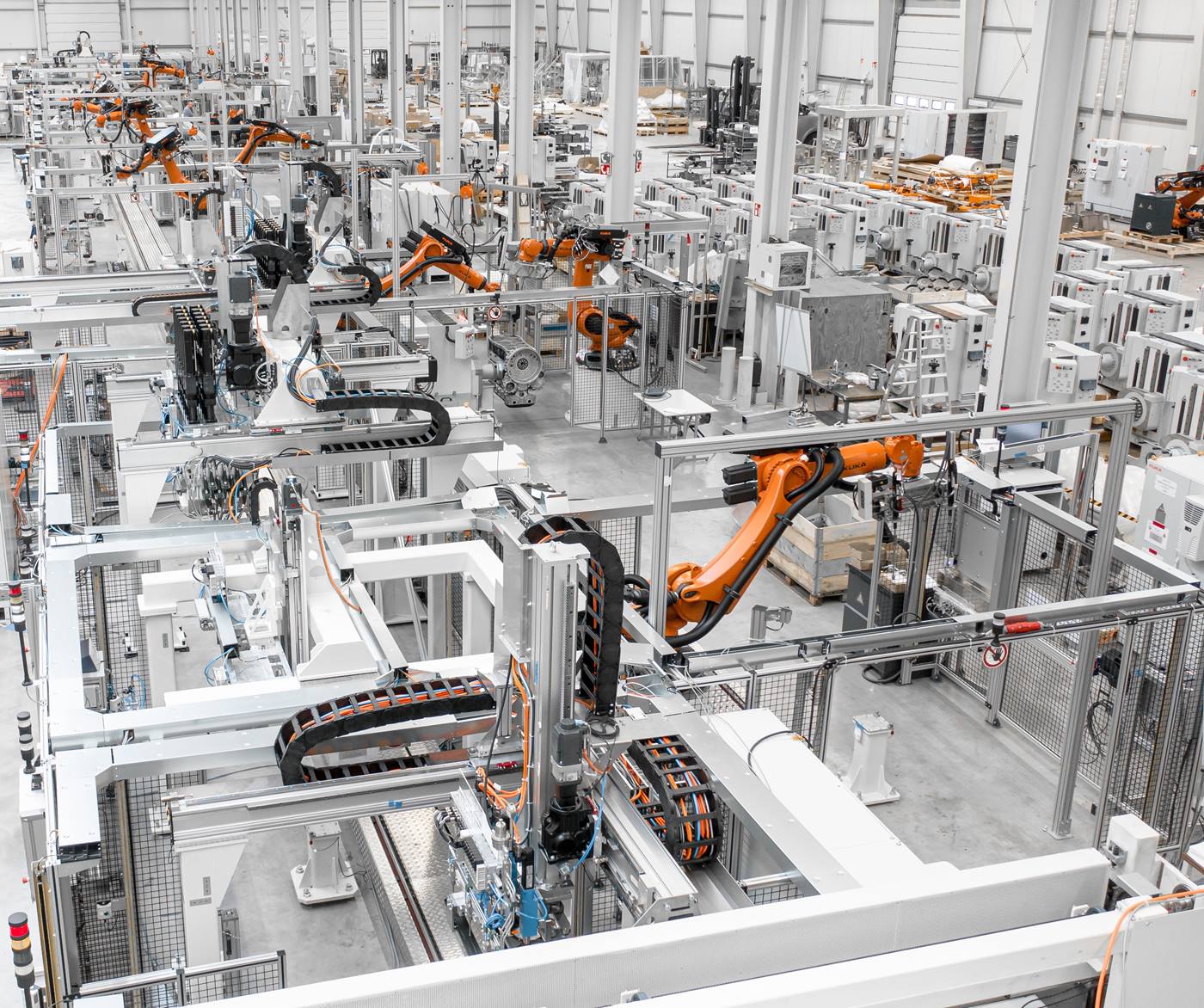

Das Scania-Werk Södertälje, im Süden von Stockholm, Schweden, ist der Stammsitz des Unternehmens und verfügt von der Gießerei bis zur Endmontage über alle wichtigen Prozesse im Nutzfahrzeugbau. KUKA realisierte hier gemeinsam mit Scania die bis dato im Unternehmen modernste Montagelinie für Rumpfmotoren und bildet damit den Grundstein für die neue Generation von Nutzfahrzeugmotoren. Seit mehr als 35 Jahren integriert KUKA international erfolgreich Montage- und Testsysteme für die Automobilindustrie und optimiert deren Produktion durch effiziente Automatisierungslösungen.