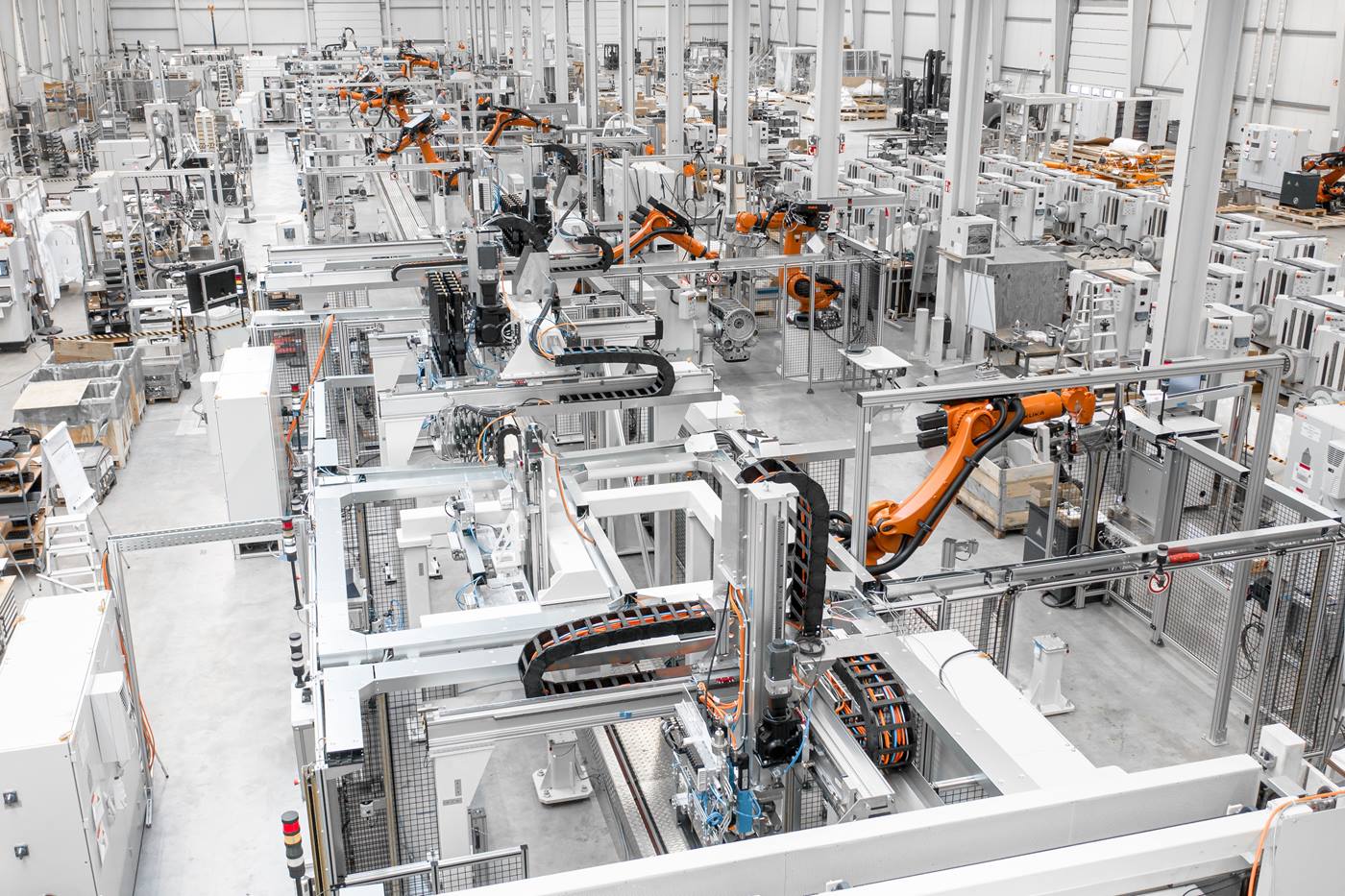

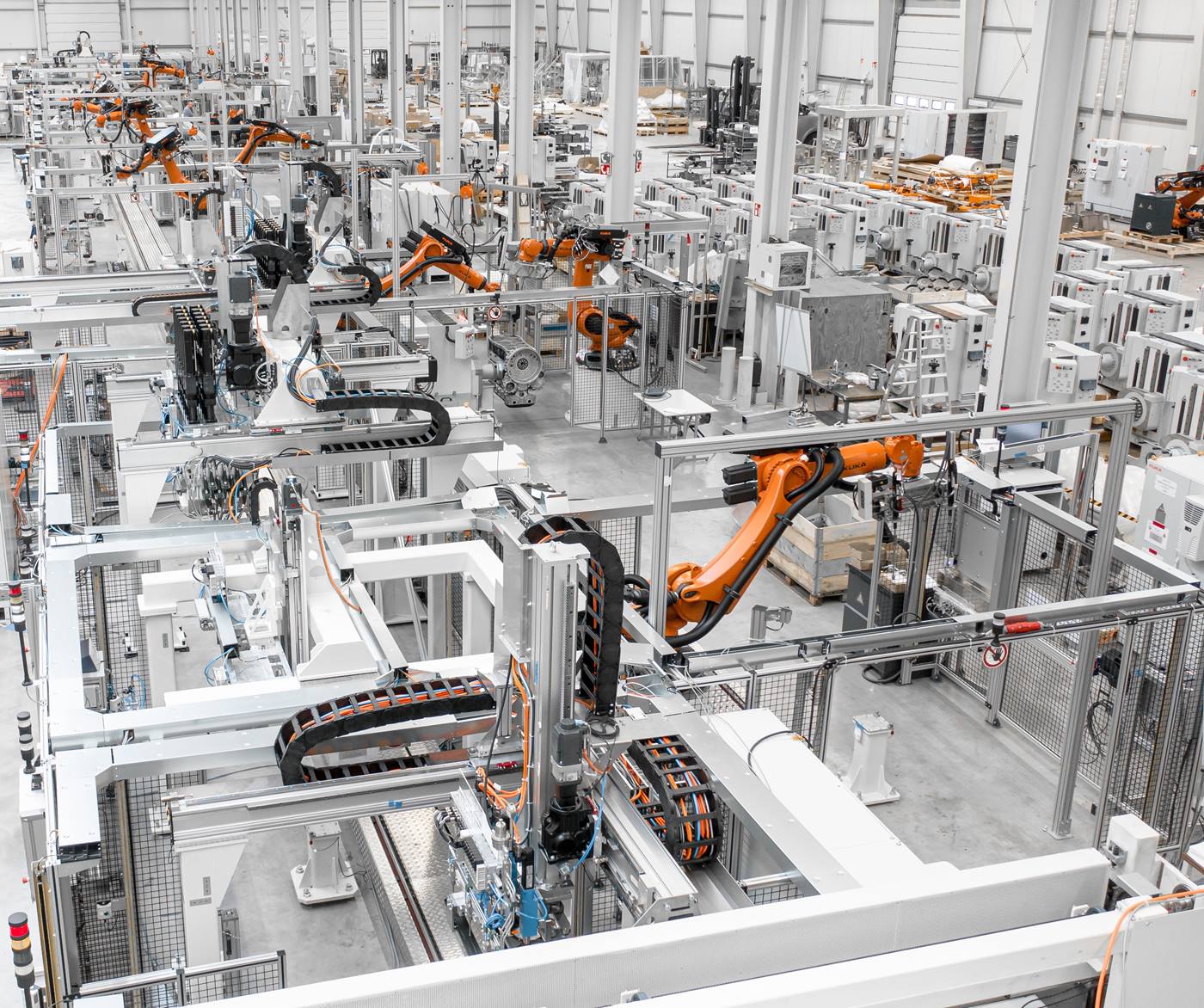

Cada 110 segundos, un motor de camión sale de la línea de montaje automatizada e integrada por KUKA en la fábrica de Scania

La fábrica de Scania en Södertälje, situada al sur de Estocolmo, Suecia, es la sede central de la empresa y cuenta con todos los procesos importantes en la fabricación de vehículos utilitarios, desde la fundición hasta el montaje final. KUKA ha producido aquí, junto con Scania, la que hasta la fecha es la línea de montaje más moderna de la empresa para bloques de motores y, de este modo, constituye la base para la nueva generación de motores para vehículos utilitarios. Desde hace más de 35 años, KUKA lleva integrando sistemas de montaje y prueba con éxito a nivel internacional para la industria automovilística y ha optimizado su producción mediante soluciones de automatización eficientes.