电动汽车:简而言之

我们每天在许多不同的术语中都会遇到电动汽车这个主题:从电动汽车(E-Mobilität)到 E-Auto,再到电动革新等等。

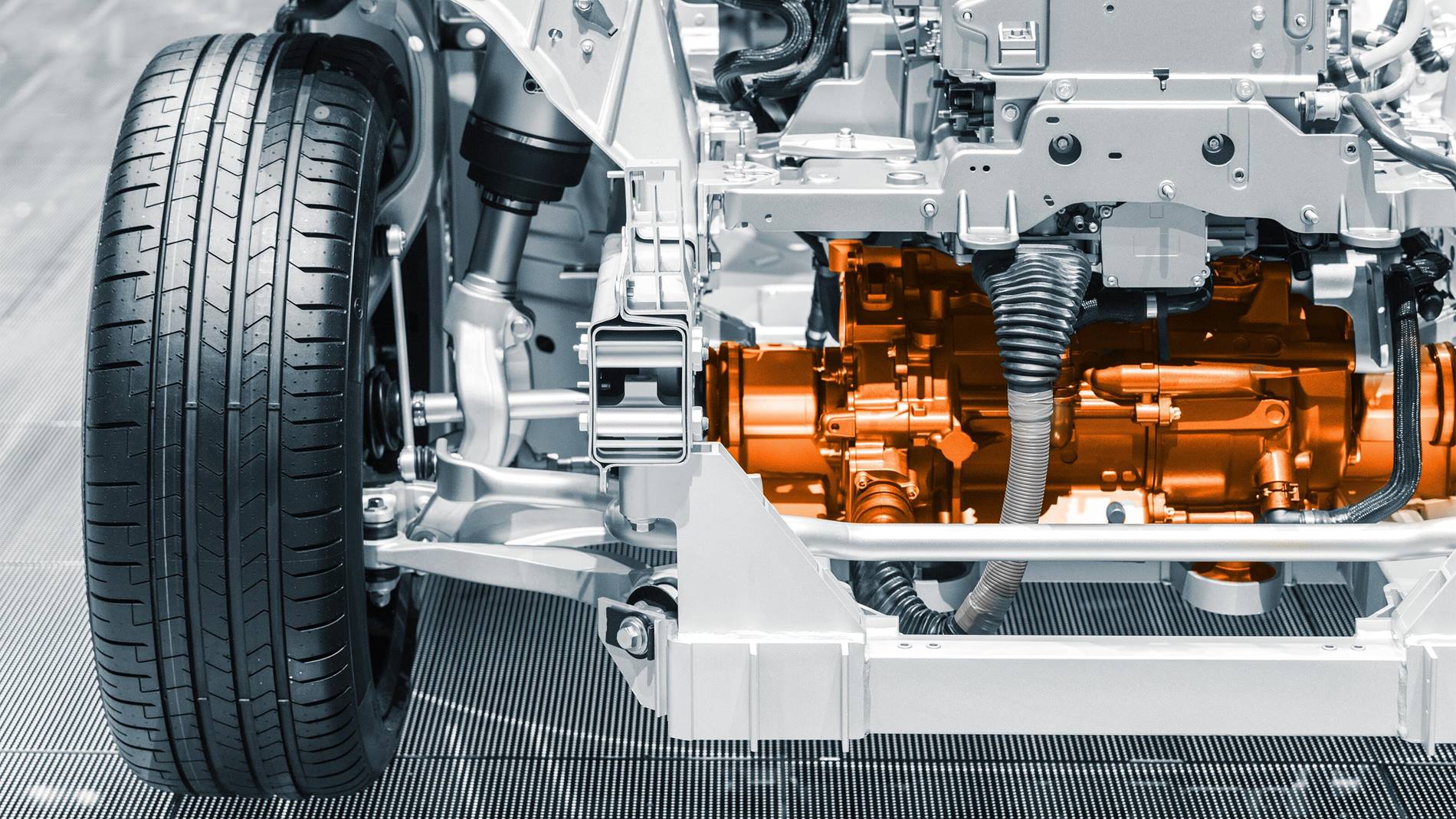

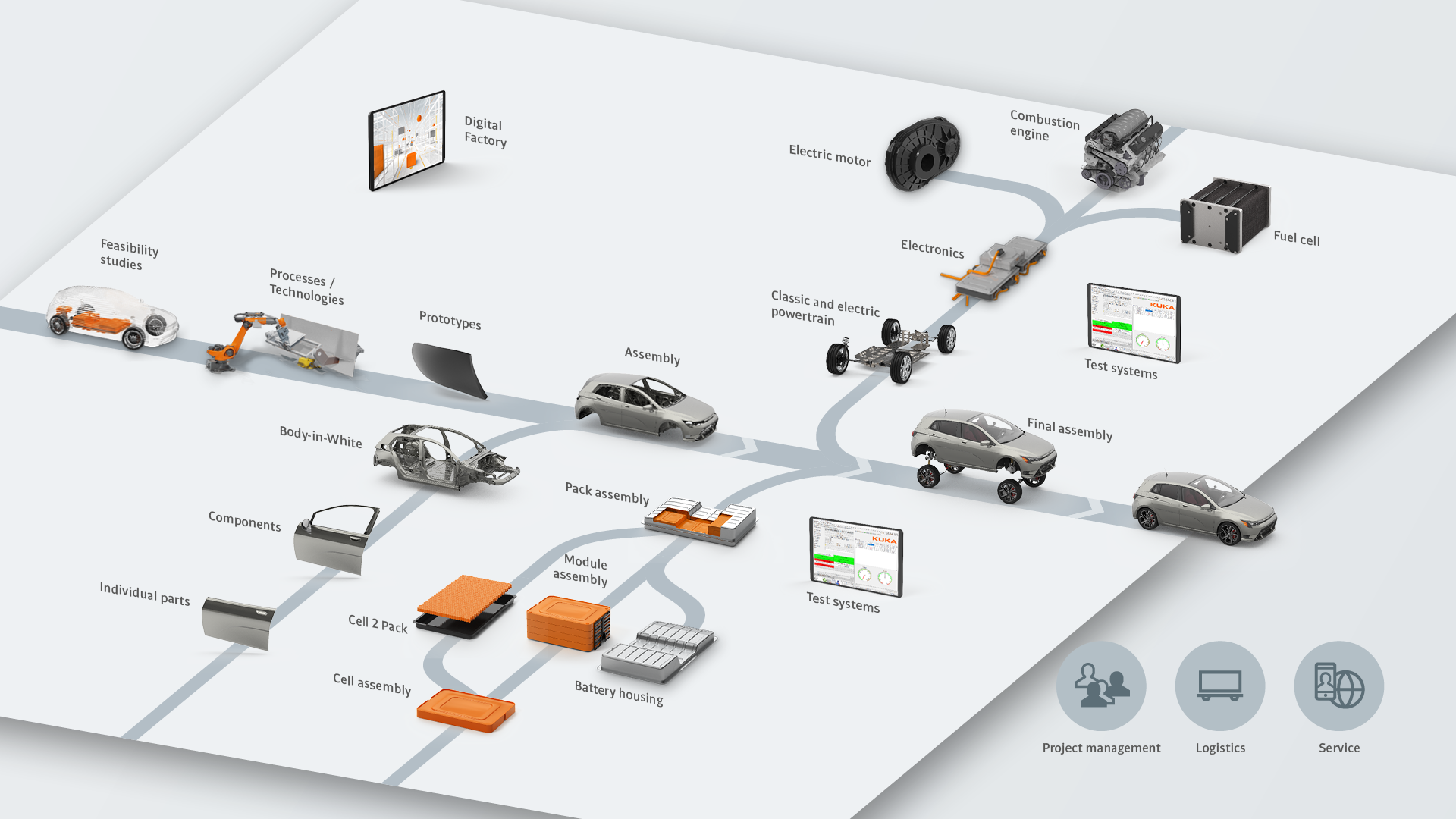

狭义上的电动汽车是指通过电网“加油”(充电)的纯电池驱动的车辆。广义上,这也包括所谓的插电式混合动力汽车,它既有一台内燃机,也可以采用电网电流充电实现纯电动行驶,以及通过车上的燃料电池或化石燃料运行的“增程器”产生所需电力的车辆。所有这些车辆的共同点是,它们都有一个电动动力总成系统和一个车载蓄能器。此外,这一类还包括电动自行车、电动滑板车、电摩、电动车以及电动公交车和电动商用车;越野车、电动船舶,甚至飞机也属于电动汽车这一类。