L’électromobilité en un mot

Le thème de l’électromobilité nous est présenté quotidiennement sous de nombreux termes différents : de l’e-mobilité à la voiture électrique, en passant par la-révolution électrique et bien d’autres encore.

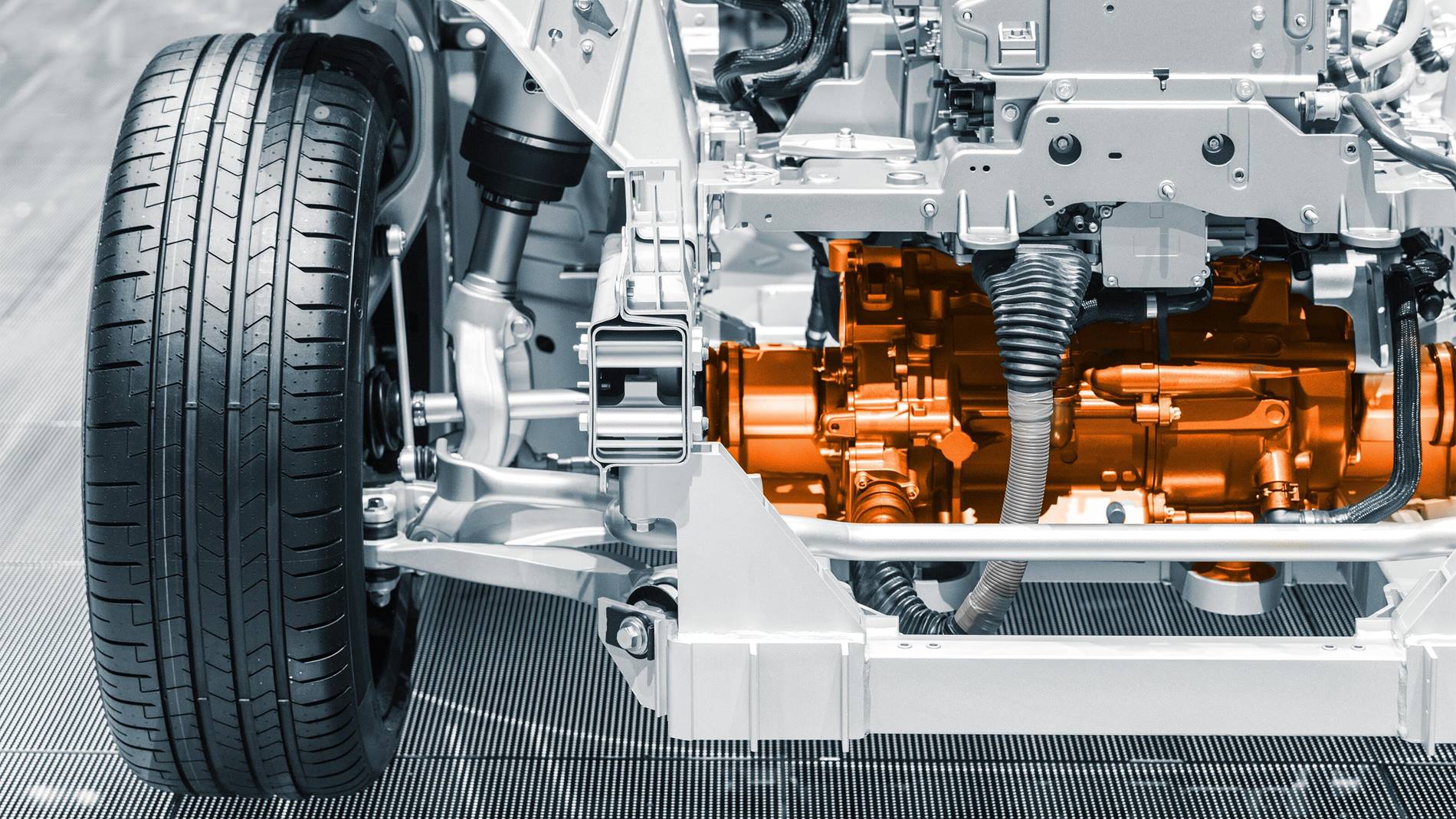

Au sens strict, les véhicules électriques sont des véhicules fonctionnant uniquement sur batterie et dont le « plein » est effectué par le réseau électrique. Au sens large, cela comprend également les hybrides plug-in, qui ont certes encore un moteur à combustion, mais qui peuvent aussi rouler de manière purement électrique avec le courant du réseau, ainsi que les véhicules où l’électricité nécessaire est produite dans le véhicule par des piles à combustible ou des « prolongateurs d’autonomie » fonctionnant aux énergies fossiles. Tous ces véhicules ont en commun de disposer d’une chaîne cinématique électrique et d’un système de stockage d’énergie à bord. En outre, les vélos électriques, les scooters électriques, les motos électriques, les trottinettes électriques ainsi que les bus et les véhicules utilitaires électriques font également partie de cette catégorie, les véhicules tout-terrain, les bateaux à propulsion électrique ou même les avions font partie de la catégorie des véhicules électriques.