หุ่นยนต์หยิบจับแผ่นเวเฟอร์ที่ตอบสนองไว 17 ตัวมอบประสิทธิภาพและความปลอดภัยให้แก่ลูกค้าของ KUKA อย่าง Infineon

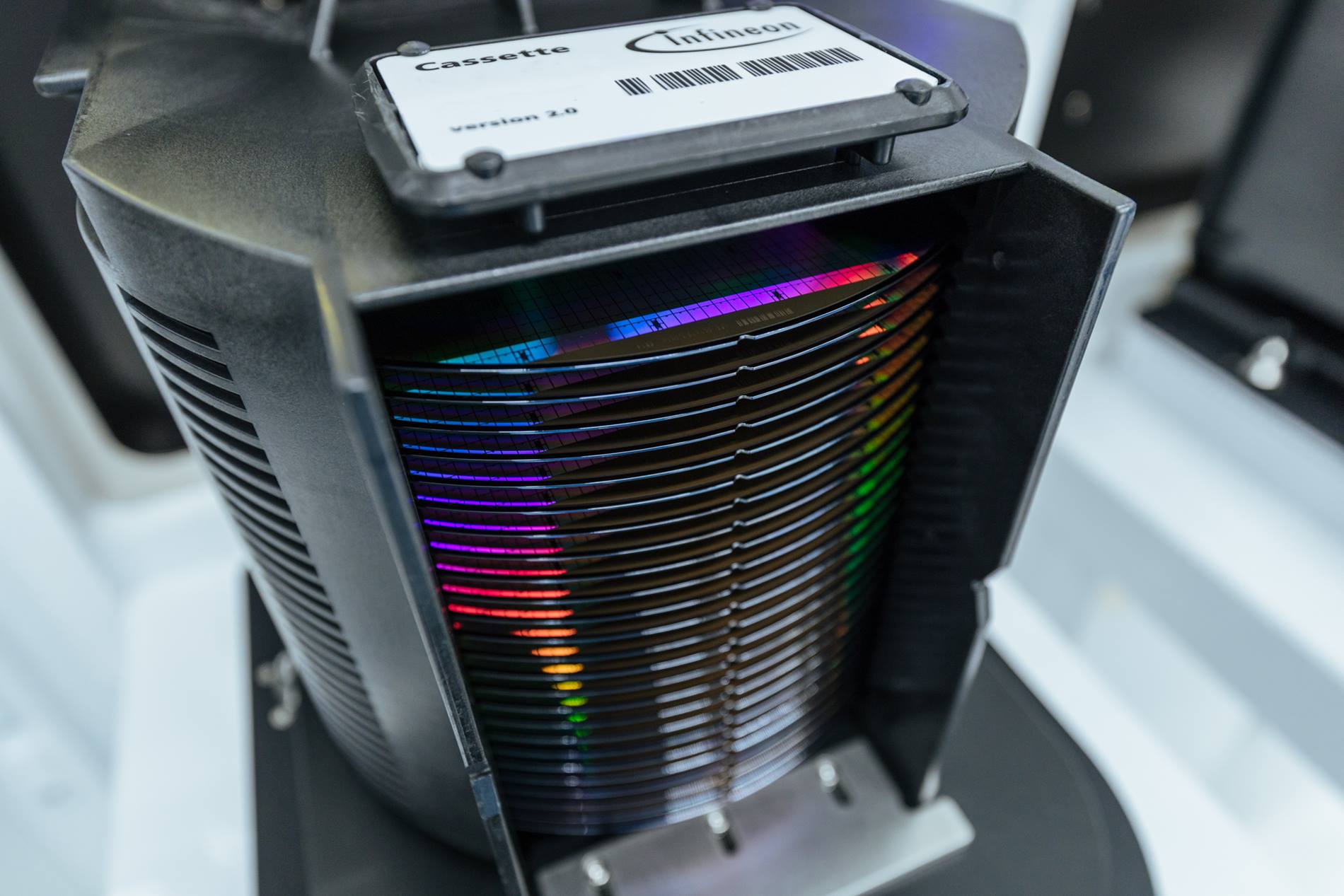

เวเฟอร์ซิลิคอนไม่ใช่ผลิตภัณฑ์สำหรับการทำงานร่วมกัน: เวเฟอร์ซิลิคอนจำนวนมากบางกว่าเส้นผมด้วยความหนาไม่เกิน 40 ไมโครเมตร และยังมีเส้นผ่าศูนย์กลางตั้งแต่ 150 ถึง 300 มิลลิเมตร ซึ่งเป็นความหนาที่ใกล้เคียงกับขนาดของพิซซ่า วัสดุที่มีความเปราะบางสูงซึ่งเราไม่สามารถและไม่ต้องการจะใช้มือจับ แผ่นเวเฟอร์จะต้องผ่านขั้นตอนกระบวนการมากถึง 1,200 ขั้นตอนในการผลิตเพื่อจะให้ได้ชิปจากเวเฟอร์ซิลิคอนที่บอบบาง ซึ่งเมื่อรวมกันต่อคาสเซ็ทแล้วจะมีมูลค่าเท่ากับรถยนต์ระดับกลางหนึ่งคัน และจะถูกขนย้ายในแต่ละครั้งไปยังฐานสำหรับงานขึ้นรูปด้วยระบบอัตโนมัติ เป็นกรณีที่เด่นชัดสำหรับหุ่นยนต์อย่างรุ่น LBR iiwa CR มีการผลิตอุปกรณ์สารกึ่งตัวนำไฟฟ้าดังกล่าว ณ ที่ตั้งของบริษัท Infineon ในเมืองวิลลาคของออสเตรีย ตัวอย่างเช่น มีการนำอุปกรณ์ไปใช้กับยานยนต์ สมาร์ทโฟน ตู้เย็น หรือเซิร์ฟเวอร์ฟาร์มและชุดขับเคลื่อนหัวจักรรถไฟ เป็นต้น

การผลิตมีความสะอาดยิ่่งกว่าห้องผ่าตัดเสียอีก

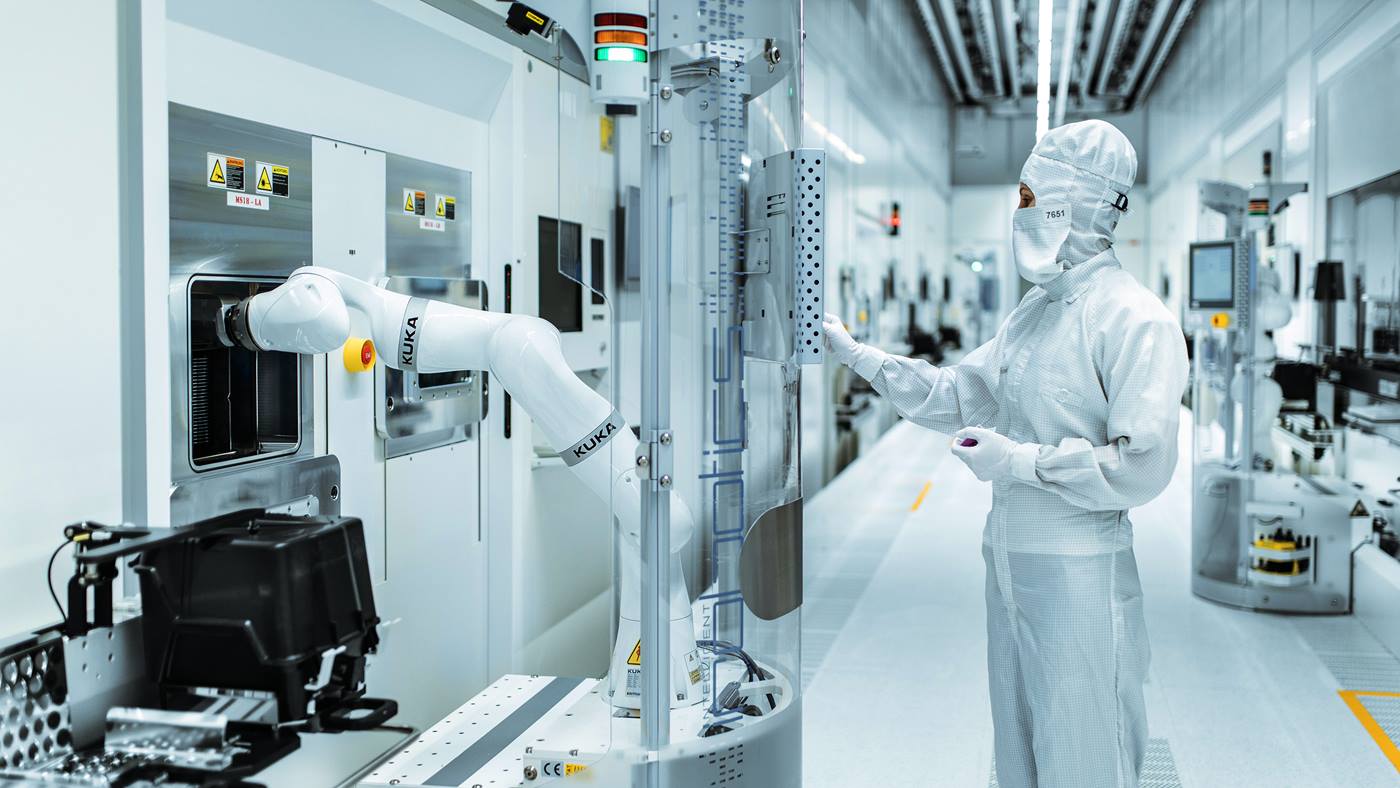

Infineon ทำการผลิตชิปในโกดัง 17 ของโรงงานเมืองวิลลาคภายในสภาพแวดล้อมของห้องปลอดเชื้อประเภทที่ 1 ในเรื่องเกี่ยวกับข้อกำหนดสำหรับการผลิต หมายความว่า: ห้ามให้มีอนุภาคฝุ่นละอองมากกว่าหนึ่งอนุภาคลอยอยู่ในอากาศ 28 ลิตร ซึ่งมีค่าน้อยกว่าที่ได้รับอนุญาตในห้องผ่าตัดอย่างเห็นได้ชัด เมื่อทำการเปรียบเทียบ: ในอากาศบนภูเขาที่ถือว่าปลอดโปร่งมาก จะมีอนุภาคราว 100,000 อนุภาคลอยอยู่รอบ ๆ ในปริมาตรดังกล่าว สำหรับพนักงานแล้ว หมายความว่า: สามารถทำการเข้าถึงการผลิตผ่านประตูป้องกันไม่ให้อากาศเข้าแบบพิเศษได้เมื่อสวมชุดป้องกันเต็มตัวสีขาวแบบพิเศษแล้วเท่านั้น ต้องสวมอุปกรณ์คลุมผิวหนังและผมอย่างมิดชิดเพื่อไม่ให้มีขุยหรือสะเก็ดรังแคเล็ดรอดออกมาด้านนอกได้ แล็บท็อปและอุปกรณ์เทคนิคอื่น ๆ ต้องผ่านกระบวนการทำความสะอาดอย่างพิถีพิถันก่อน

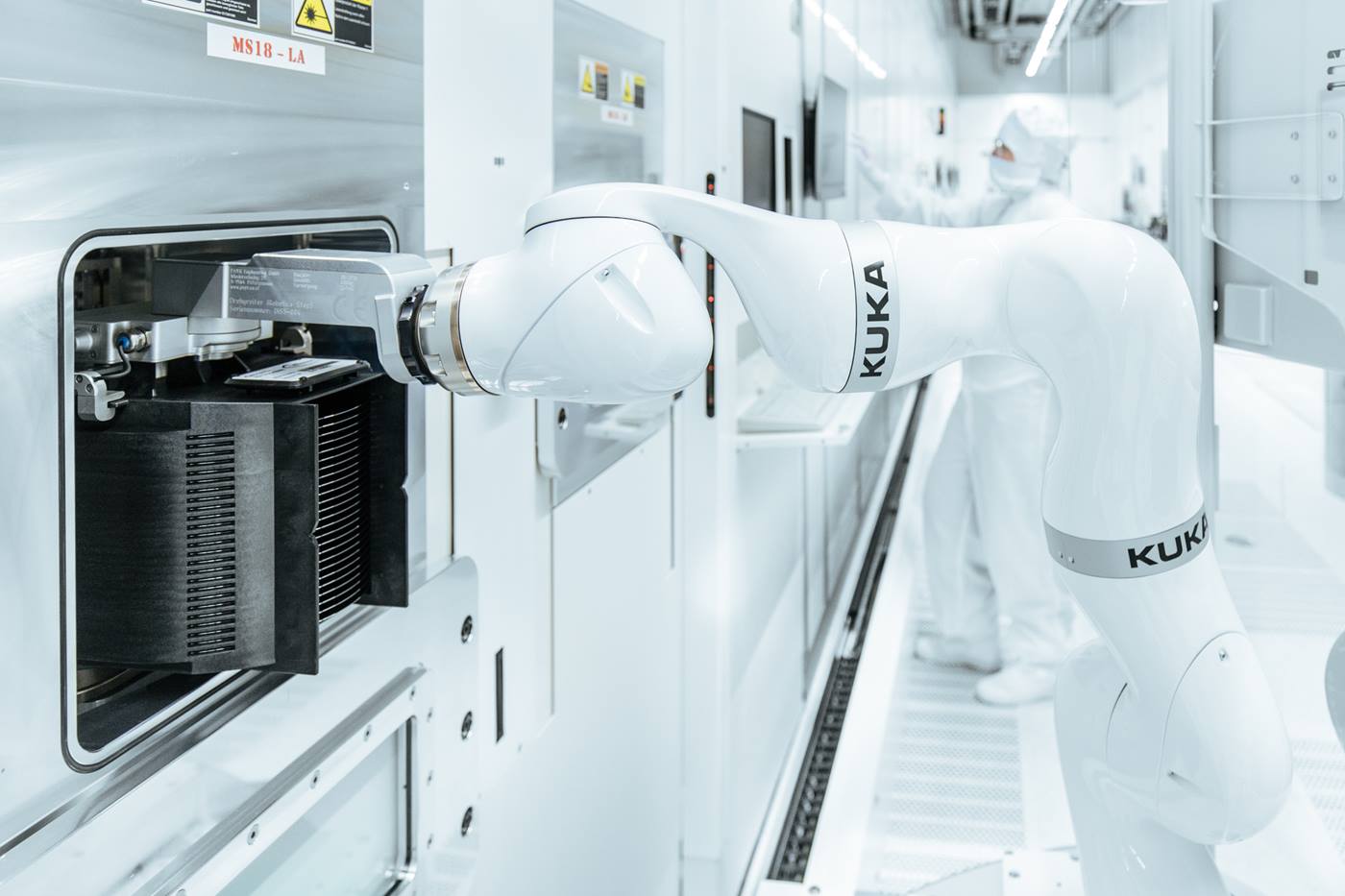

หุ่นยนต์สำหรับห้องปลอดเชื้อรุ่น LBR iiwa CR 17 ตัว ปฏิบัติงานให้บริษัท Infineon ในเมืองวิลลาค

หุ่นยนต์สำหรับห้องปลอดเชื้อรุ่น LBR iiwa CR 17 ตัว ปฏิบัติงานให้บริษัท Infineon ในเมืองวิลลาค

หุ่นยนต์สำหรับห้องปลอดเชื้อช่วยให้มั่นใจได้ว่าการหยิบจับแผ่นเวเฟอร์จะไม่มีอันตรายระหว่างการทำงาน

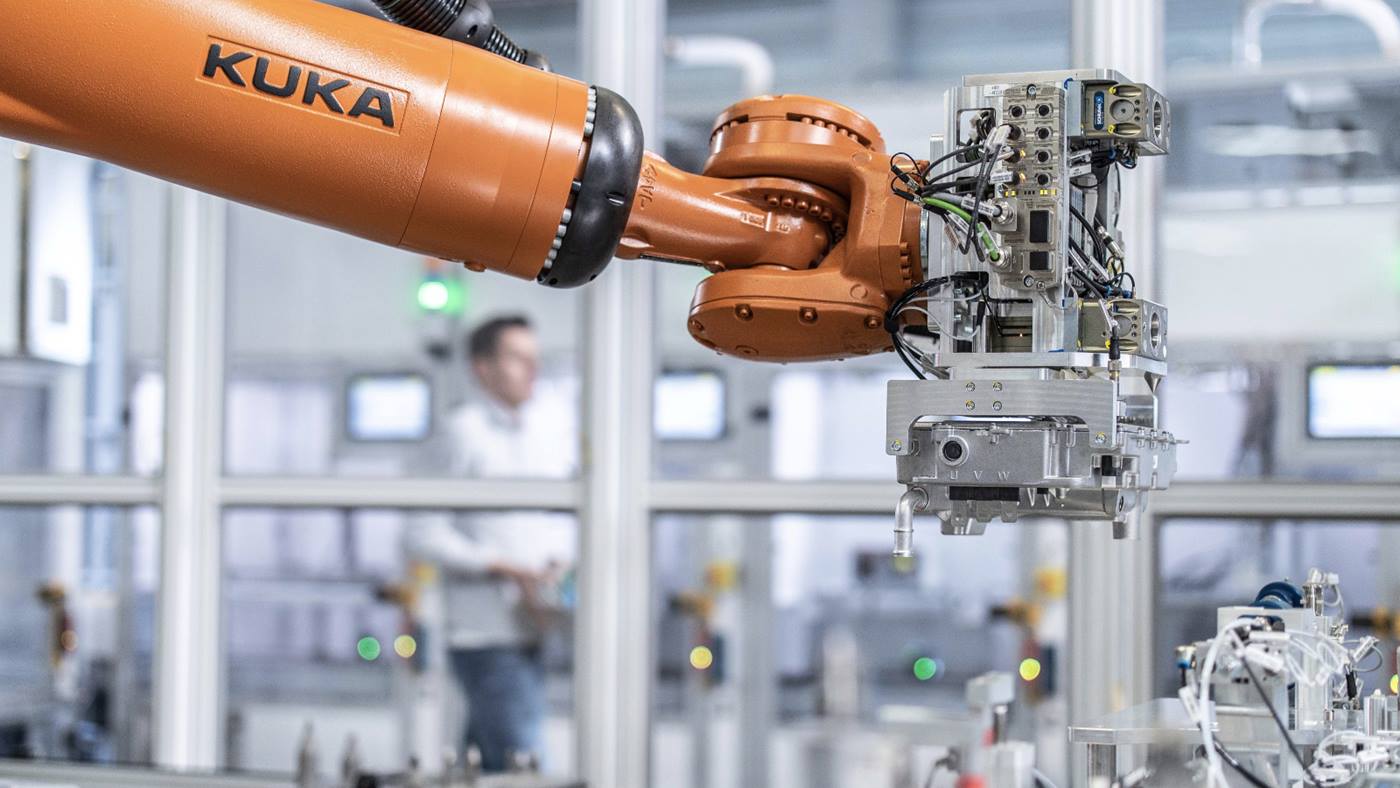

“ด้วยเงื่อนไขการผลิตที่ละเอียดอ่อนอย่างยิ่งสำหรับแผ่นเวเฟอร์ เราจึงต้องไตร่ตรองอย่างรอบคอบว่าจะใช้เทคโนโลยีการขนย้ายใดดี” มาร์ติน โมเซอร์ หัวหน้าทีมระบบอัตโนมัติในแผนก AMHS (ระบบการขนถ่ายวัสดุอัตโนมัติ) ที่บริษัท Infineon Technologies Austria ในเมืองวิลลาคอธิบาย “หลังจากได้ทดลองใช้หน่วยเคลื่อนที่ต่าง ๆ และแรงงานคนในการผลิตแผ่นเวเฟอร์มาแล้ว จึงเกิดความคิดที่จะนำหุ่นยนต์ซึ่งได้รับการออกแบบให้มีขนาดกะทัดรัด ตอบสนองไว และรับประกันการทำงานที่ไร้อันตรายระหว่างมนุษย์กับเครื่องจักรมาใช้สำหรับระบบอัตโนมัติเท่านั้น โดยไม่ต้องใช้รั้วกันล้อมรอบ”

LBR iiwa CR ที่ตอบสนองไวไม่จำเป็นต้องมีรั้วกันในการหยิบจับแผ่นเวเฟอร์

LBR iiwa CR ที่ตอบสนองไวไม่จำเป็นต้องมีรั้วกันในการหยิบจับแผ่นเวเฟอร์

การร่วมมือกันกับพันธมิตรระบบในการแก้ไขปัญหา

“ในระหว่างที่ค้นหาหุ่นยนต์ดังกล่าว เราให้ความสนใจกับ Cobot ของ KUKA เป็นพิเศษ” วิศวกรพัฒนาระบบกล่าว การพัฒนาให้หุ่นยนต์กลุ่มนี้ทำงานได้อย่างสมบูรณ์ตามข้อกำหนดพิเศษในการหยิบจับแผ่นเวเฟอร์ในห้องปลอดเชื้อตามมาตรฐาน ISO3 เป็นกระบวนการเรียนรู้ที่เข้มข้นอย่างมาก ซึ่งผู้เชี่ยวชาญระบบอัตโนมัติของ Infineon ได้ร่วมมือกับพันธมิตรระบบ นอกจาก KUKA แล้ว ยังมีผู้เชี่ยวชาญจากบริษัท

Mechatronic Systemtechnik GmbH สำหรับการประกอบติดตั้ง การวางสายเคเบิล และโครงสร้างในการผลิต รวมถึงโปรแกรมเมอร์จากบริษัท

Micado Automation GmbH สำหรับระบบควบคุมโรงงาน

“เมื่อก่อนนี้ เราไม่มีพิมพ์เขียวสำหรับหุ่นยนต์ในการผลิตแผ่นเวเฟอร์ เราได้ร่วมมือกันปรับปรุงระบบให้เหมาะกับความต้องการของเรา ซึ่งนับเป็นการบุกเบิกริเริ่มทั้งสำหรับเราและ KUKA” โมเซอร์กล่าว อีกทั้งยังรวมไปถึงการพัฒนาหุ่นยนต์น้ำหนักเบาให้ทำงานได้ในห้องปลอดเชื้อ ซึ่งยังเป็น “ดินแดนแห่งใหม่” สำหรับหุ่นยนต์ของ KUKA อีกด้วย

“การปฏิสัมพันธ์ในการทำงานด้านโครงสร้างที่มุ่งเน้นการแก้ไขปัญหาจากผู้มีส่วนเกี่ยวข้องทุกฝ่ายมีความสำคัญอย่างยิ่ง ซึ่งทำให้ในตอนนี้เรามีโซลูชั่นการขนส่งที่ดีเยี่ยมสำหรับการผลิตชิปด้วยระบบอัตโนมัติ” โมเซอร์กล่าว

ขอบเขตการทำงานที่สมบูรณ์แบบสำหรับงานหยิบจับแผ่นเวเฟอร์ที่มีความแม่นยำสูง

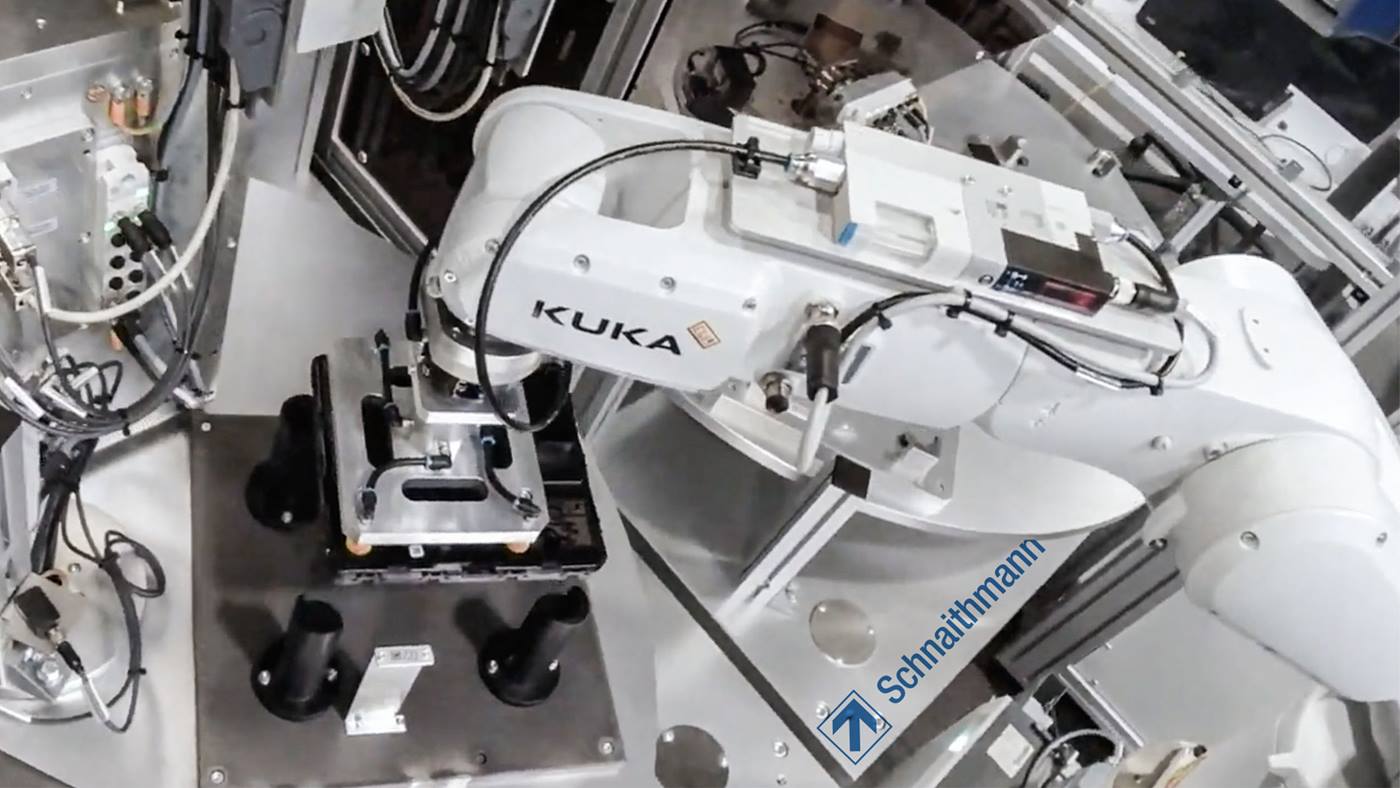

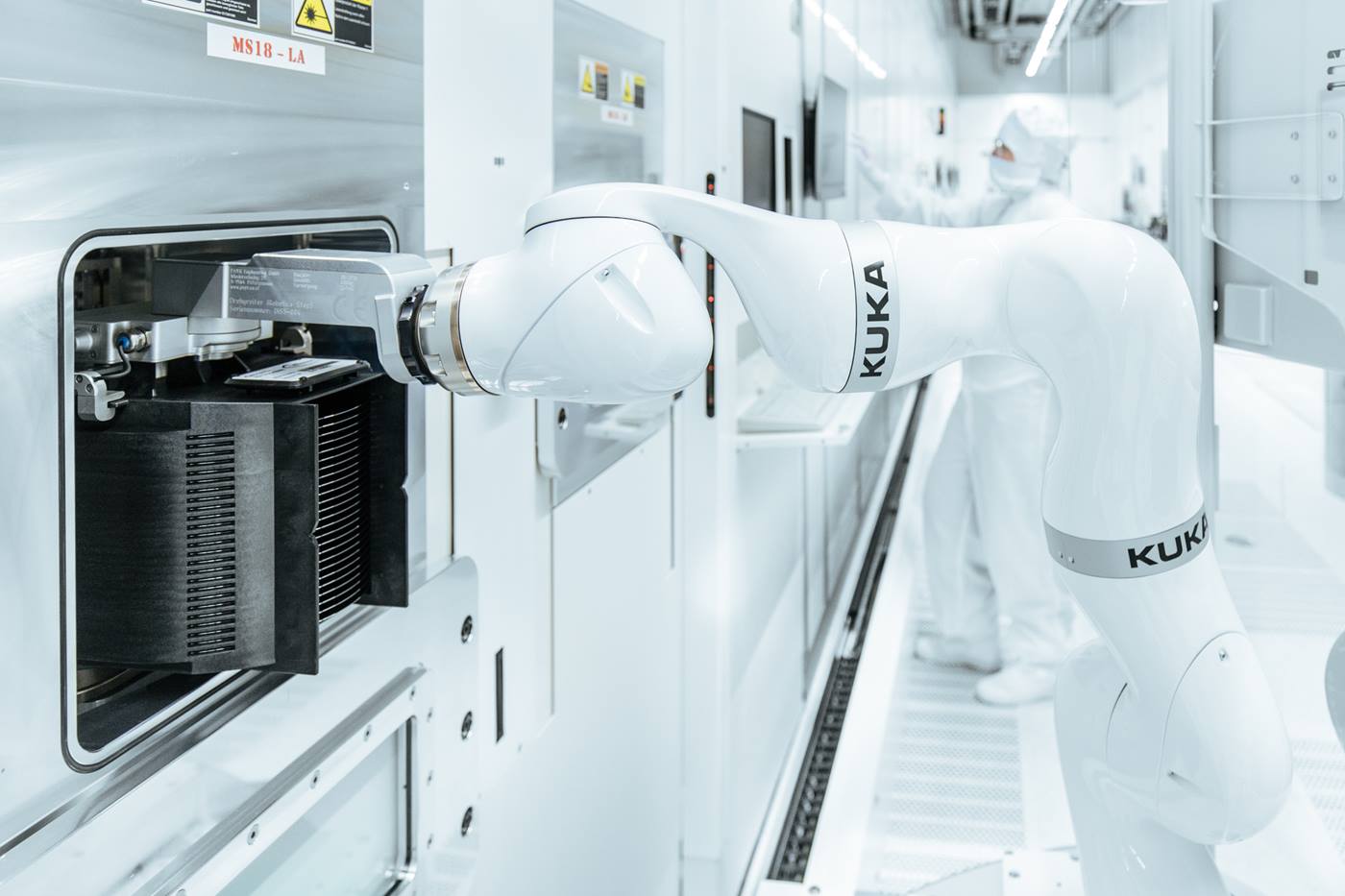

ปัจจุบันนี้ หุ่นยนต์ LBR iiwa CR 17 ตัวได้ปฏิบัติงานในห้องปลอดเชื้อหลายห้อง ตลอด 24 ชั่วโมง 365 วันต่อปี “หุ่นยนต์มีขนาดกะทัดรัดมาก คล่องแคล่วเป็นพิเศษ และสามารถจัดการกับน้ำหนักบรรทุกได้สูงถึง 14 กิโลกรัม ทำงานโดยไม่มีการสั่นสะเทือนและใช้แขนจับในการทำงานที่มีความแม่นยำสูงได้แม้กระทั่งในห้องที่แคบมาก” โมเซอร์ กล่าวถึงข้อดีของหุ่นยนต์สำหรับห้องปลอดเชื้อ โดยเฉพาะอย่างยิ่งแกนที่เจ็ดเพิ่มเติมที่มีรัศมีการทำงานที่สอดคล้องกัน ทำให้สามารถเคลื่อนไหวเข้ามุมได้อย่างแม่นยำ ซึ่งเป็นไปไม่ได้กับหุ่นยนต์ 6 แกนทั่วไป

หุ่นยนต์ KUKA นำเวเฟอร์ซิลิคอนไปวางไว้ในช่องสำหรับงานขึ้นรูปได้อย่างแม่นยำ

หุ่นยนต์ KUKA นำเวเฟอร์ซิลิคอนไปวางไว้ในช่องสำหรับงานขึ้นรูปได้อย่างแม่นยำ

มีความสมบูรณ์แบบเป็นที่น่าประทับใจในงานที่ต้องการความแม่นยำสูง

ด้วยเหตุนี้หุ่นยนต์สำหรับห้องปลอดเชื้อจึงขนย้ายคาสเซ็ทสีดำที่เต็มไปด้วยเวเฟอร์ซิลิคอนไปยังขั้นตอนการขึ้นรูปแต่ละขั้นตอนได้อย่างเงียบสนิท ป้อนเข้าไปในช่องสำหรับการขึ้นรูปด้วยความแม่นยำ “ตั้งแต่เริ่มแรก เราก็ต้องการโซลูชั่นที่เหมาะสมสำหรับการผลิตของเราที่วิลลาค การใช้วิธีการอื่นเป็นไปไม่ได้เลยสำหรับเรา” มาร์ติน โมเซอร์ กล่าว “ดังนั้นเราจึงดูแลการประสานรวมระบบด้วยตนเอง โดยที่เราให้ความสำคัญอย่างยิ่งกับการแลกเปลี่ยนโดยตรงกับนักพัฒนาของ KUKA โดยเฉพาะอย่างยิ่งด้วยวิสัยทัศน์ที่ว่าเราจะทำการติดตั้งระบบทั้งหมดอย่างไรและจะ “เรียนรู้” ต่อไปในภายหลังได้อย่างไร”

หุ่นยนต์สำหรับห้องปลอดเชื้อจะลำเลียงคาสเซ็ทสีดำที่เต็มไปด้วยซิลิคอนเวเฟอร์ไปยังขั้นตอนการประมวลผลแต่ละขั้นตอน

หุ่นยนต์สำหรับห้องปลอดเชื้อจะลำเลียงคาสเซ็ทสีดำที่เต็มไปด้วยซิลิคอนเวเฟอร์ไปยังขั้นตอนการประมวลผลแต่ละขั้นตอน

ความสมดุลที่เหมาะสมระหว่างสิ่งที่เป็นไปได้กับสิ่งที่จำเป็นสำหรับการผลิตไมโครชิป

ลิซ่า เอ็บเนอร์ ได้ร่วมกับทีมของ มาร์ติน โมเซอร์ ตั้งแต่เริ่มในการรวมหุ่นยนต์เข้ากับกระบวนการผลิตแผ่นเวเฟอร์ซิลิกอนอัตโนมัติ ลิซ่า เอ็บเนอร์ เป็นแฟนพันธุ์แท้ของหุ่นยนต์สำหรับห้องปลอดเชื้อ: “ตอนที่ฉันเห็นหุ่นยนต์ LBR iiwa CR เป็นครั้งแรก ก็รู้สึกเหมือนต้องมนต์สะกดทันที: ฉันสามารถเฝ้าดูการเคลื่อนไหวที่นุ่มนวลและกลมกลืนของหุ่นยนต์ได้เป็นชั่วโมง ๆ” ผู้เชี่ยวชาญด้านระบบอัตโนมัติมักจะอยู่ตามช่องทางการผลิตเป็นประจำ คอยตรวจสอบระบบที่ศูนย์ควบคุม และมองหาตัวเลือกอื่น ๆ ที่เป็นไปได้เพื่อทำให้การผลิตสมบูรณ์แบบ “ในการปรับปรุงประสิทธิภาพการผลิต เราต้องหาสมดุลที่เหมาะสมระหว่างสิ่งที่เป็นไปได้ทางเทคนิคและทางกายภาพกับสิ่งที่สมเหตุสมผลเพื่อวัตถุประสงค์ในการผลิตของเรา เราต้องหามาตรการที่เหมาะสมสำหรับการผลิตที่คุ้มทุนเสมอ”

ความก้าวหน้าในการเรียนรู้เพื่ออนาคตของการผลิตชิ้นส่วนกึ่งตัวนำไฟฟ้า

“ทุกสิ่งที่เราเรียนรู้ในตอนนี้จะพาเราก้าวไปอีกขั้น - ไปสู่อีกระดับของระบบอัตโนมัติในการผลิตเซมิคอนดักเตอร์” แบรนท์ ชไตน์เนอร์ หัวหน้าฝ่ายผลิตของบริษัท Infineon Austria ในวิลลาค กล่าว บริษัทลงทุน 1.6 พันล้านยูโร สำหรับโรงงานที่ตั้งอยู่ในเมืองวิลลาค น่าจะมีการผลิตอุปกรณ์สารกึ่งตัวนำไฟฟ้าที่นี่ด้วยระบบอัตโนมัติเต็มรูปแบบในสิ้นปี 2021 “เป้าหมายของเราคือ การทำให้เกิดประสิทธิภาพการทำงานของโรงงานอัจฉิรยะให้สำเร็จลุล่วงในส่วนที่จำเป็นต้องใช้” ชไตน์เนอร์ กล่าว