การผลิตอุปกรณ์ควบคุมการขับเคลื่อนด้วยพลังงานไฟฟ้าแบบอัตโนมัติ

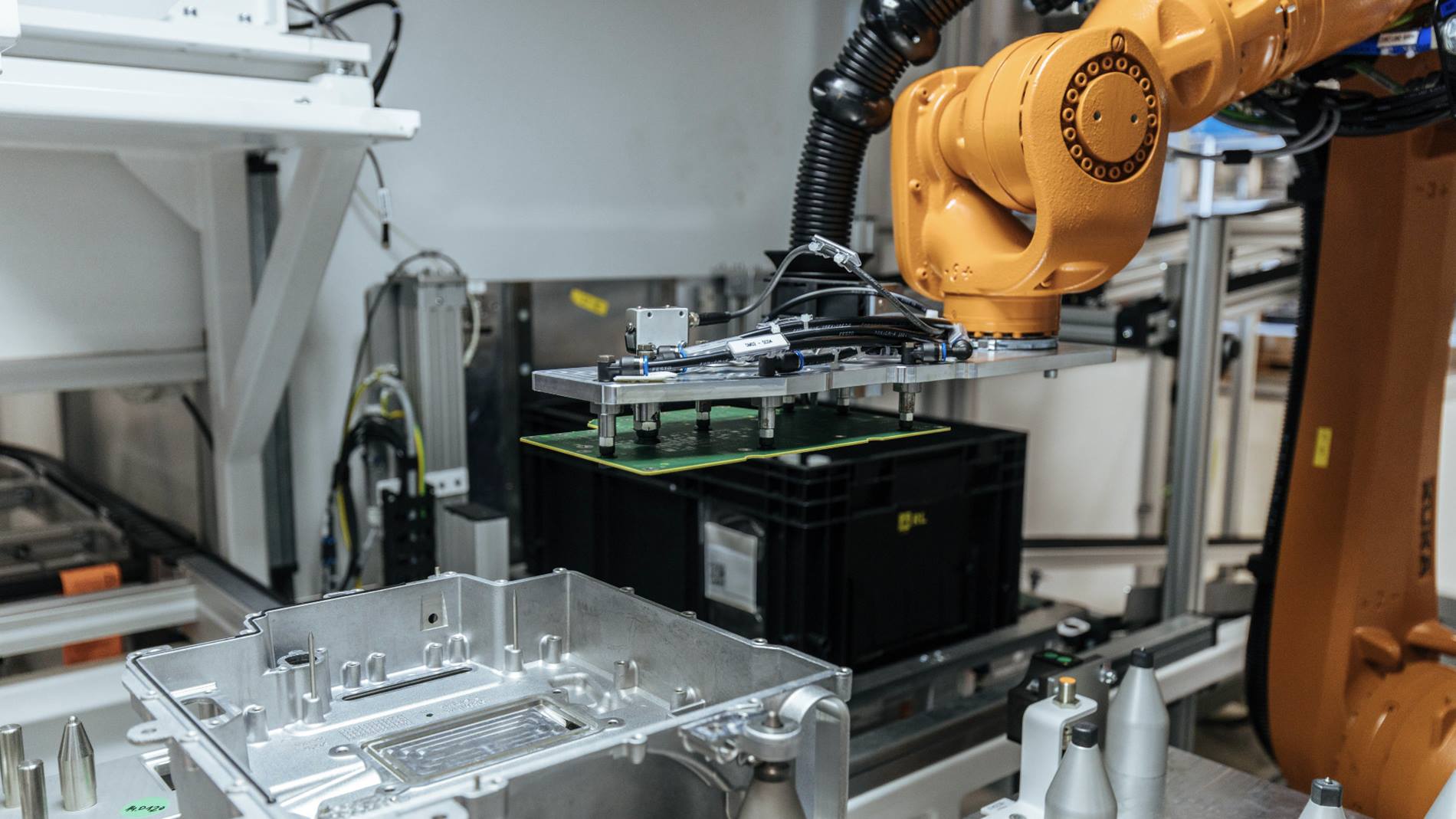

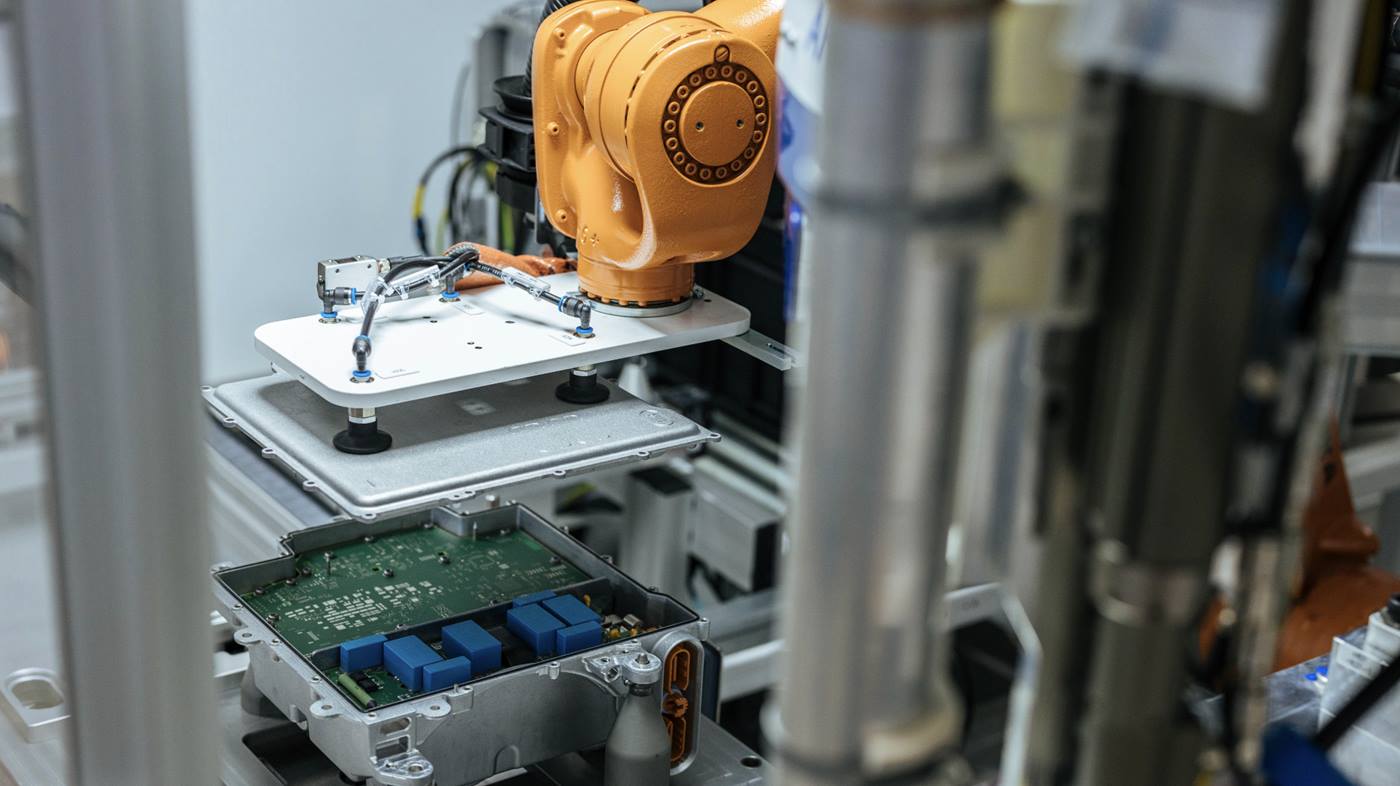

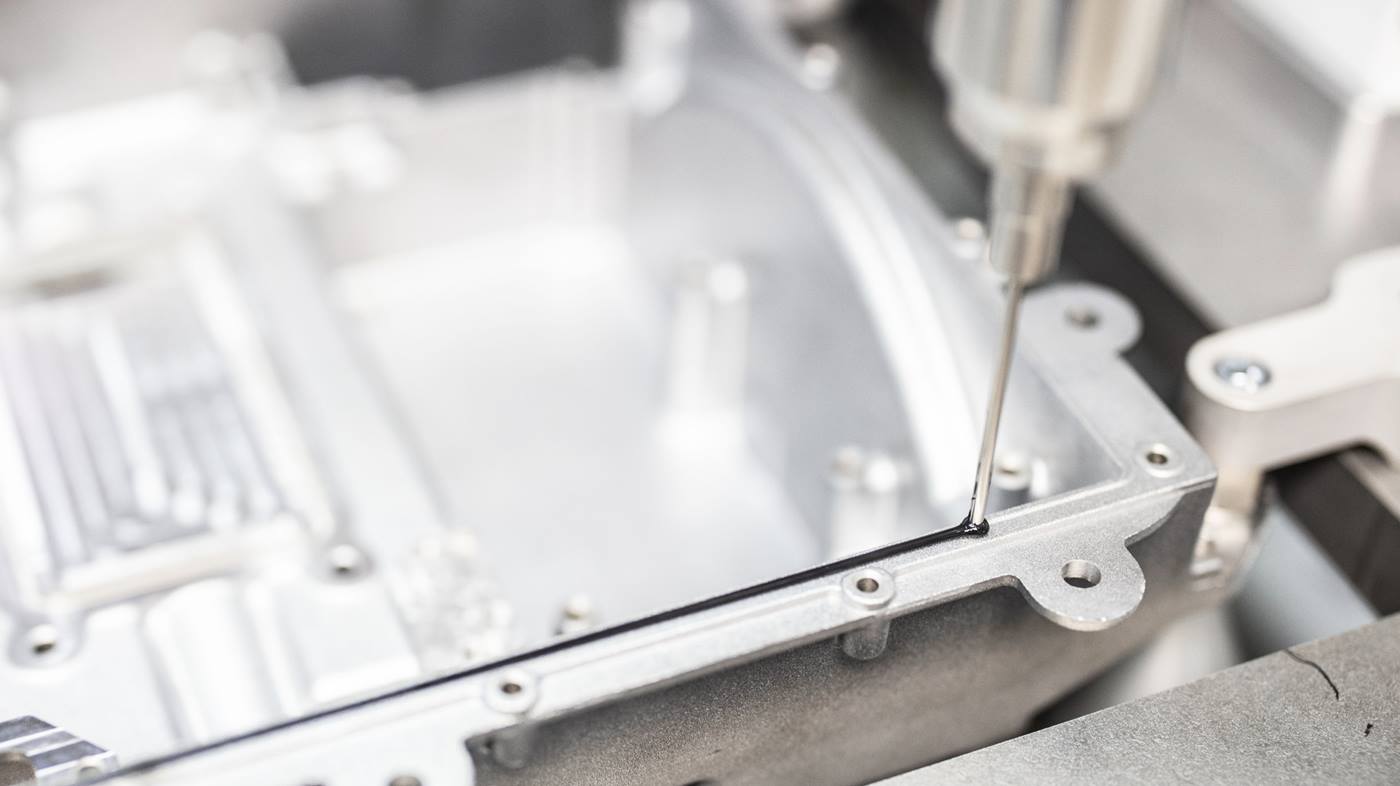

ชุดอุปกรณ์อิเล็กทรอนิกส์คือหัวใจของรถยนต์ไฟฟ้าทุกคัน อุปกรณ์ที่ไม่เด่นสะดุดตานี้มีขนาดใหญ่กว่ากล่องใส่รองเท้าเพียงเล็กน้อย โดยมีน้ำหนักประมาณสิบสองกิโลกรัมจะแปลงไฟฟ้ากระแสตรงของแบตเตอรี่ให้กลายเป็นไฟฟ้ากระแสสลับในฐานะอุปกรณ์ควบคุมหลักในรถยนต์ จากนั้นเครื่องยนต์จะทำงานโดยใช้พลังงานที่ปราศจากมลพิษและแปลงพลังงานเหล่านั้นเป็นกำลัง ถึงแม้ว่าการขับเคลื่อนด้วยพลังงานไฟฟ้าจะเฟื่องฟู แต่ในแง่ของประสบการณ์ในการผลิตและการพัฒนารุ่นรถยนต์ เทคโนโลยีกลับค่อนข้างใหม่สำหรับอุตสาหกรรมยานยนต์

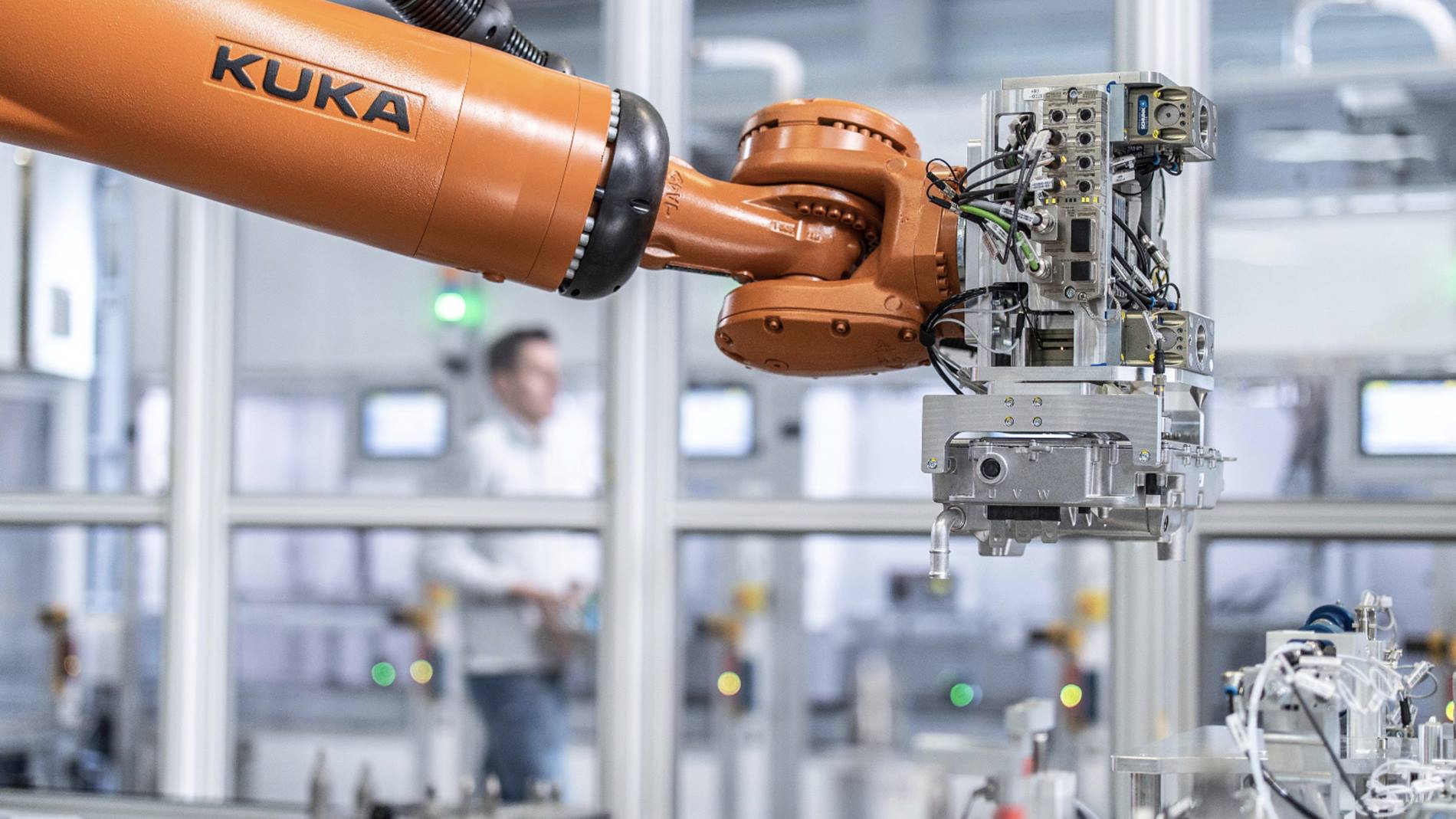

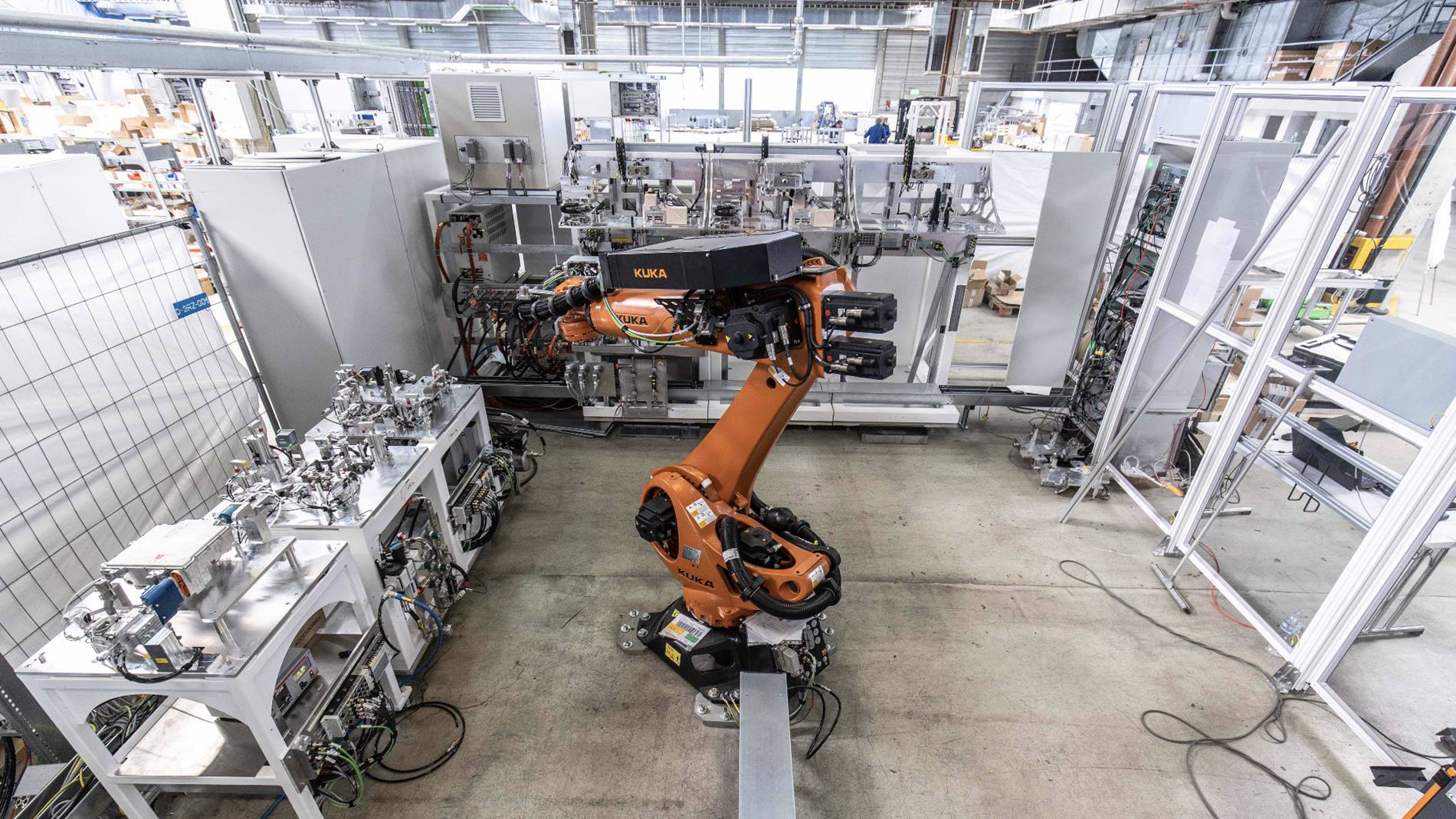

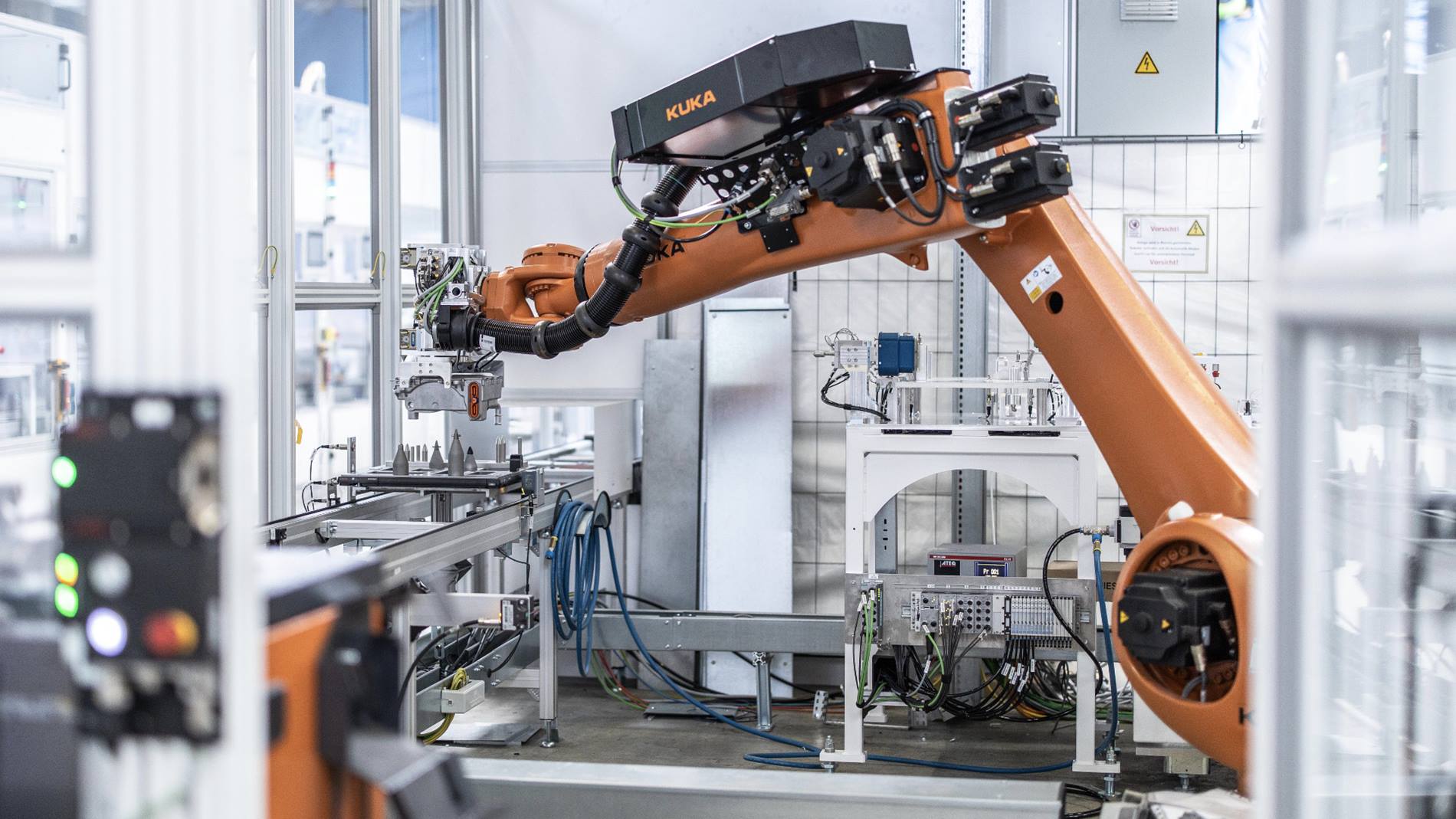

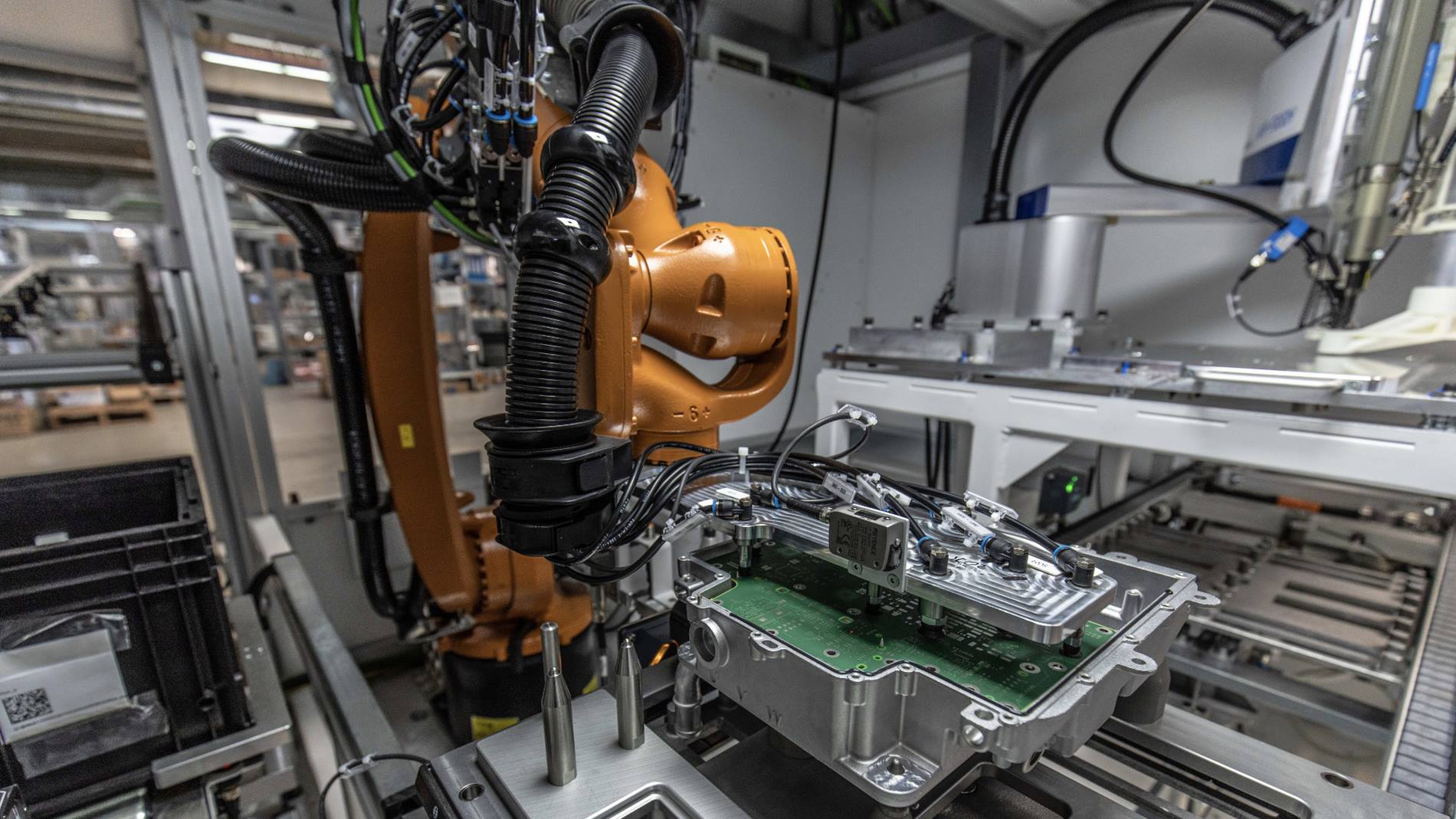

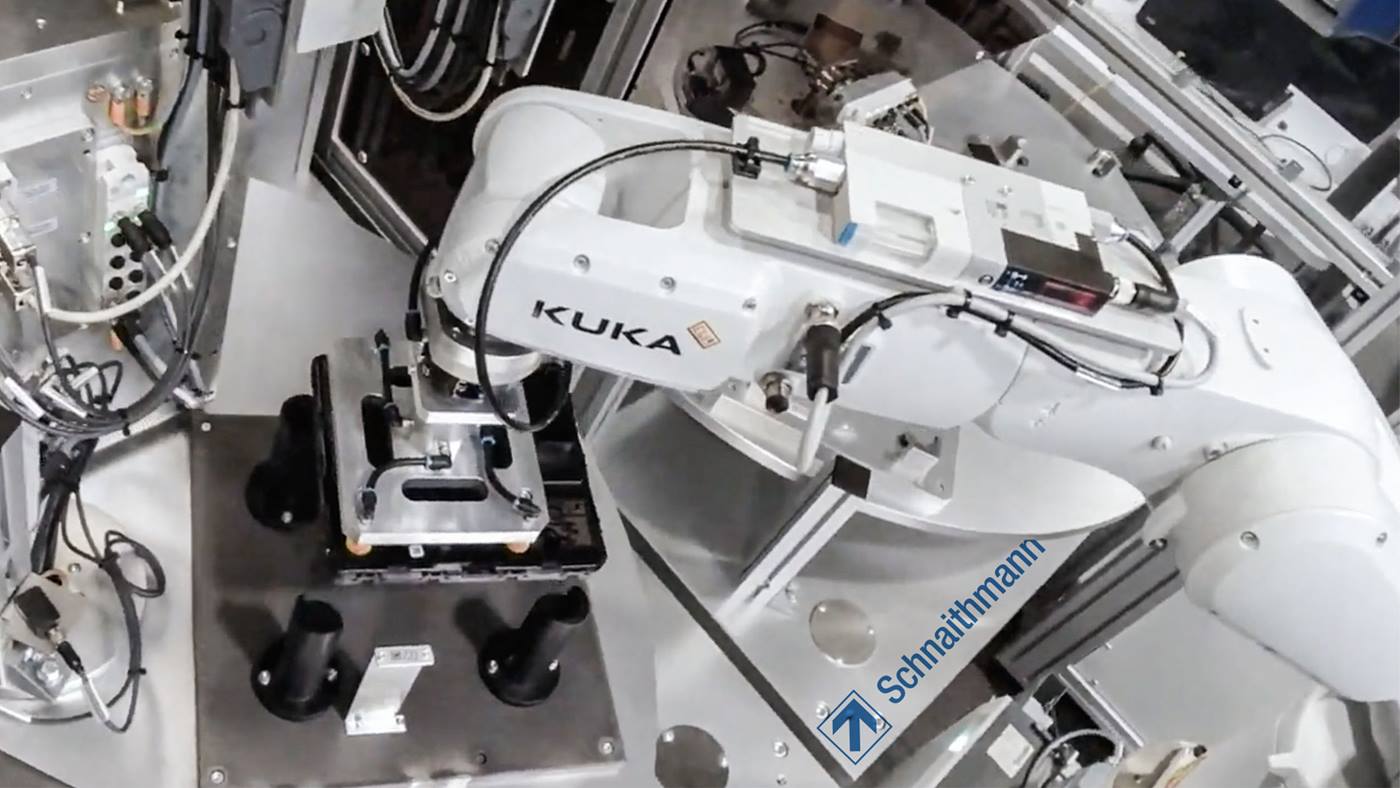

แนวคิดที่เหมาะกับการผลิตรถยนต์ไฟฟ้าอัจฉริยะและการผสานรวมในกระบวนการผลิตจึงเป็นที่ต้องการ ส่งผลให้ซัพพลายเออร์มีบทบาทสำคัญในเรื่องนี้ เนื่องจากซัพพลายเออร์ไม่เพียงแค่จัดหาชิ้นส่วนที่ประกอบเสร็จแล้วและพอดีดังที่เคยเป็นมาจนถึงปัจจุบันเท่านั้น แต่ยังมีบทบาทในกระบวนการพัฒนาอย่างมากอีกด้วย เช่นเดียวกับ SAR ซึ่งเป็นผู้เชี่ยวชาญด้านระบบอัตโนมัติจากเมืองดิงโกลฟิง แคว้นบาวาเรีย นอกจากนี้ บริษัทยังพัฒนาและผลิตโซลูชันการผลิตสำหรับอุตสาหกรรมยานยนต์และพันธมิตรของพวกเขาอีกด้วย

แนวคิดที่เหมาะกับการผลิตรถยนต์ไฟฟ้าอัจฉริยะและการผสานรวมในกระบวนการผลิตจึงเป็นที่ต้องการ ส่งผลให้ซัพพลายเออร์มีบทบาทสำคัญในเรื่องนี้ เนื่องจากซัพพลายเออร์ไม่เพียงแค่จัดหาชิ้นส่วนที่ประกอบเสร็จแล้วและพอดีดังที่เคยเป็นมาจนถึงปัจจุบันเท่านั้น แต่ยังมีบทบาทในกระบวนการพัฒนาอย่างมากอีกด้วย เช่นเดียวกับ SAR ซึ่งเป็นผู้เชี่ยวชาญด้านระบบอัตโนมัติจากเมืองดิงโกลฟิง แคว้นบาวาเรีย นอกจากนี้ บริษัทยังพัฒนาและผลิตโซลูชันการผลิตสำหรับอุตสาหกรรมยานยนต์และพันธมิตรของพวกเขาอีกด้วย