電気自動車用制御機器のファクトリーオートメーション

各電気自動車にとっての心臓部とは電子機器のアセンブリです。比較的目立たない装置は靴箱より若干大きく、約12kgの重さで、

車両内の中央制御装置としてバッテリーからの電流を直流から交流に変換します。こうして排気ガスのないエネルギーによってモーターが動作し、これを力に変換できるようになります。さらに電気自動車がブームでとはいえ、自動車業界にとってこの技術は、自動車製造と開発の経験という観点から見ると比較的新しいものです。

そのため、電気自動車のインテリジェントな製造と製造プロセスへの統合のための適切なコンセプトが求められています。その際、サプライヤには非常に重要な役割が求められています。これまでサプライヤは多くの場合正確に適合する個々の組み立て済み部品を提供してきましたが、今後はそればかりではなく、積極的に開発プロセスに参加してくことになるからです。

バイエルンのディンゴルフィングにあるオートメーション化のスペシャリストであるSARのように。この会社は特に、自動車産業とそのパートナー向けに製造ソリューションを開発・製造しています。

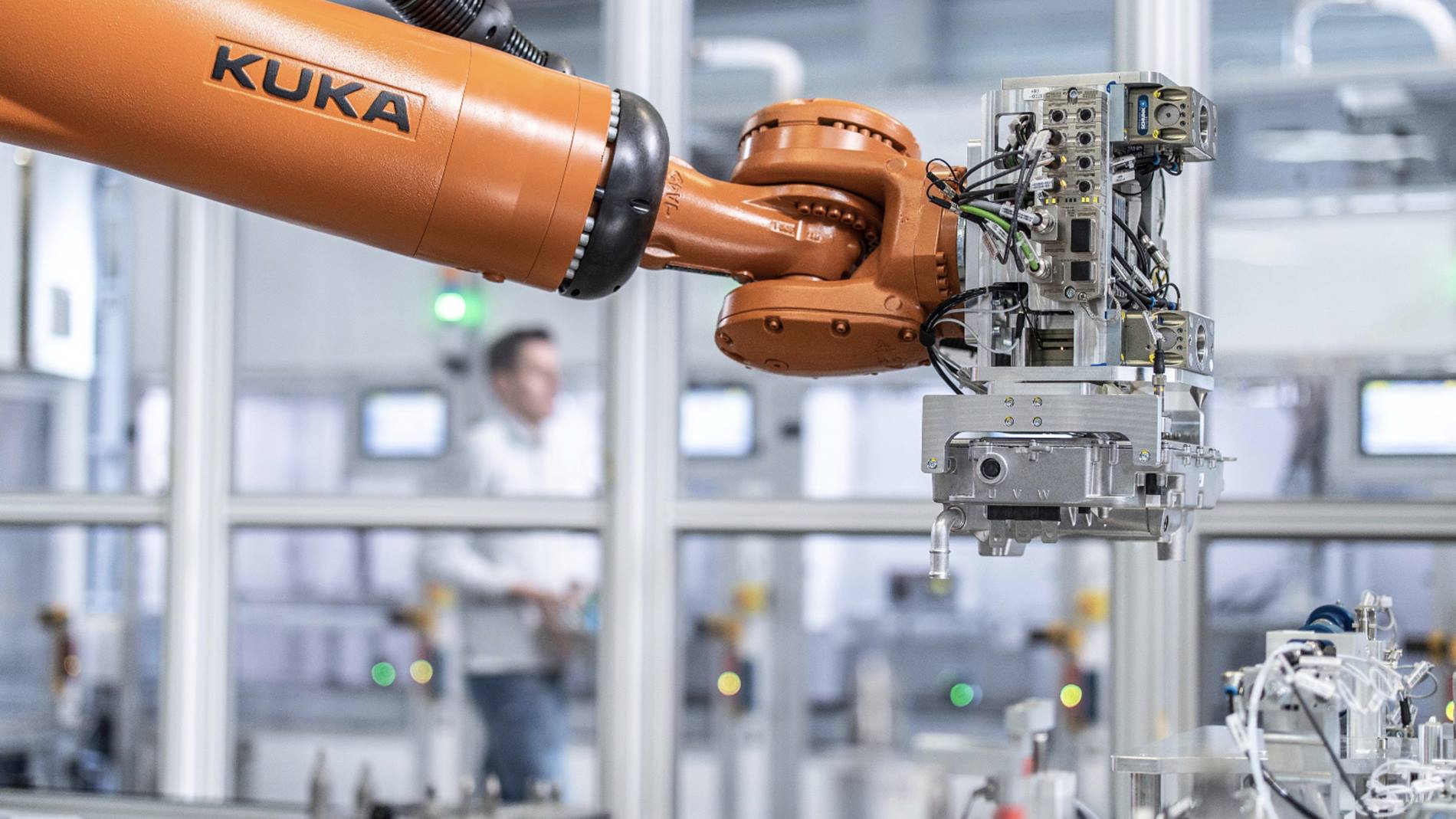

自動車の心臓部がKUKAロボットの協力で生み出されます

電気自動車の電子アセンブリのための製造ラインもこのように第一級のサプライヤの委託で実現そしてそれは、たいていの心臓手術がそうであるように、簡単なタスクではありません。「私たちの目標は、従来のアプローチでは不可能であったインテリジェントなソリューションをツールであるロボットで見つけることです」とSARの販売ディレクターであるゲオルグ・ドゥリンガー(Georg Dullinger)氏は語っています。その場合、それは電気自動車用取付部品を組み立てるだけでなく、個々の部品のラベル付けからネジ締め、接着作業、中間段階や最終製品のテストと検査に至るまでの全体のプロセスを制御して監視するというファクトリーオートメーションを構築することを意味しています。

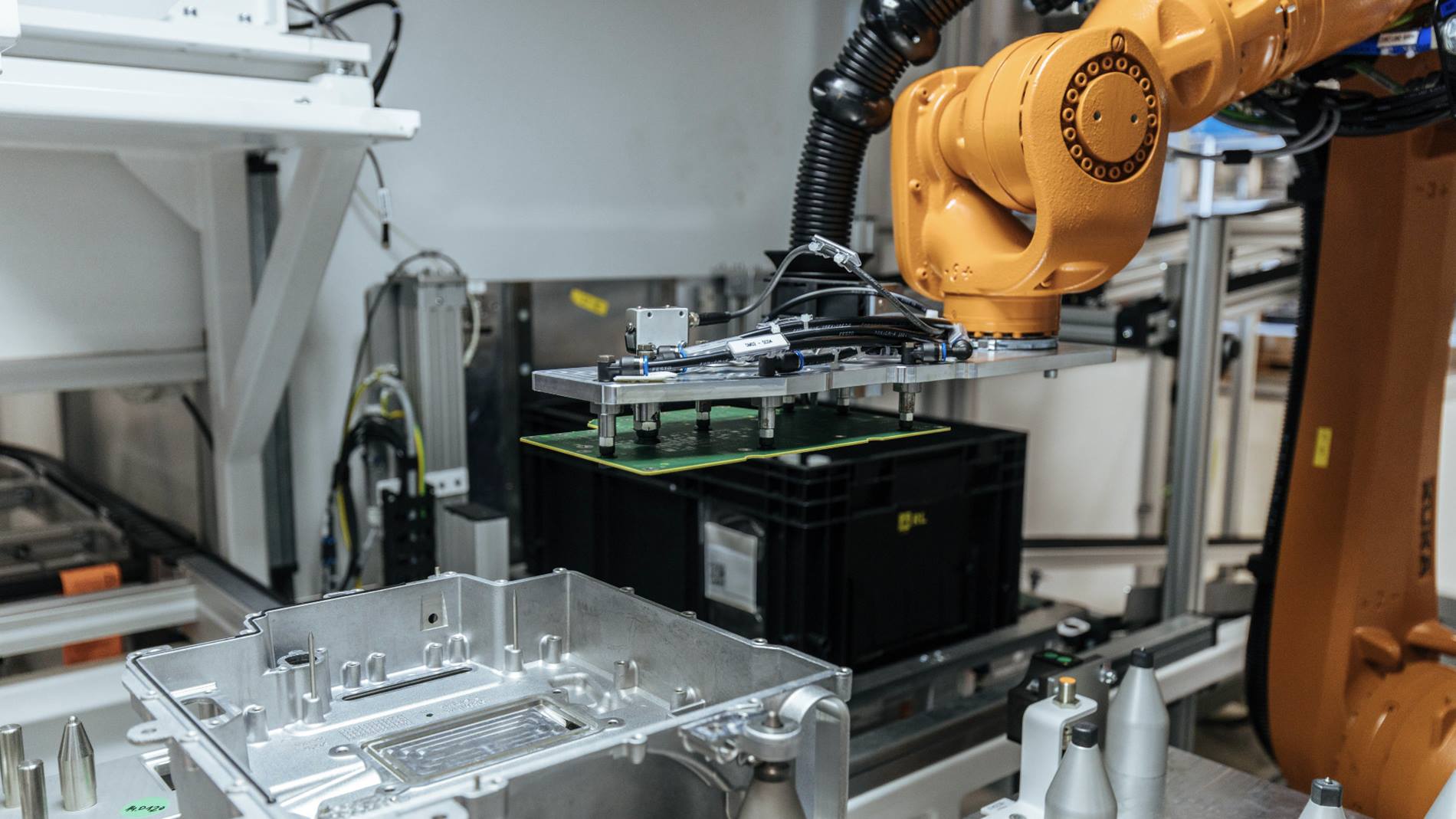

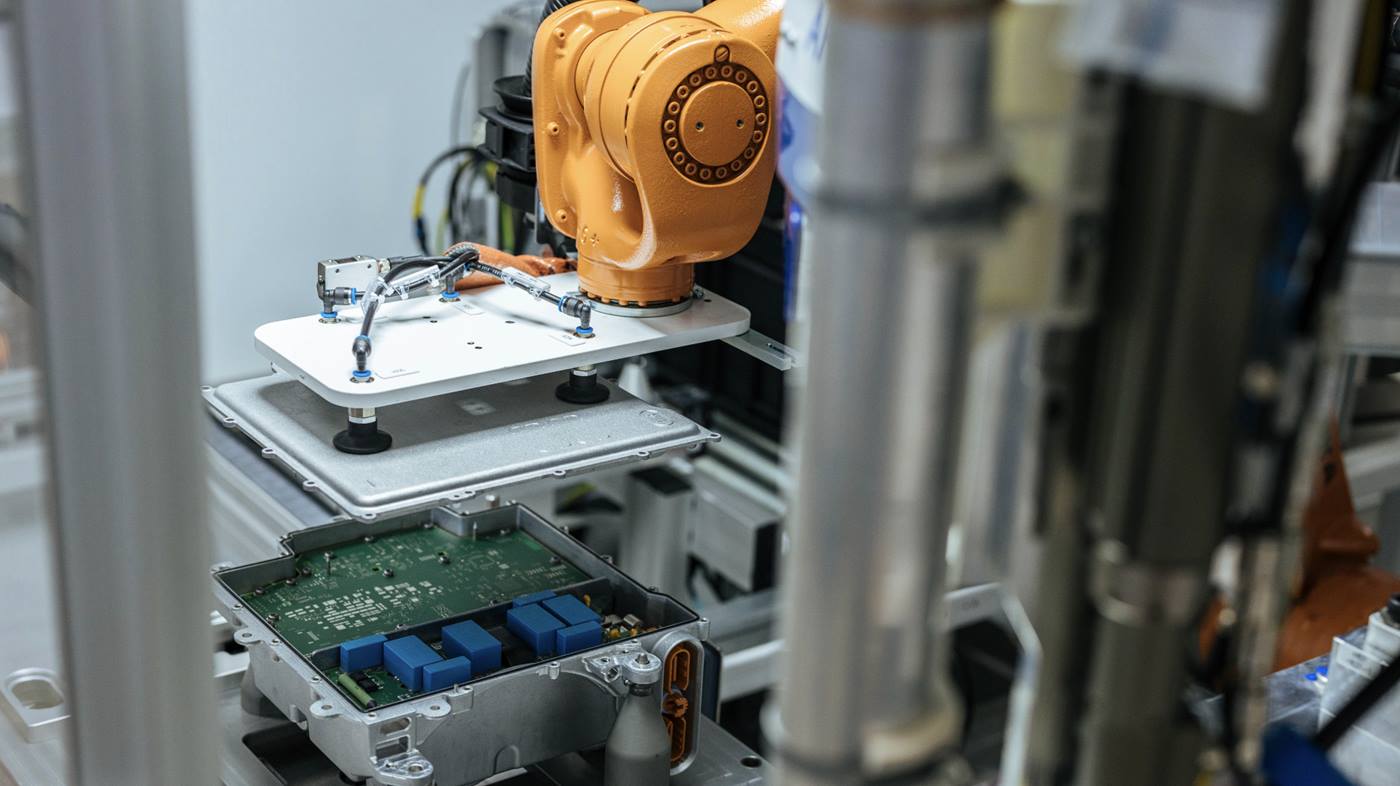

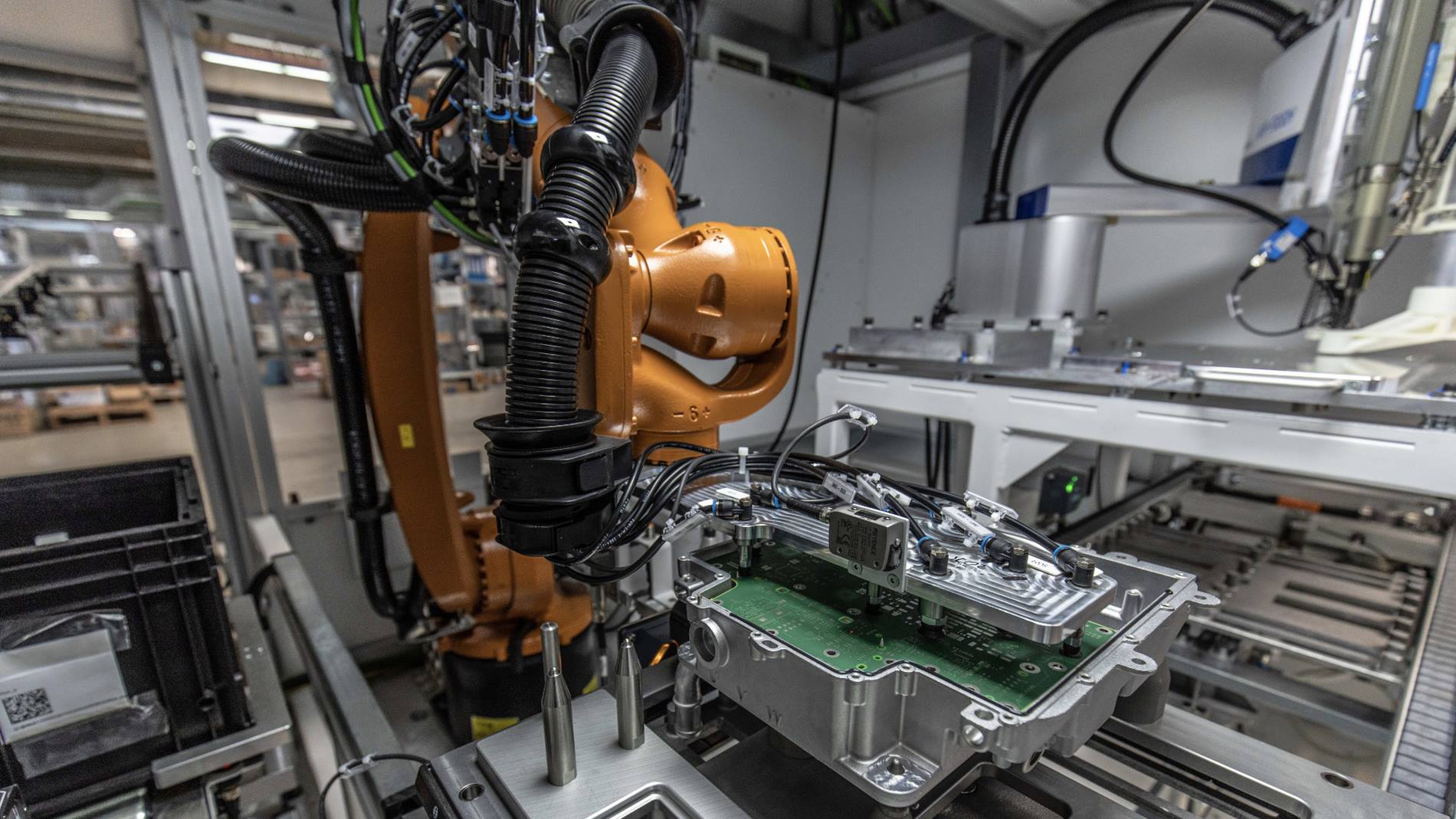

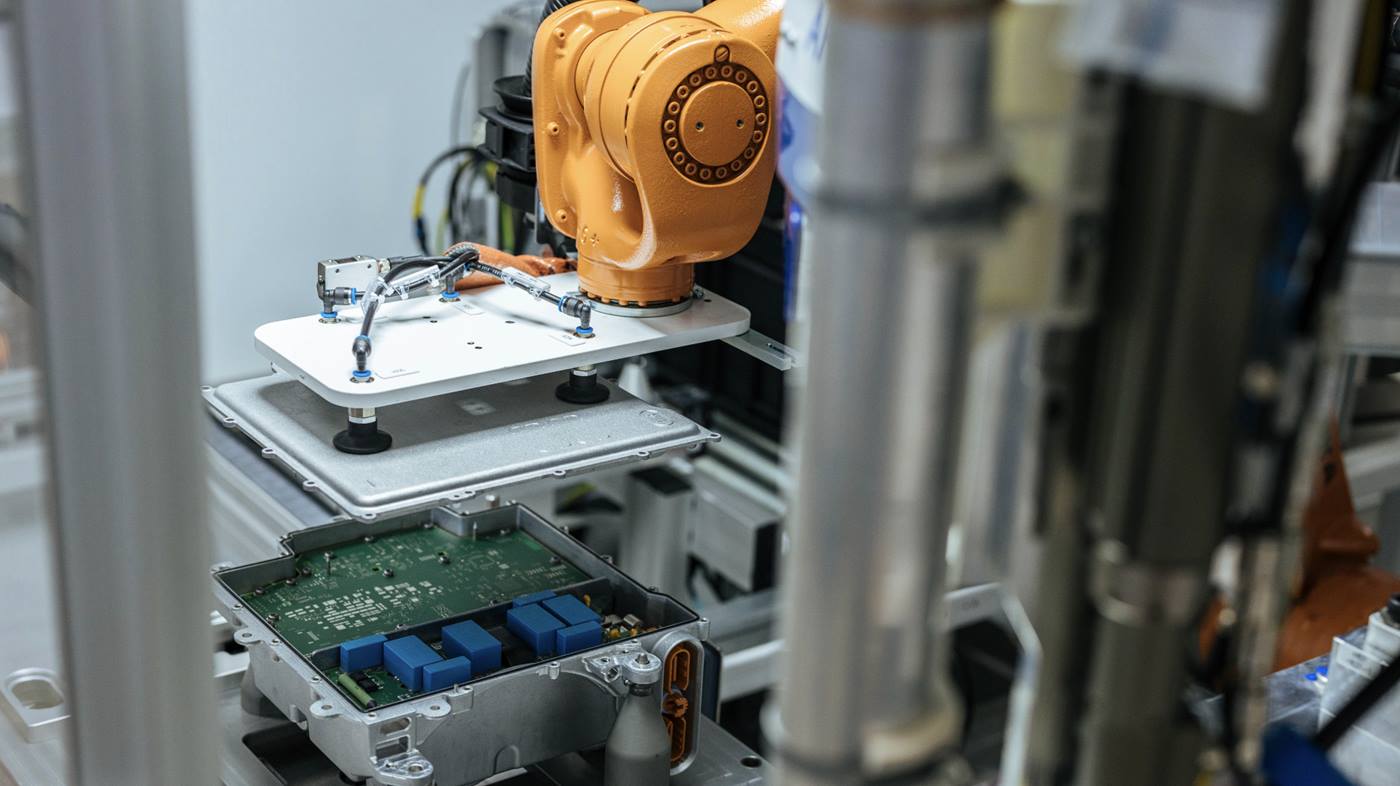

ほぼ完成品:蓋の自動組み立て後に、電気自動車用の制御ユニットが完成します。

ほぼ完成品:蓋の自動組み立て後に、電気自動車用の制御ユニットが完成します。

オートメーション化:最大のフレキシビリティが基本条件

「ロボットセルの並列配置というだけではないのです」とドゥリンガー氏は説明します。「これらのプロセスには青写真やベストプラクティスがありません。」その代わりにSARは、オートメーション化の前個別ステップのためのソリューション並びに1つの総合コンセプトにまとめるインテリジェントな結びつきを開発しました。しかも、メーカの自動車モデルが量産体制に入るよりもずっと前にです。「課題は高いフレキシビリティです。開発段階全体を通じて、最終モデルに何度も変更が行われました。決まっていたのは車両の寸法のみでした。それに対して、内部部品はかなりモデル変更されました。」

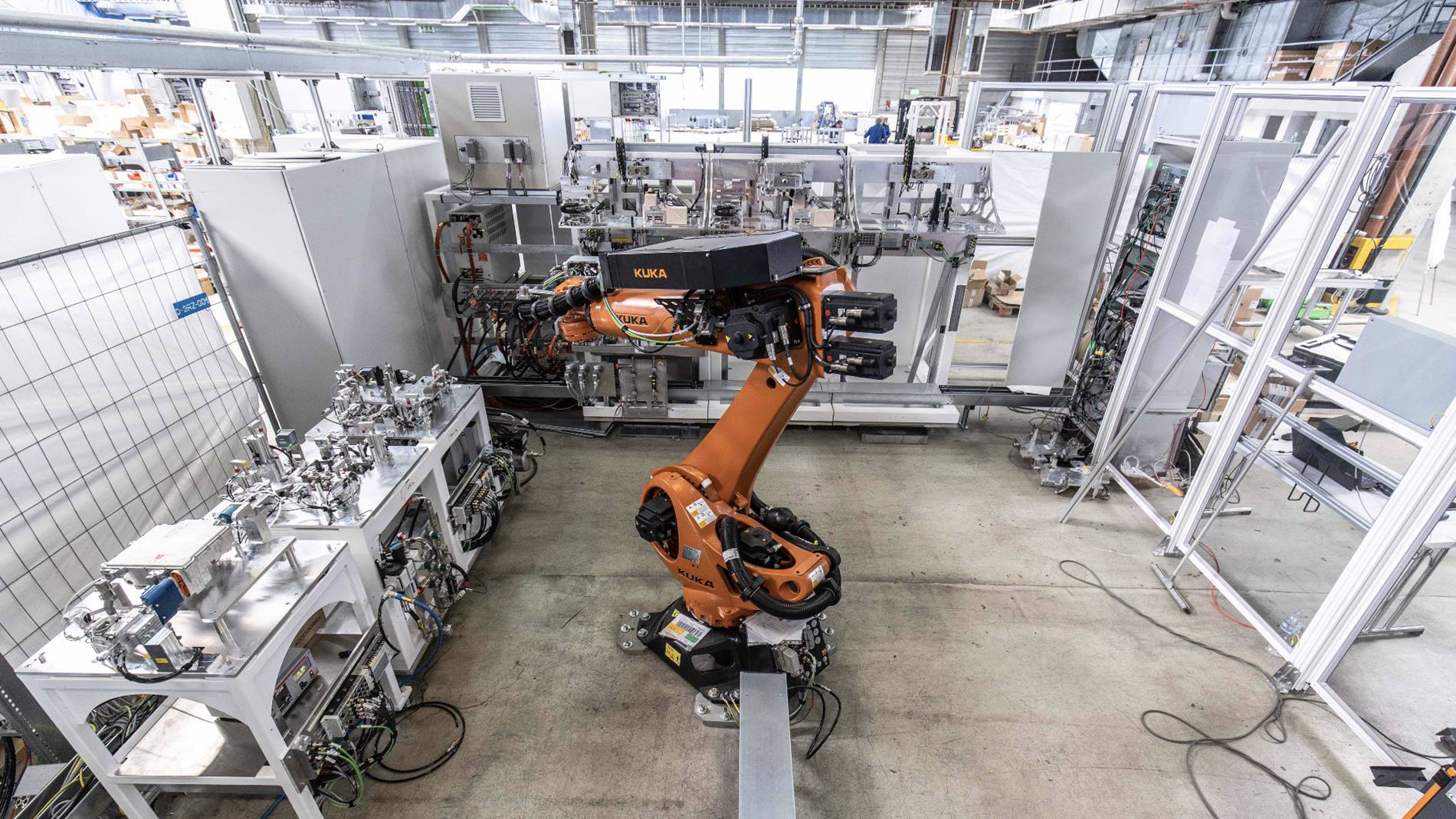

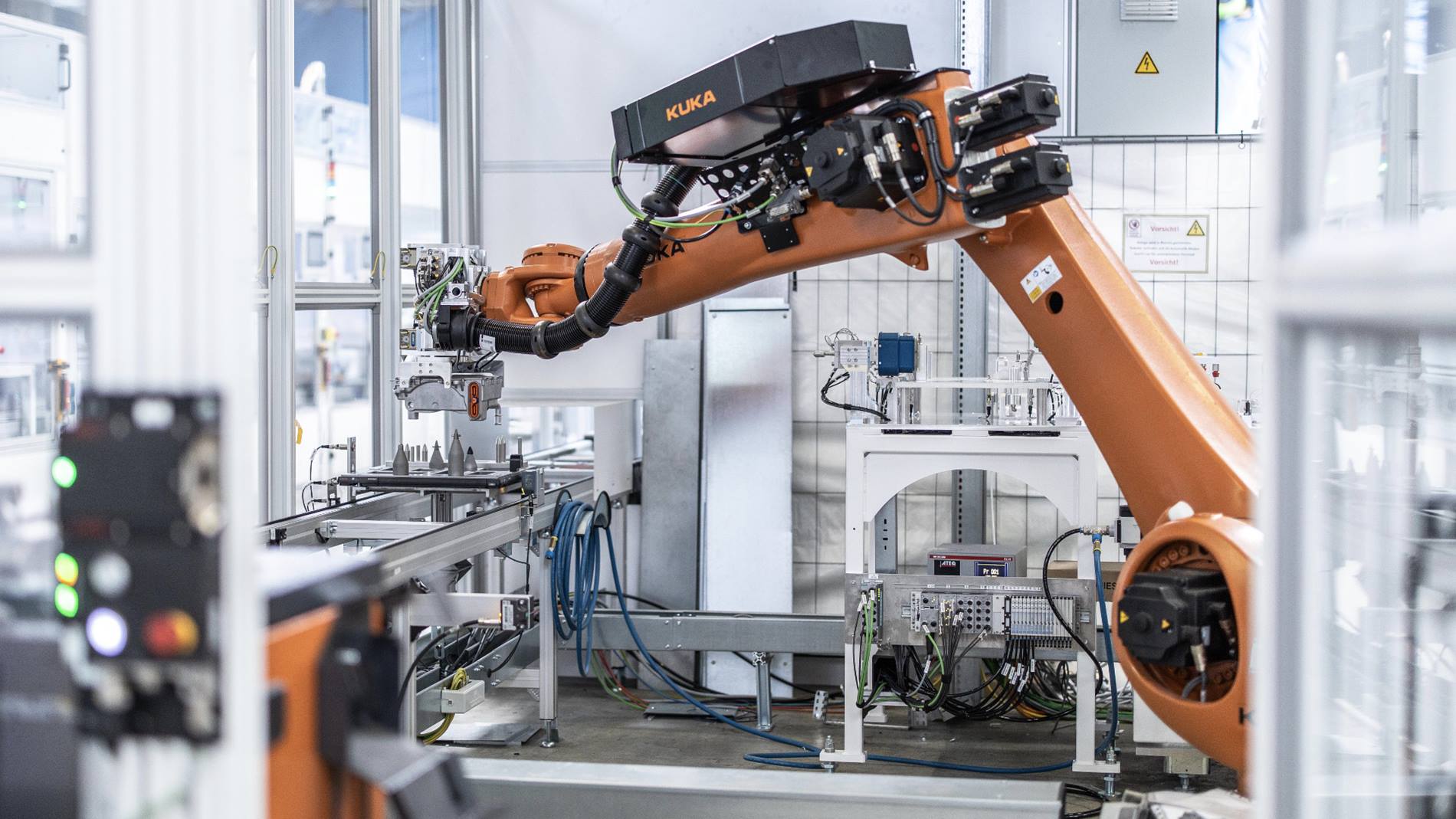

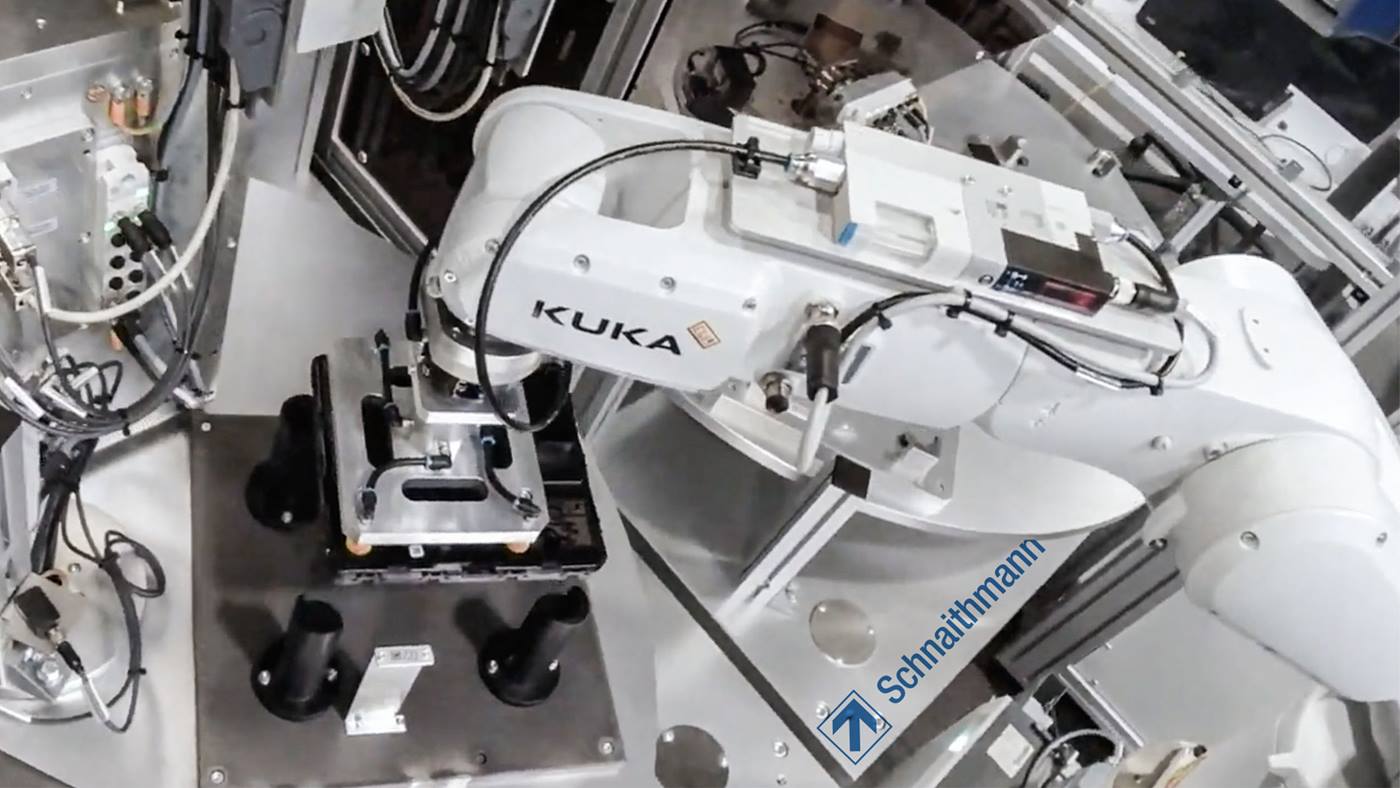

ディンゴルフィングにあるSARの工場でのさまざまな試験中のロボットセルを使ったファクトリーオートメーション。

ディンゴルフィングにあるSARの工場でのさまざまな試験中のロボットセルを使ったファクトリーオートメーション。

製造ラインにおいても迅速に対応しなければならない自動車部品の変更がいまだにあります。要するに、開発と製造は極めて機敏な分野です。このことがおそらく、大手自動車メーカの技術担当役員が、オートメーション化の状態の印象を得るために現場を訪れる理由でもあるのでしょう。「このことは、私たちのような規模の会社にとっては非常に珍しいことです」と語るSARのプロジェクトマネージャーであるフランツ・シュタインバウアー(Franz Steinbauer)氏はにんまりと笑います。

産業用ロボットは電気自動車の正確な組み立てを実現します

長い開発作業の結果に自信を持っているのは、つまるところ役員ばかりではありません。現在の製造ラインの構成では、28台のロボットが使用され、そのうち11台がKUKA製です。これらロボットが、47の個々の自動車部品のネジ締め・接着・検査・自動車への最終組み込みに関連するすべてのオートメーション化のタスクを担っています。最高レベルでのオートメーション化。

個々の組立ステップは、始めはさほど華々しいものではありません。電気自動車用制御ユニットのハウジングにさまざまな電子部品を産業用ロボットが組み込みます。それらを洗浄・制御・分類または後加工します。以上が基本コンセプトです。しかしながら、心臓部は完成した電気自動車ににとって敏感かつ不可欠の部分です。そのため、個々の組立ステップは慎重かつ正確に行わなければなりません。

ロボッティクス:電気自動車のためのクリーンルーム条件でのネジ締め

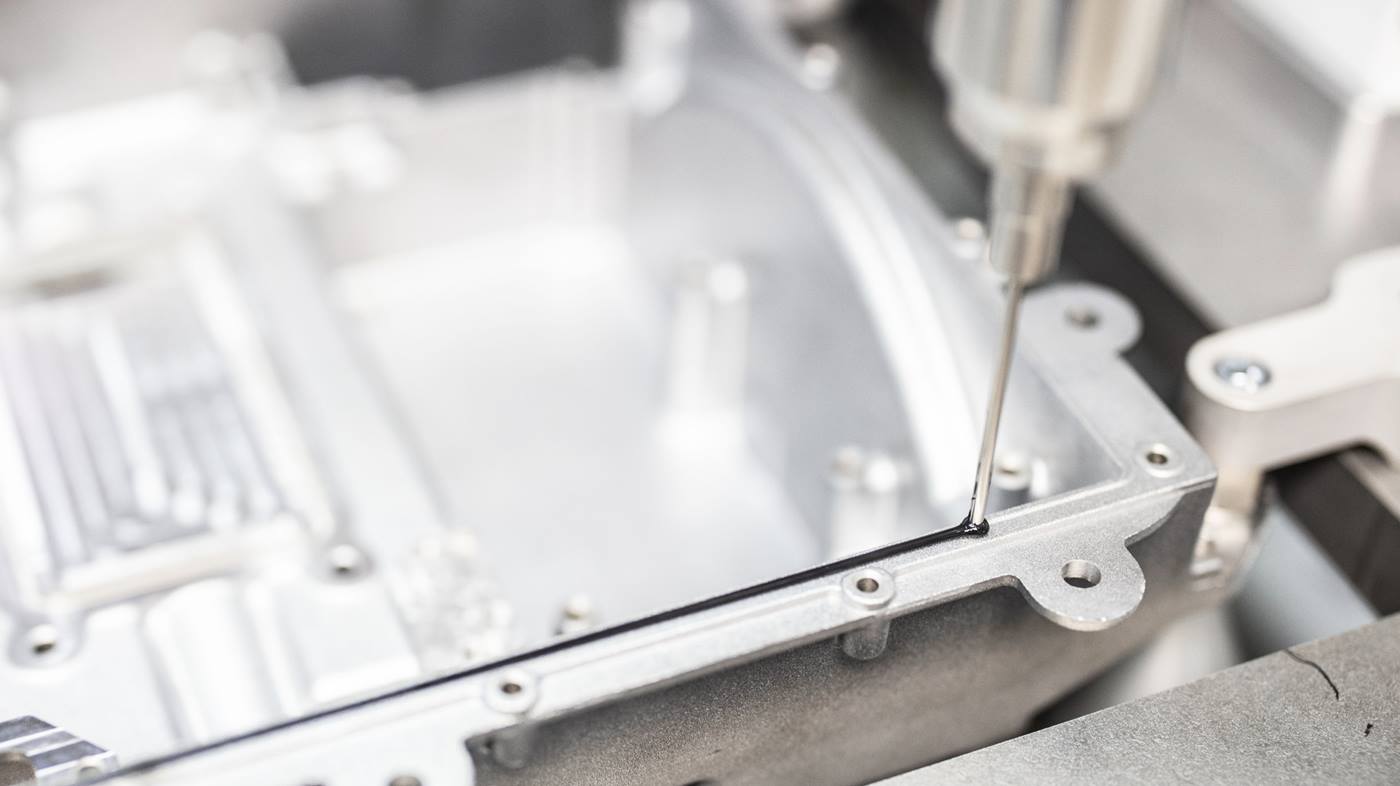

このことは例えば、接着場所が製造プロセスにおいて始めに洗浄されるということを意味しています。それには、

KUKA製KR AGILUSはプラズマランスを使ってその場所を追跡し、

30,000度の高温イオン化ガスで汚染粒子やその他コンタミネーションを除去します。続いてロボットはシーラントを塗布します。

KR CYBERTECHはそれぞれの部品をハウジングに組み込みます。「最小電流であっても敏感な部品を破壊する場合があります。そのため、電磁両立性がここでは特に重要です」フランツ・シュタインバウアー氏は説明します。

KR AGILUSはプラズマランスを使って接着部から汚染粒子を除去します。

KR AGILUSはプラズマランスを使って接着部から汚染粒子を除去します。

水と電気は製造過程において調和しないものでしょう?

「組み立てプロセス全体にわたり、各部品のいわゆるデータツリーを把握します。つまり、最小のネジから電気自動車用のハウジングカバーまで、それらがどこから来て、どのように加工されたかを正確に把握することができます。これにより、電気自動車の運転手に故障が発生した場合、後で可能な逆推論を導き出せます」と販売マネージャーのゲオルグ・ドゥリンガー氏は説明します。

その間に車両のリークテストと機能テストが何度も行われ、高品質な加工を保証できます。特にワクワクするのが最終工程です。KR CYBERTECHロボットが、完成した電気自動車用制御ユニットをラインから取り出し、水で満たします。「本来は水と電気やデータ技術は決して遭遇するべきではありません」とSARプロジェクトマネージャーのフランツ・シュタインバウアー氏は述べます。「しかしながら、この場合には100s以内ですべてを一緒に合わせます。水は次のステップで冷却に使用されます。」

どの程度のオートメーション化が必要ですか?

KUKAのロボットは制御ユニットに高電圧と低電圧の絶縁試験を実施します。最終的にここに電気自動車の「血管」を通じて交流電流が流れます。さらに、最重要であるオペレーティングシステムがインストールされ、そこで言わば生命の息吹が吹き込まれるのです。すべてのテストに合格して水が排出されると、制御ユニットは車両のペースメーカとしての準備が整います。

現在、ワーカーが製造ラインの装備を担当しており、完成した電気自動車用制御ユニットを最後に取り出します。しかしながら、長期的には、この工程もオートメーション化できます。「無人輸送システムにより、私たちは今すでにそれぞれの電子部品をいわゆるスーパーマーケットから受け取り、ステーションに運ぶことができるでしょう」とゲオルグ・ドゥリンガー氏は述べます。「このソリューションは非常にスケーラブルで、個別にカスタマイズすることができます。」

例えば、製造ラインをそれぞれの段階で構築することができ、一部をサプライヤ側で使用することも可能です。「KUKA製ロボットにより、私たちは完全な製造に至るまでのあらゆる組立完成度を実現できます」とドゥリンガー氏は述べます。「どの程度までのオートメーション化を実現するかは、完全にお客様次第です。」