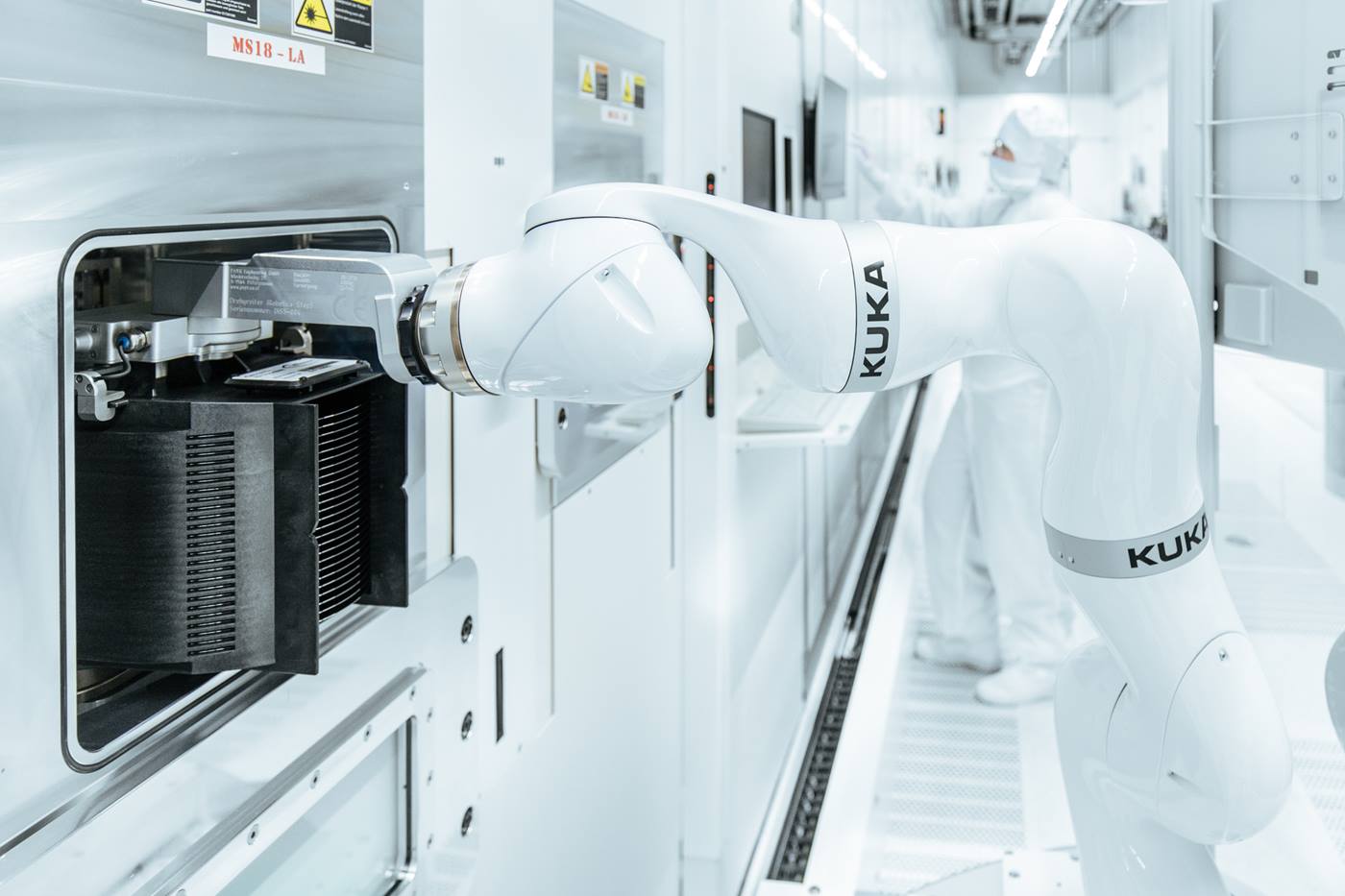

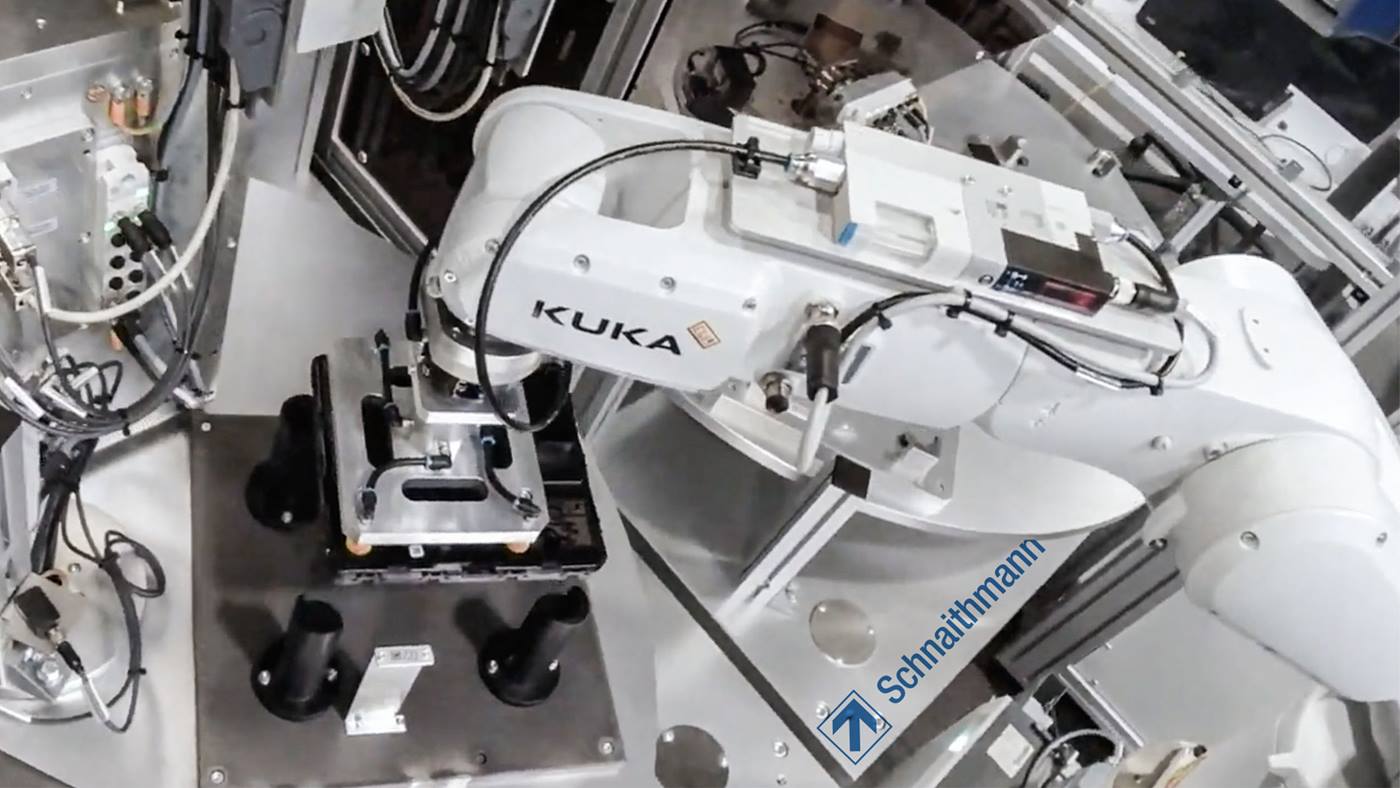

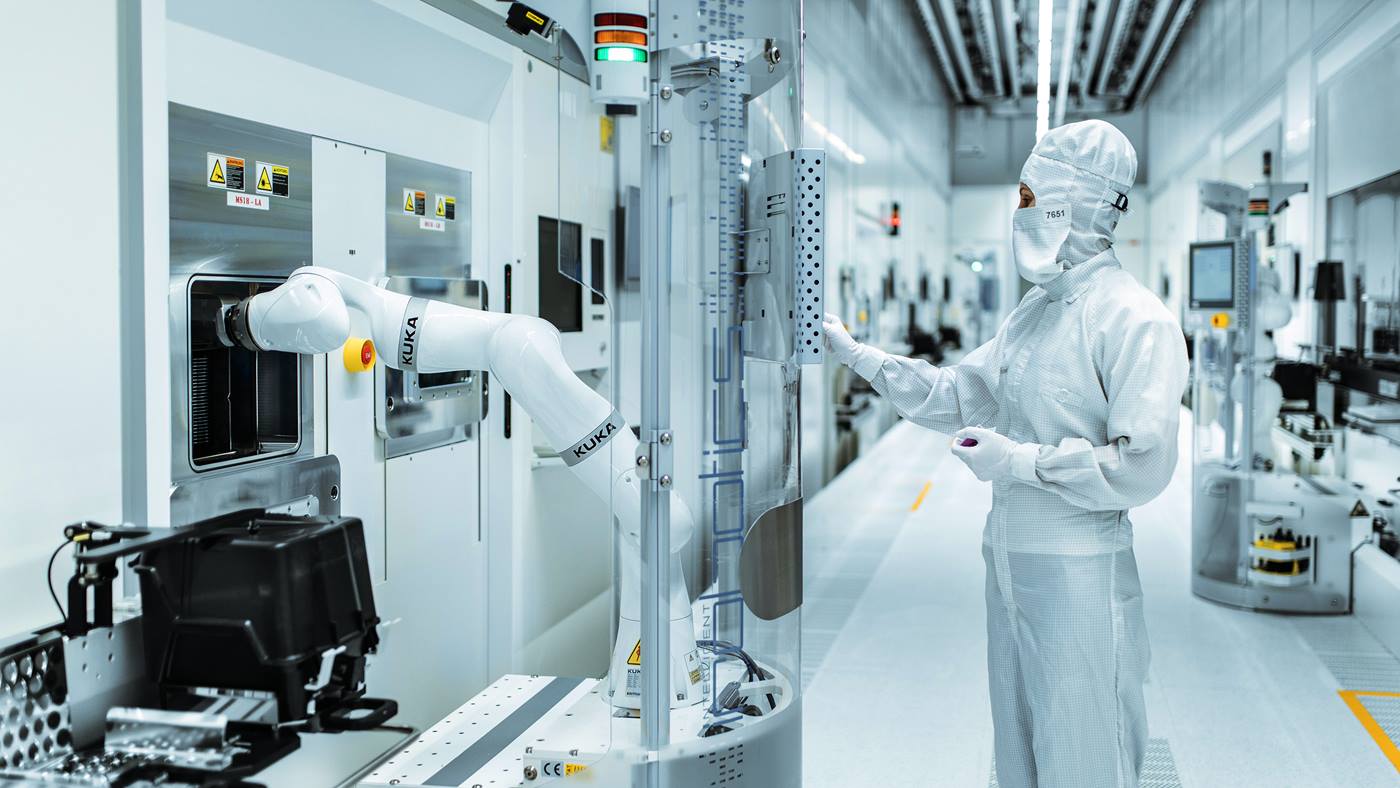

17 台灵敏的晶片搬运机器人为 KUKA 的客户英飞凌确保了效率和安全

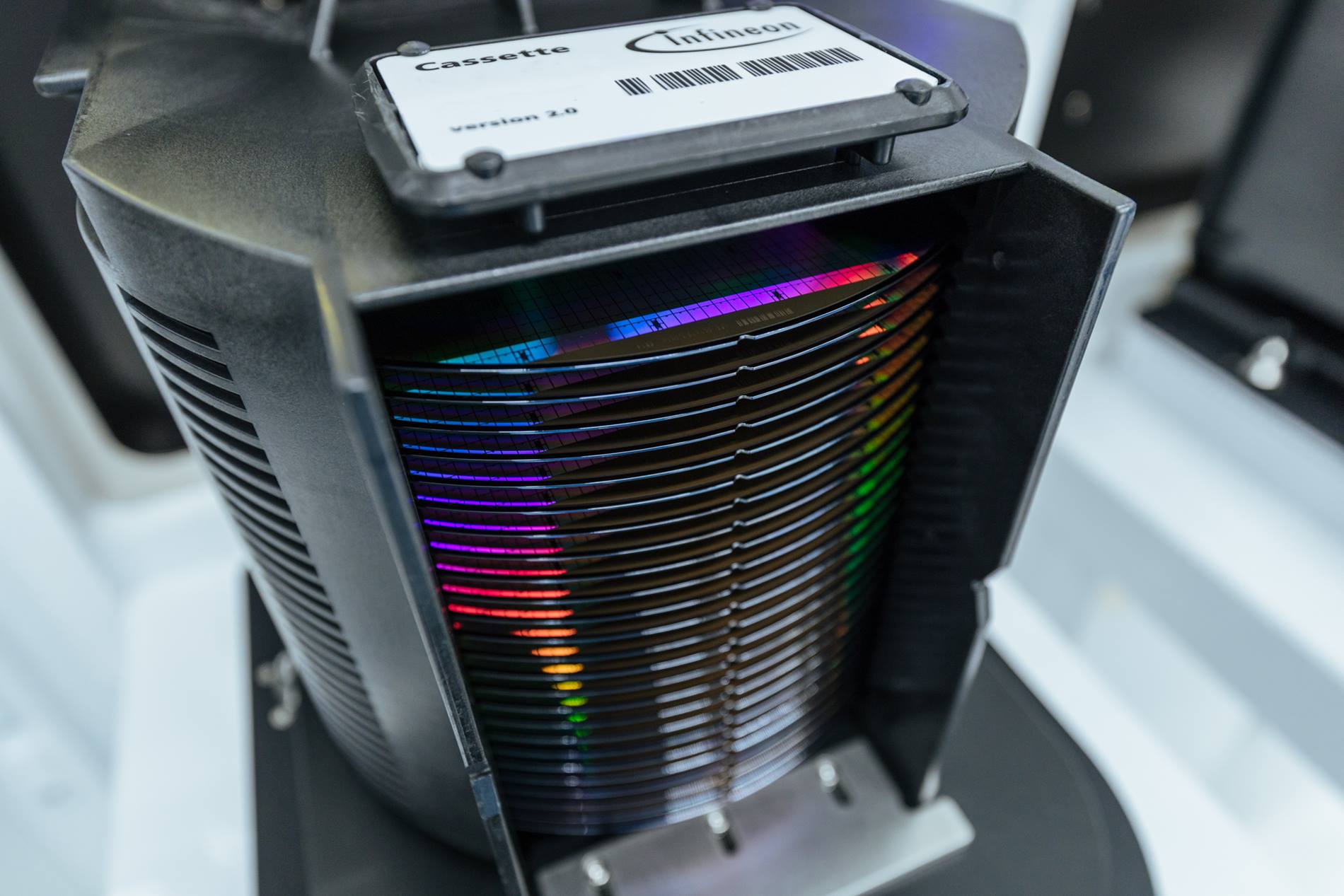

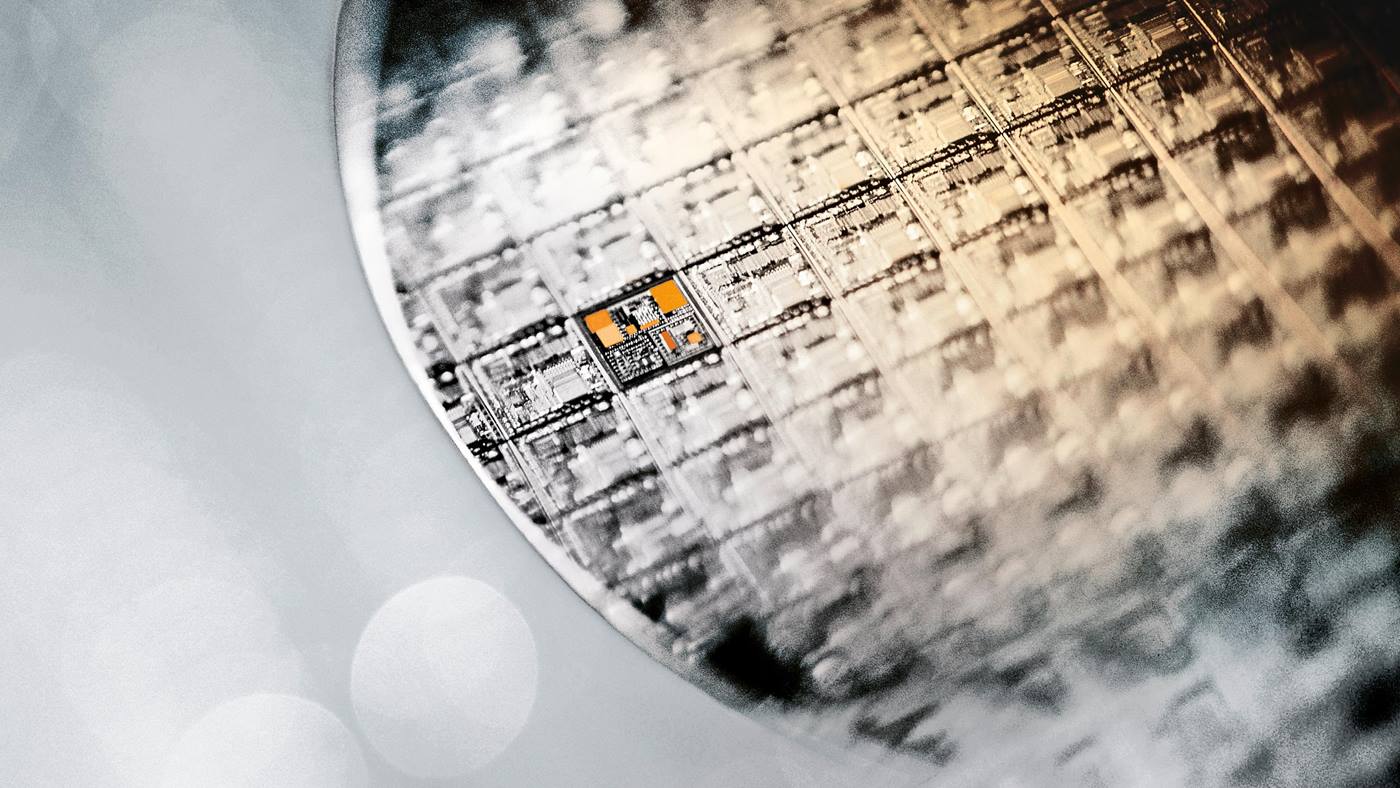

硅晶片并不是真正的协作产品:许多硅晶片的厚度在 40 微米以内,比头发丝还细,而直径却在 150 到 300 毫米之间,相当于一个披萨饼的尺寸。这是一种相对易碎的材料,操作人员无法也不愿意将它拿在手上。为了使这些每盒总价值可能相当于一辆中档汽车的敏感硅晶片变成芯片,它们需要在生产过程中经过高达 1200 个流程步骤,并且每次都要将它们运输到另一个自动化加工站。很明显这正是 LBR iiwa CR 等机器人大显身手的机会。英飞凌的生产基地位于奥地利的菲拉赫,负责生产用于汽车、智能手机、冰箱或服务器农场以及机车驱动单元等的功率半导体。

与系统合作伙伴携手共进,促成解决方案

“在寻找解决方案的过程中,我们注意到了 KUKA 协作机器人。”研发工程师说道。使这些机器人根据 ISO3 适应洁净室内特殊的晶片搬运要求,是一个深入的学习过程,参与其中的英飞凌自动化专家与他们的系统合作伙伴一起携手合作。除了 KUKA 以外,这些合作伙伴主要有负责生产中组装、布线和施工的

Mechatronic Systemtechnik GmbH 专家以及负责设备控制系统的

Micado Automation GmbH 编程人员。

“当时我们还没有关于晶片生产机器人的蓝图。我们共同根据自身的需求量身打造了这些系统。对我们来说,和 KUKA 一样,这些都是实实在在的开创性工作。”Moser 讲述道。这包括了使轻型机器人具备适应洁净室的能力。这对 KUKA 机器人来说也是陌生的“新大陆”。

“所有参与方做出了富有建设性、以解决方案为导向的共同努力,对我们目前的自动化芯片生产的理想运输方案发挥了更大的推动作用。”Moser 如此说道。

在生产微芯片的可行性和必要性之间取得正确的平衡

在 Martin Moser 的团队中,Lisa Ebner 从一开始就参与了将机器人集成到硅晶片的自动化生产流程中。Lisa Ebner 是净室机器人的忠实粉丝:“当我第一次见到 LBR iiwa CR 机器人,我就完完全全被吸引住了:我可能花了数小时观看机器人柔和流畅的运动过程。”这位自动化专家在生产通道上来回研究,在控制台上检查系统并且探寻进一步的方法来完善生产过程。“进行优化时,我们必须在技术物理上的可行性和生产目的的合理性之间找到适当的平衡。我们必须始终找到适合经济生产的方案。”

半导体制造前景的学习进展

“我们现在学到的一切,将使我们走得更远,并将半导体制造的自动化推向更高水平。”位于菲拉赫的 Infineon Austria 公司的生产主管 Bernd Steiner 说道。这家企业为菲拉赫的生产基地投资 16 亿欧元。2021 年年底,这里的功率半导体将实现全自动化生产。“我们的目标是智能工厂将产能精准地投入在所需之处。”Steiner 讲解道。