เป็นเวลาหลายทศวรรษแล้ว ที่

Fronius มีอิทธิพลสำคัญต่อความก้าวหน้าในเทคโนโลยีการเชื่อม และยังได้รับการยอมรับในฐานะผู้นำทางเทคโนโลยีระดับโลกอีกด้วย แม้แต่ในการเชื่อมด้วยหุ่นยนต์ก็เช่นกัน ประมาณ 30 เปอร์เซ็นต์ ของแหล่งพลังงานที่ใช้กันอยู่ทั่วโลกมาจาก Fronius เพื่อคงไว้ซึ่งบทบาทที่โดดเด่นนี้ในตลาดโลก บริษัทจึงได้เปิดศูนย์การวิจัยและพัฒนาแห่งใหม่ใน Thalheim (ออสเตรียตอนบน) เมื่อปลายปี 2011 ที่เกี่ยวข้องกับการลงทุนในผลิตภัณฑ์ต่าง ๆ รวมถึงหุ่นยนต์ KUKA รุ่นล่าสุด โดยเฉพาะอย่างยิ่ง การพัฒนากระบวนการเชื่อมด้วยพลาสม่า CMT, CMT Twin และ TIG เพิ่มเติม

โซลูชั่นหุ่นยนต์ใหม่สำหรับเทคโนโลยีการเชื่อมในอนาคต

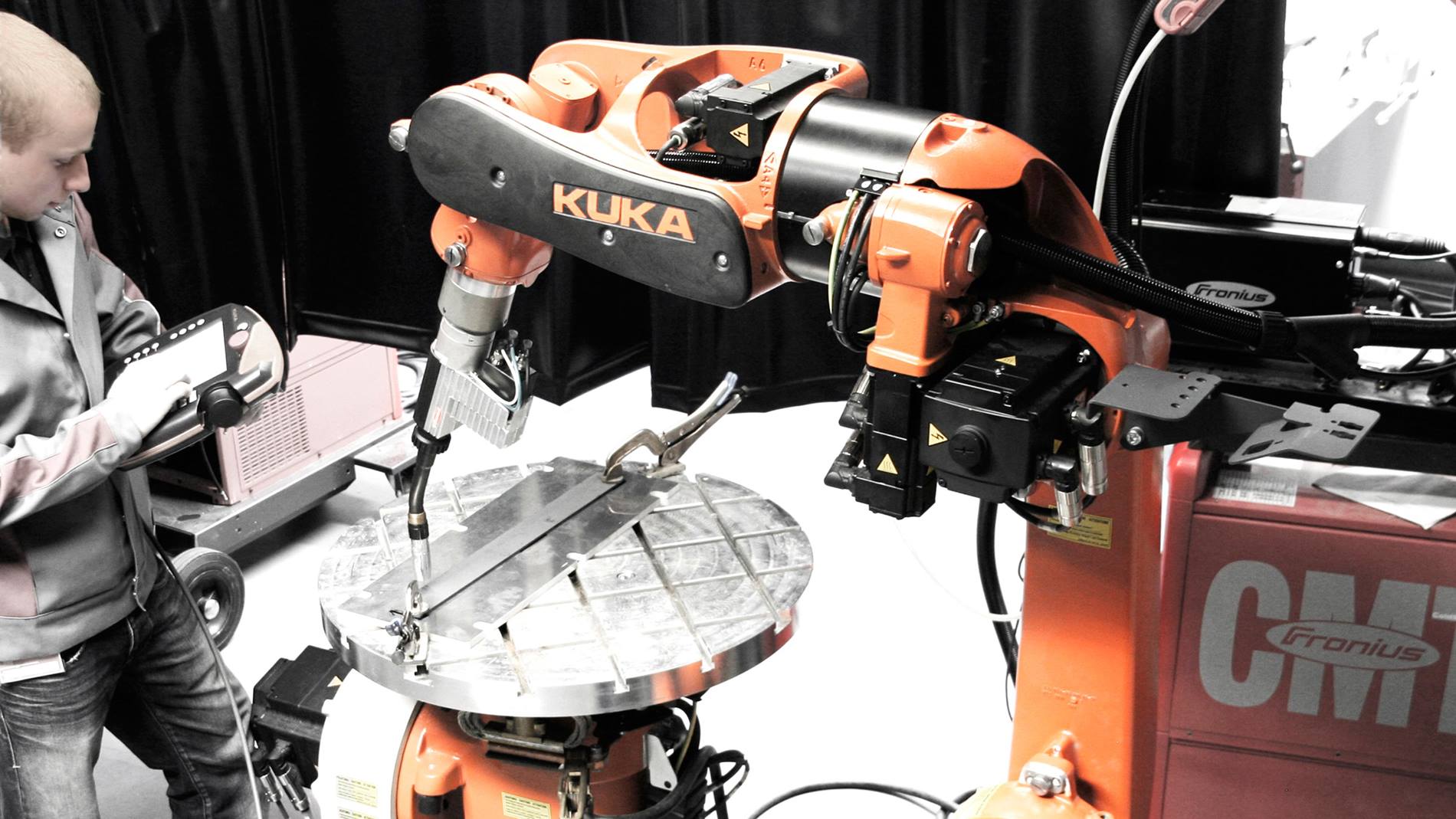

มีการติดตั้งเทคโนโลยีที่ทันสมัยที่สุดและมุ่งสู่อนาคตให้สถานที่ตั้งแห่งใหม่ใน Thalheim สำหรับการพัฒนาเทคโนโลยีการเชื่อมเพื่ออนาคต ดังนั้น บริษัทจึงมองหาโซลูชั่นหุ่นยนต์ใหม่ที่เหมาะสมสำหรับการเชื่อมแบบอัตโนมัติด้วยกระบวนการเชื่อมด้วยพลาสม่า CMT, CMT Twin และ WIG

การใช้งานที่ง่ายช่วยให้สับเปลี่ยนกระบวนการเชื่อมได้รวดเร็ว

ในทางปฏิบัติ บริษัทได้ตัดสินใจเลือกใช้หุ่นยนต์รุ่น KR 16-2 ในการพัฒนาต่อยอดของกระบวนการ CMT Twin Fronius ได้ผสมผสานกระบวนการเชื่อมอาร์คที่ทำงานเป็นอิสระต่อกันสองรูปแบบให้เป็นกระบวนการเดียวด้วยกระบวนการ CMT Twin โซลูชั่นลวดเชื่อมสองชุดใหม่ช่วยให้ใช้กระบวนการถ่ายโอนโลหะเย็น (CMT) สองกระบวนการหรือการผสมผสานจากกระบวนการ CMT หนึ่งและกระบวนการเชื่อมแบบพัลส์ MSG ในหนึ่งระบบ โดยขึ้นกับการออกแบบโครงสร้าง ได้แก่ แหล่งพลังงานสองแห่ง, ปืนพ่นไฟหนึ่งอันและท่อนำลวดเชื่อมที่มีฉนวนแยกจากกันสองท่อ

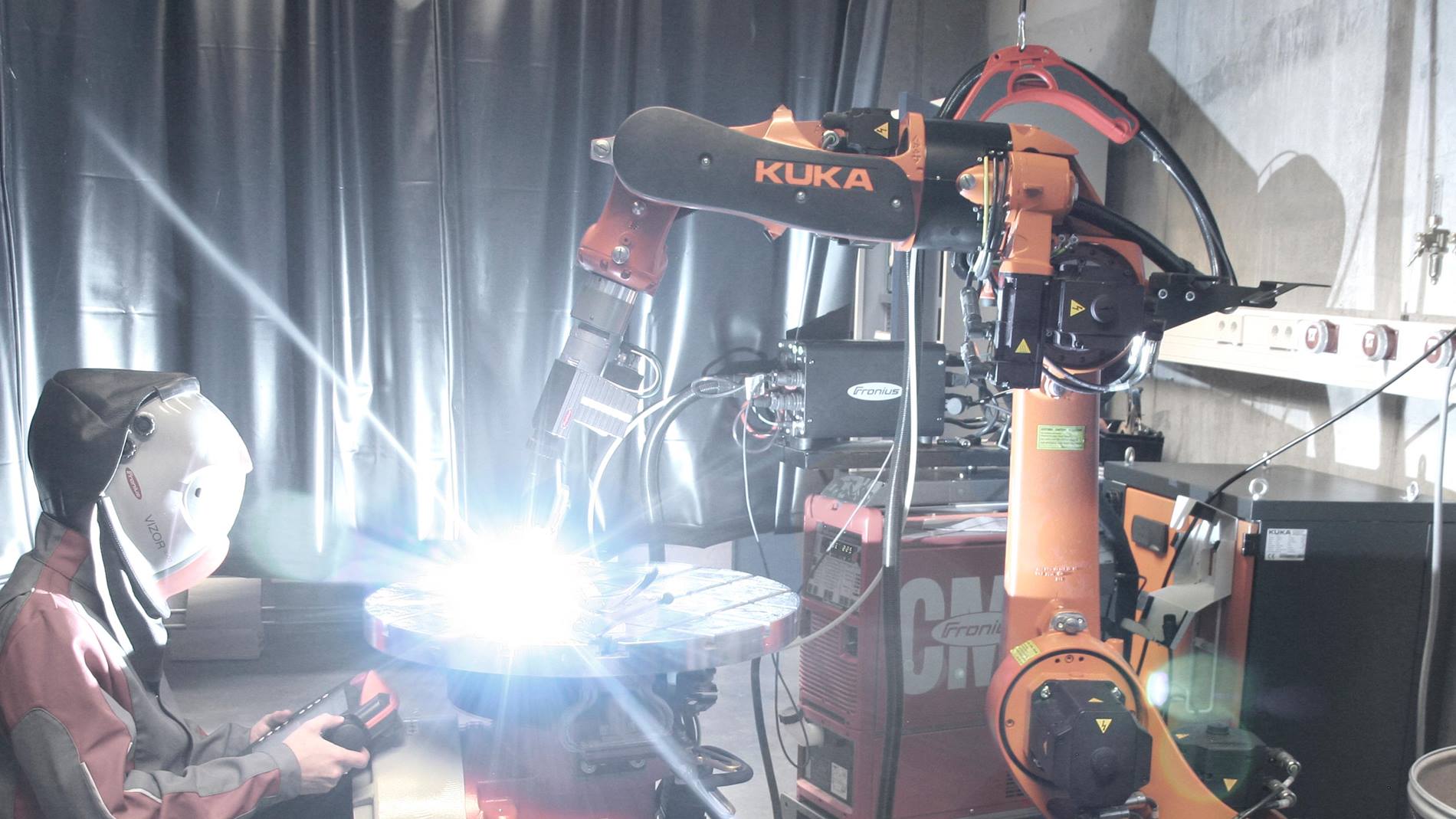

เทคโนโลยีกระบวนการใหม่สำหรับอาร์คที่เสถียรมากตั้งแต่การเริ่มเชื่อมจนถึงการบรรจุปากปล่อง ซึ่งการทำเช่นนี้ทำให้เป็นไปได้ ที่จะเชื่อมแผ่นโลหะที่บางด้วยความเร็วสูงและมีการกระเด็นน้อย รวมทั้งการเจาะลึกและการไหลออกของรอยเชื่อมที่เหมาะสมที่สุด มีการใช้หุ่นยนต์หกแกนขนาดเล็ก KR 5 arc HW สำหรับงานพัฒนาของพลาสมา WIG – กระบวนการของ Fronius

กระบวนการ WIG เป็นกระบวนการสำหรับการใช้งานจำนวนมากด้วยความต้องการด้านคุณภาพสูงสุด เช่น ในการสร้างท่อกลวงหรือถังแรงดัน โดยเป็นผู้รับประกันอย่างไม่มีข้อสงสัยสำหรับคุณภาพที่สูงสุดและยังคงเป็นตัวเลือกอันดับแรกเช่นเคย แม้ว่าจะมีความเร็วต่ำในการเชื่อมและสมรรถนะการหลอมละลายน้อยก็ตาม (หมายเหตุ เมื่อเปรียบเทียบกับ MIG/MAG) อาร์คที่เข้มข้นและเสถียรจะช่วยจัดการกับรอยเชื่อมที่ราบเรียบโดยไม่มีการกระเด็นหรือเศษรอยเชื่อม การเชื่อมด้วยพลาสม่ายังคงมีข้อดีที่สำคัญ โดยเฉพาะกับแผ่นโลหะและชิ้นงานอื่น ๆ ที่มีความหนากว่า

หุ่นยนต์ที่ยืดหยุ่นและซอฟต์แวร์ระบบควบคุมขั้นสูง

การใช้งาน KR 16-2 ในการพัฒนาต่อยอดกระบวนการ CMT Twin มีข้อดีมากมายหลายประการ ความอเนกประสงค์และความยืดหยุ่นทำให้หุ่นยนต์แสดงให้เห็นข้อได้เปรียบที่มีแม้แต่ในการเชื่อมได้ด้วย จุดแข็งอีกข้อ คือ น้ำหนักตัวที่น้อย โดยทำให้มีไดนามิกสูงและทำให้เวลารอบงานที่สั้นเป็นจริงได้

การโปรแกรม การกำหนดค่า การโหลด การทดสอบ การวินิจฉัย การเปลี่ยนแปลง การเก็บข้อมูล เครื่องมือการวางแผนแบบใหม่ KUKA.WorkVisual จะรวบรวมขั้นตอนทั้งหมดของโครงการให้เป็นสภาพแวดล้อมซอฟต์แวร์เดียวที่มีอินเทอร์เฟสและการนำทางด้วยเมนูเหมือนกัน และใช้โดยเป็นสภาพแวดล้อมการโปรแกรมเอนกประสงค์ได้ ดังนั้น ทุกขั้นตอนจึงผ่านแต่ละขั้นตอน ตั้งแต่การวางแผนจนถึงการทำให้ใช้งานได้จริงโดยไร้รอยต่อ นอกจากนั้น ยังสามารถขยายขอบเขตฟังก์ชั่นการทำงานของหุ่นยนต์ด้วยแพ็คเกจซอฟต์แวร์เสริมเฉพาะสำหรับแอปพลิเคชั่น

ด้วยซอฟต์แวร์เชื่อม KUKA.ArcTech ที่ติดตั้งโดย Fronius จึงสามารถตั้งโปรแกรมให้ระบบได้เพียงไม่กี่ขั้นตอน และสามารถปฏิบัติงานได้ทันที Fronius เลือกใช้ KUKA KR 16 arc HW ให้เป็นผู้เชี่ยวชาญด้านการเชื่อมในโครงสร้างเพลากลม สำหรับชุดการทดลองที่มีกระบวนการ CMT แบบดั้งเดิม ช่องเปิดที่กว้างถึง 58 มม. ที่ส่วนแขนและในมือทำให้สามารถทำการเดินชุดท่อเพลากลวงร่วมกันทั้งหมดได้

โซลูชั่นของ KUKA ช่วยให้ประหยัดเงิน เวลาและพลังงานได้

น้ำหนักตัวที่น้อยทำให้หุ่นยนต์แบบยึดติดมีไดนามิกที่สูง และเวลารอบงานที่สั้นที่สุด โดยลดเวลารอบงานลงถึง 30 เปอร์เซ็นต์ นอกจากนั้น น้ำหนักที่น้อยของหุ่นยนต์ยังช่วยให้การใช้งานกับแผ่นฐานธรรมดาราคาประหยัด และมีส่วนช่วยในการใช้พลังงานให้มีประสิทธิภาพของระบบโดยรวมอย่างมีนัยสำคัญ หุ่นยนต์แบบยึดติดรุ่นที่สี่ของ KUKA กำหนดมาตรฐานในด้านความยืดหยุ่น ความเร็ว ขอบเขตการทำงาน และความแม่นยำ การใช้งานซอฟต์แวร์ SafeOperation ของ KUKA ทำให้เครนสามารถเคลื่อนผ่านโรงงานผลิตโดยไม่ติดขัด แม้แต่ เมื่อใช้งานมือจับขนาดใหญ่กว่าที่หุ่นยนต์ ก็ไม่เกิดอันตรายจากการชนกัน นอกจากนั้น หุ่นยนต์ของ KUKA ยังทำงานด้านข้างอย่างประหยัดเนื้อที่ข้างเครื่องดึงก้านเหล็กยึดที่จำเป็น