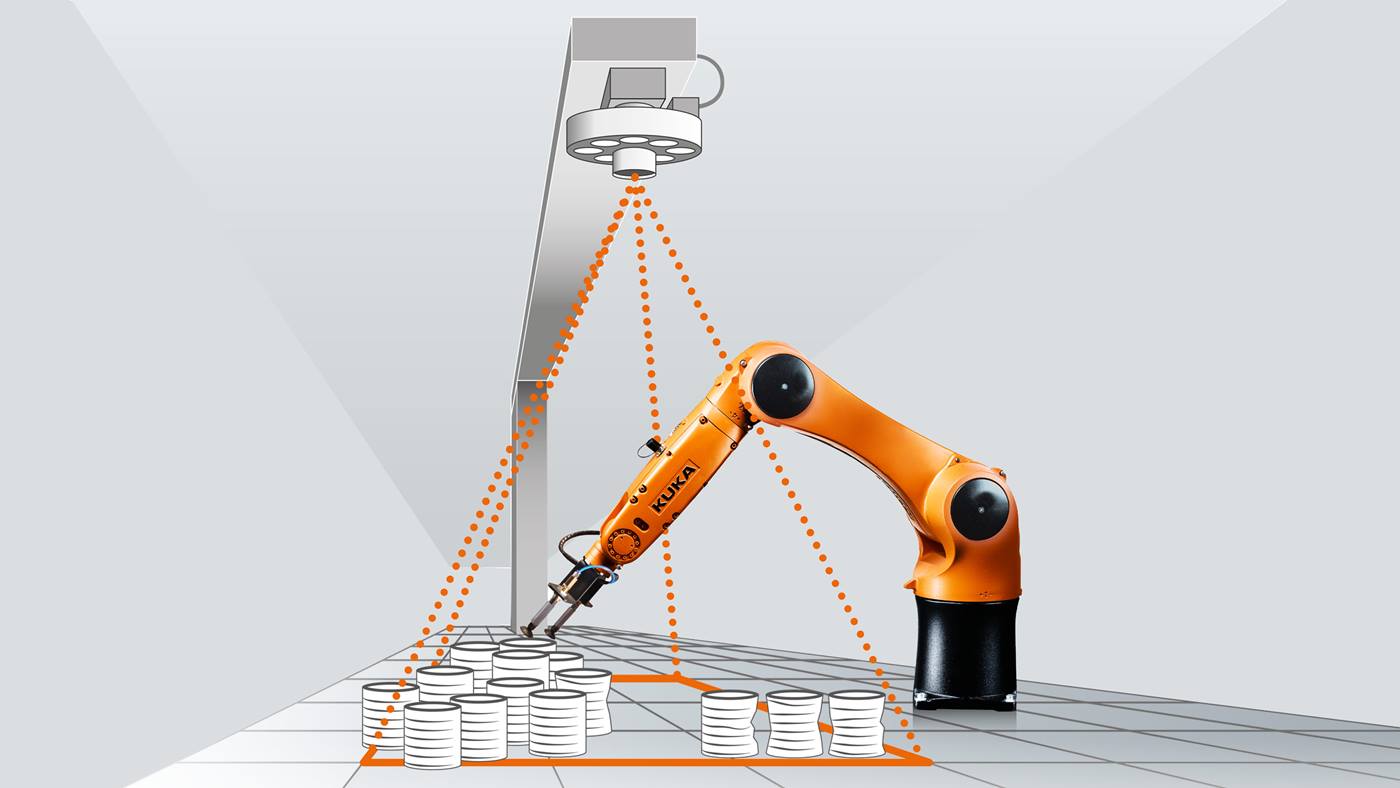

Bildbehandling för identifiering av arbetsstycken

Tack vare industrirobotens sex axlar uppnås maximal flexibilitet jämfört med andra automatiseringslösningar. Det är viktigt att roboten har hög banprecision och är av stabil konstruktion med få svängningsmoment. På grund av de höga kraven på identifiering av kopparstyckena var det nödvändigt att genomföra tester, vilket gjordes i testlaboratorierna hos KUKA Roboter GmbH. Från den första genomförbarhetsundersökningen ända fram till integrationsstödet på plats fick ingenjörsavdelningen hos KUKA hjälp av bildbearbetningsexperter.

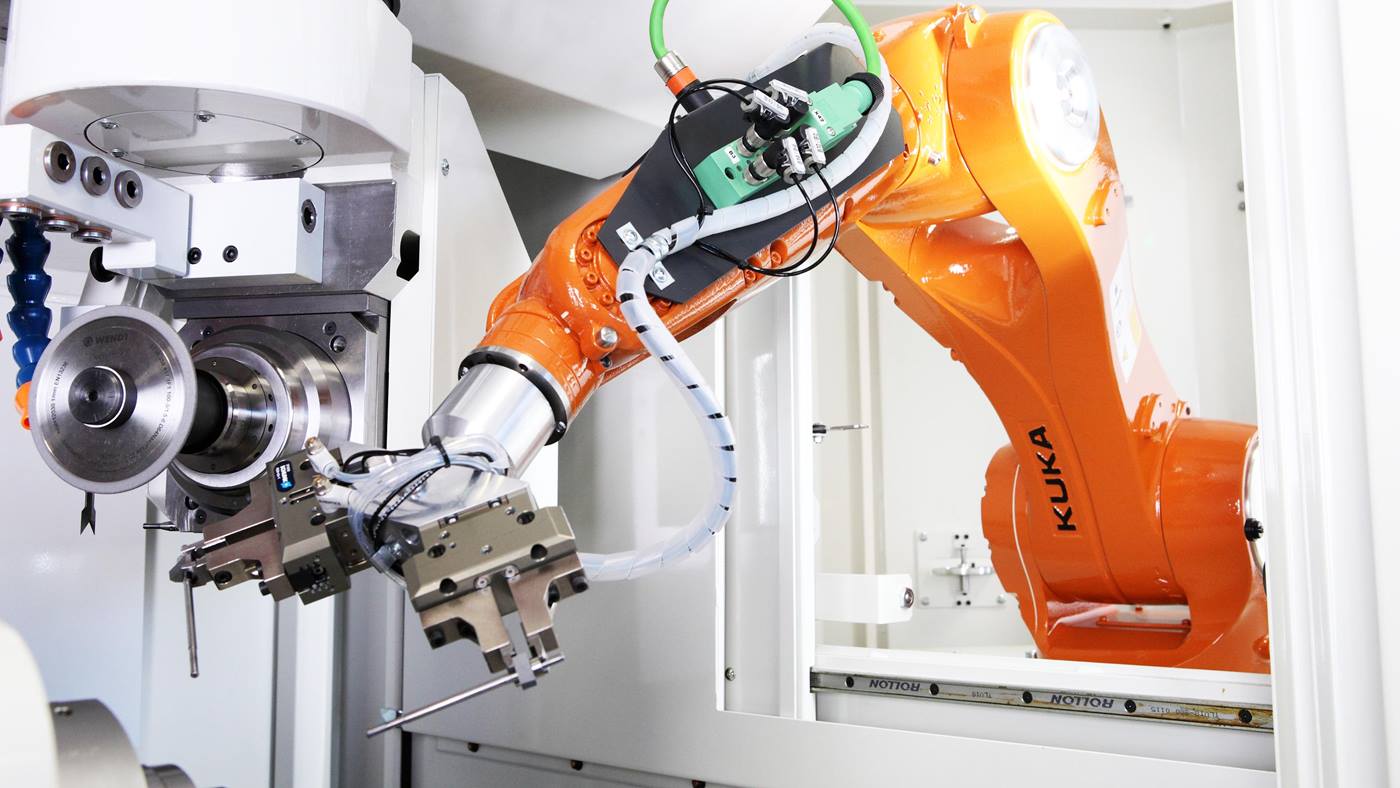

Knippet med profilstänger tillförs och separeras av operatören med en manipulator. Därefter tvärtransporteras stängerna fram till spännfixturen och matas in den via ett rullband. För att fastställa kopparprofilens exakta position använder sig Wieland Anlagentechnik av systemet KUKA.VisionTech, som sköter styrningen av KUKA-roboten.

Kamerasystemets uppgifter överförs till en huvuddator, tolkas av en programvara och skickas sedan vidare till 3D-sågkurvan – en process som före den automatiserade lösningen fortfarande genomfördes för hand med hjälp av skriftliga markeringar. Sågsnitten bestäms av CAD-data och överförs sedan till KUKA-roboten. Därefter gör roboten upp till fyra rumsorienterade kurvsnitt med bandsågen. I nästa arbetsmoment valsas tillspetsningens inre ut, även detta rumsorienterat, så att den mjuka kopparn kan solidifieras.

Kombination av KR FORTEC och KUKA.VisionTech

För att den tunga och utskjutande MEBA-bandsågen (1,35 m axelavstånd och yttermått på över 2 m) samt processkrafterna ska kunna lyftas på bästa sätt beslutade Wieland Anlagentechnik att använda sig av en tunglastrobot från KUKA ur serien KR FORTEC med 360 kg bärlast. Den övertygar med sin svängningsfattiga rörelse och säkra såghantering.

Namnet KR FORTEC står för kraft och dynamik – härlett från force och forte. Jämfört med föregångarserien är fördelarna med KR FORTEC-familjen tydliga. Bytet från rem- till kugghjulsteknik innebär att remmarna inte behöver bytas varje år, vilket minskar underhållskostnaderna. Jämfört med föregångarmodellen kunde KUKA öka axelhastigheterna med upp till 18 procent, vid samma bärlast och räckvidd. Det minskar cykeltiderna avsevärt.