Bildverarbeitung zur Werkstückerkennung

Durch die sechs Achsen des Industrieroboters werde eine maximale Flexibilität gegenüber anderen Automatisierungslösungen erreicht. Dabei sollte der Roboter über eine hohe Bahngenauigkeit und einen stabilen, schwingungsarmen Aufbau verfügen. Aufgrund der anspruchsvollen Anforderungen an die Erkennung der Kupferwerkstücke waren im Vorfeld Tests nötig, die in den Versuchslaboren der KUKA Roboter GmbH durchgeführt wurden. Von der ersten Machbarkeitsstudie bis hin zur Integrationsunterstützung vor Ort standen der KUKA Engeneeringabteilung Bildbearbeitungsexperten zur Seite.

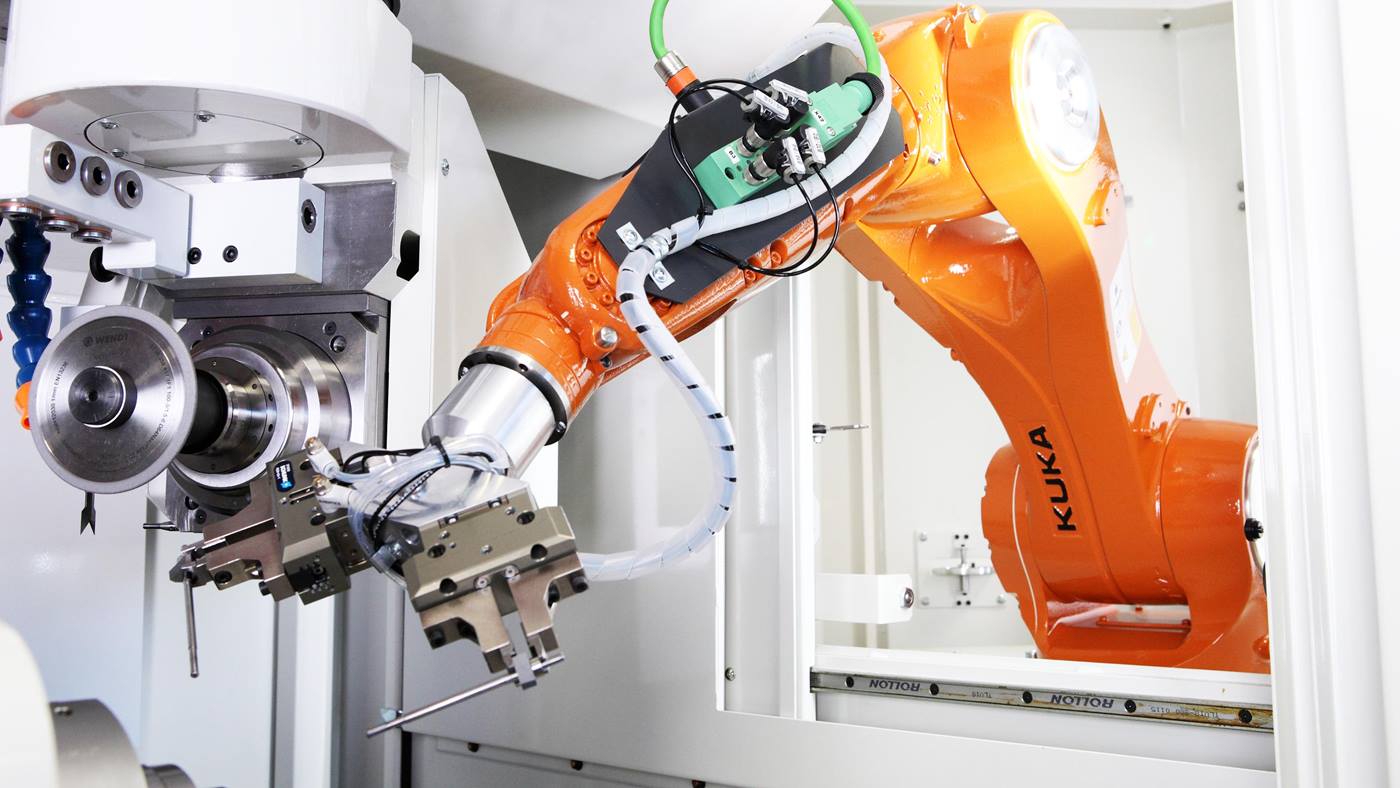

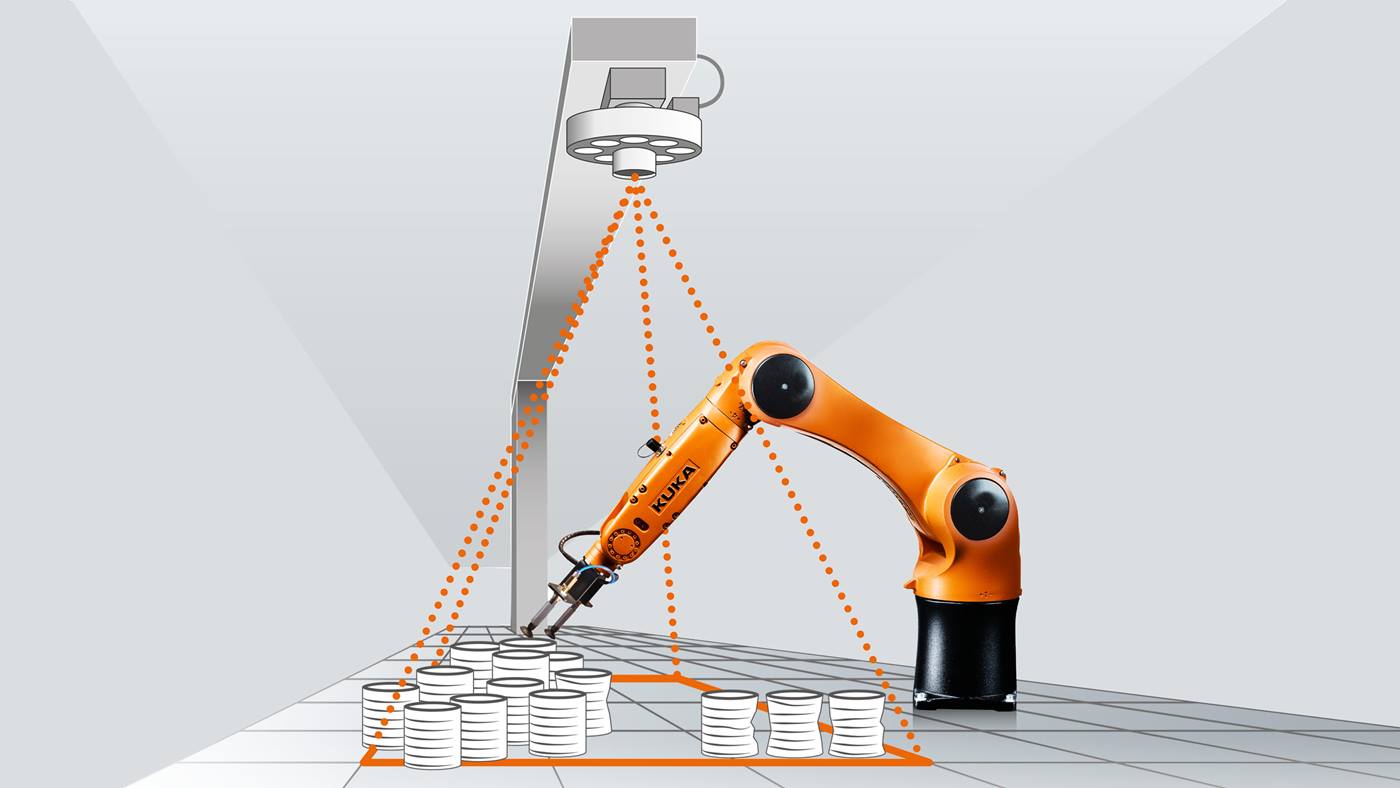

Das Bündel aus Profilstangen wird zunächst zugeführt und mithilfe eines Manipulators vom Bediener vereinzelt. Im Anschluss erfolgen der Quertransport bis zur Position der Spannvorrichtung und die Zuführung in ebendiese durch einen Rollengang. Um die genaue Lage der Kupferprofile zu erkennen, setzt Wieland Anlagentechnik auf das KUKA.VisionTech System, welches am KUKA Roboter angebracht und geführt wird.

Die Daten des Kamerasystems werden an einen Leitrechner übermittelt, über eine Software interpretiert und anschließend als 3D-Sägekurve ausgegeben – ein Vorgang, der vor der automatisierten Lösung noch per Hand mittels schriftlicher Markierung erfolgte. Auf Basis von CAD-Daten werden die Sägeschnitte festgelegt und an den KUKA Roboter übermittelt. Dieser führt anschließend bis zu vier raumorientierte Kurvenschnitte mit der Bandsäge aus. Im darauf folgenden Arbeitsschritt wird die so entstandene Anspitzseele, ebenfalls räumlich orientiert, ausgewalzt, um das weiche Kupfer zu verfestigen.

Kombination von KR FORTEC und KUKA.Visiontech

Um die schwere und ausladende MEBA-Bandsäge (1,35 m Achsabstand und Außenmaße von über 2,00 m) und die Prozesskräfte ideal aufnehmen zu können, entschied man sich bei Wieland Anlagentechnik für den Einsatz eines KUKA Schwerlastroboters aus der KR FORTEC Serie mit 360 kg Traglast. Dieser überzeugt durch die schwingungsarme Bewegung und sichere Führung der Säge.

Der Name KR FORTEC steht für Kraft und Dynamik – abgeleitet von Force und Forte. Im Vergleich zur Vorgängerserie liegen die Vorteile der KR FORTEC Familie auf der Hand. Durch die Umstellung von Riemen- auf Zahnradtechnik entfällt der jährliche Riementausch, das reduziert Wartungskosten. Bei gleicher Traglast und Reichweite konnte KUKA die Achsgeschwindigkeiten im Vergleich zum Vorgängermodell um bis zu 18 Prozent steigern. Das reduziert die Taktzeiten signifikant.