KR 360 FORTEC 它来,它见,它锯

维兰德工业生产设备有限公司 (Wieland Anlagentechnik) 使用库卡重载机器人进行 3D 立体锯切。

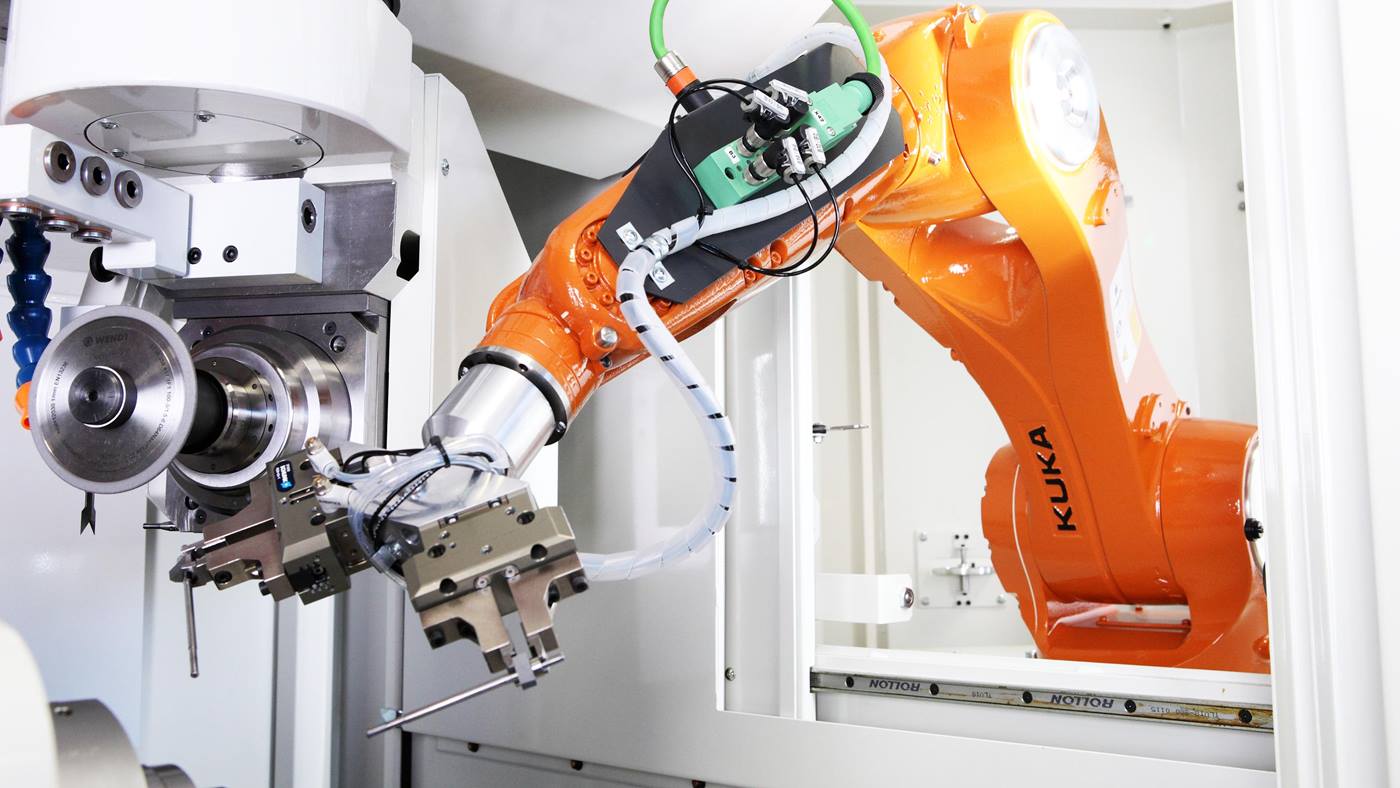

位于德国新乌姆市 (Neu-Ulm) 的维兰德工业生产设备有限公司 (Wieland Anlagentechnik GmbH) 是半成品制造商维兰德工厂股份公司 (Wieland-Werke AG) 的子公司,拥有 50 名员工,致力于针对客户的个别需求研发并制造用于机械加工的 高效特种机器和生产设备。透过维兰德工业生产设备有限公司的模块化零组件产品 系列,可对复杂加工流程进行结构性划分和精确规划,并确实实施。例如近期在新乌 姆市进行的应用项目:应客户要求设计一个设备方案,要求将用于精加工的铜质型材 棒在拉床上进行拉削,并接着进行硬化。在铜棒拉削技术中使用一个装有 MEBA 带 型锯的库卡机器人。

「我们一直在寻找一种可以将拉削过程完全自动化的解决方案」,维兰德工业生产设 备有限公司的开发、营销和销售部负责人 Andreas Wiedmann 解释道。「工件在加工位置上夹紧时无法进行校准,只能固定。这就要求必须根据工件的空间位置来调整锯切面,然而,材料厚度和锯切方向在这个过程中会发生变化。」相较于以前的半自动化解决方案,这个方案明显地为员工改善了设备的人体工学设计。「为了在空间内 能够自由独立地进行锯切,我们只采用使用一个机器人的解决方案」,Wiedmann 继续说道。

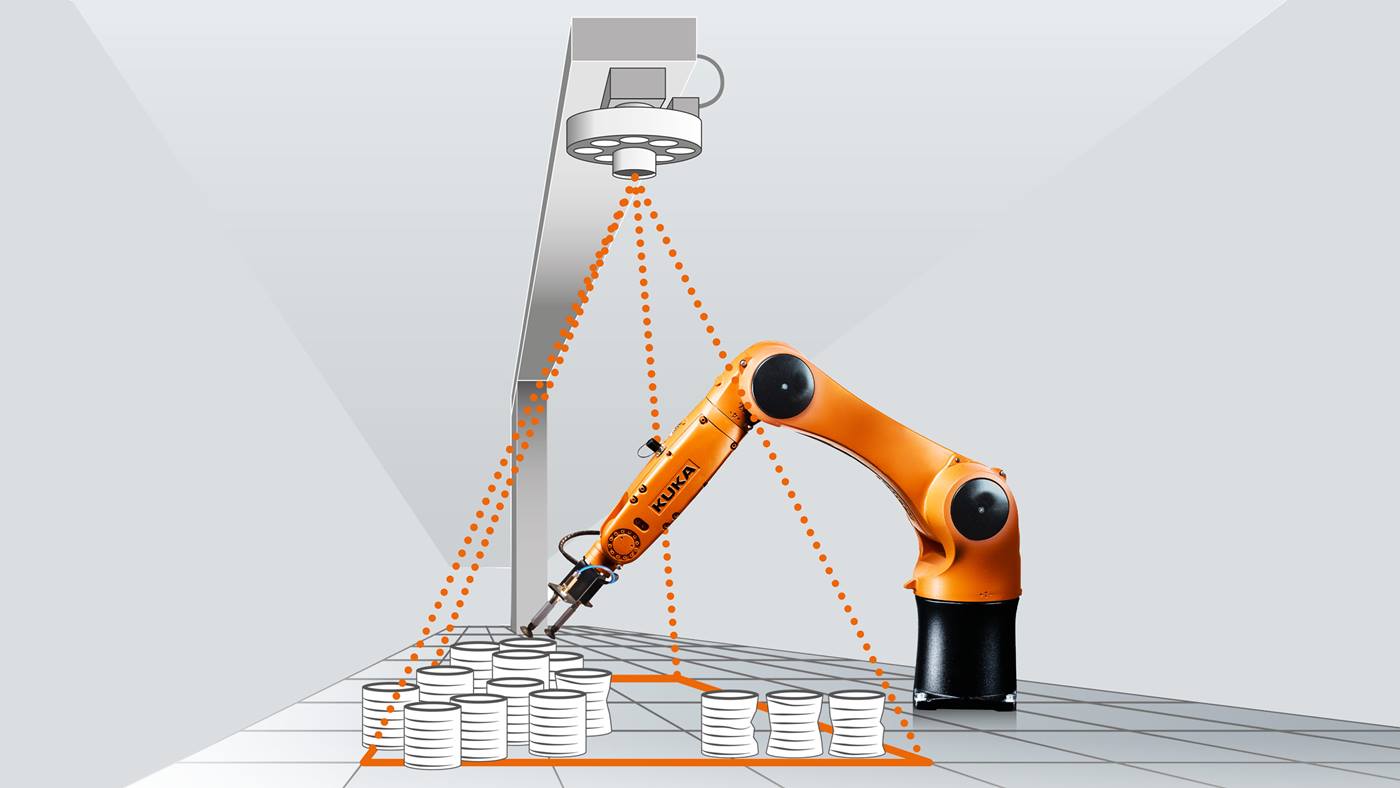

与其它自动化解决方案相比,具备六轴的工业机器人可发挥最大的灵活性。同时,该机 器人轨迹精度高,并具备一个无振动的稳定结构。由于在识别铜制工件时的要求比较 严格,因此必须事先在库卡机器人有限公司的实验室内进行测试。从最初的可行性研 究直到现场整合支持,都有图像处理专家随时为库卡工程设计部门提供协助。

首先,将成束的型材棒输入,由操作员借助机械手将其分开。接着再横向输送至夹紧 装置的位置,并由滚筒输送机送入夹紧装置。为了识别铜质型材的精确位置,维兰德工 业生产设备有限公司采用了 KUKA.VisionTech 系统,该系统安装在库卡机器人上受到 操作。这套系统将摄影系统的数据传输到主机上,透过软件进行解读,然后作为 3D 立体锯切曲线输出(这一过程在自动化解决方案之前仍需透过手动方式利用标记来完成) 。基于 CAD 数据定义锯切面,并传送给库卡机器人。然后,机器人根据空间定向使用带 型锯执行最多四次的曲线切割。在接下来的工序中,将拉削后的芯材同样根据空间定 向进行滚压,以使软铜硬化。

为了能毫无问题地承载沉重且悬伸的 MEBA 带型锯(轴距 1.35 m,外部尺寸超过 2.00 m)和加工作用力,维兰德工业生产设备有限公司选择使用了承载能力 360 kg 的库卡 KR FORTEC 系列重载型机器人。锯子的低振动运动和安全导向,是这款机器人令人折 服之处。「KR FORTEC」这个名字代表力量和动力——源自 Force 和 Forte 这两个意为「 力量」的词。与之前的机型系列相比,KR FORTEC 系列的优势一目了然。从皮带技术转 换到齿轮技术后,不再需要每年更换皮带,因而降低了保养费用。在负载能力和作用 范围不变的情况下,相较于之前的机型,轴速度提高幅度最大可达 18%,节拍时间由 此显著降低。

此外,为了使规划更加简单并且确保用户可轻松完成 KR FORTEC 的改装操作,还对库卡大家族中的产品名称进行了相应调整,同时接口保持不变。库卡维持一贯的相同部件设计策略,保养和备件费用由此大大降低。

此外,为了使规划更加简单并且确保用户可轻松完成 KR FORTEC 的改装操作,还对库卡大家族中的产品名称进行了相应调整,同时接口保持不变。库卡维持一贯的相同部件设计策略,保养和备件费用由此大大降低。而为了进行组件识别,维兰德工业生产设备有限公司还采用了由软件和摄影机组 成的 KUKA.VisionTech 功能包。透过 KUKA.VisionTech 功能包,不仅可以操作固定 式摄影机,也可以操作直接安装在机器人上的摄影机。「onBoard」解决方案无需单独的计算器硬件便可实施,由此减少了额外费用,因为加工中省去了外部图像处理器。

KUKA.VisionTech 以 Cognex 公司的图像处理数据库为基础,该公司在图像处理领域中属于国际市场领先企业。在此,应用程序完全采用了库卡典型的易用型设计。

如此一来,我们不仅能够在工件定向不同的情况下显著 地提高过程重复精度,还可以改善工作位置上的人体工学设计

对于后置工序--即滚压拉削后芯材以及随后将芯材从 底模中拉出- -工件的高重复精度也可确保过程的可靠性。维兰德工业生产设备有限公司在金 属加工国际专业博览会上展示了新的解决方案。

下载