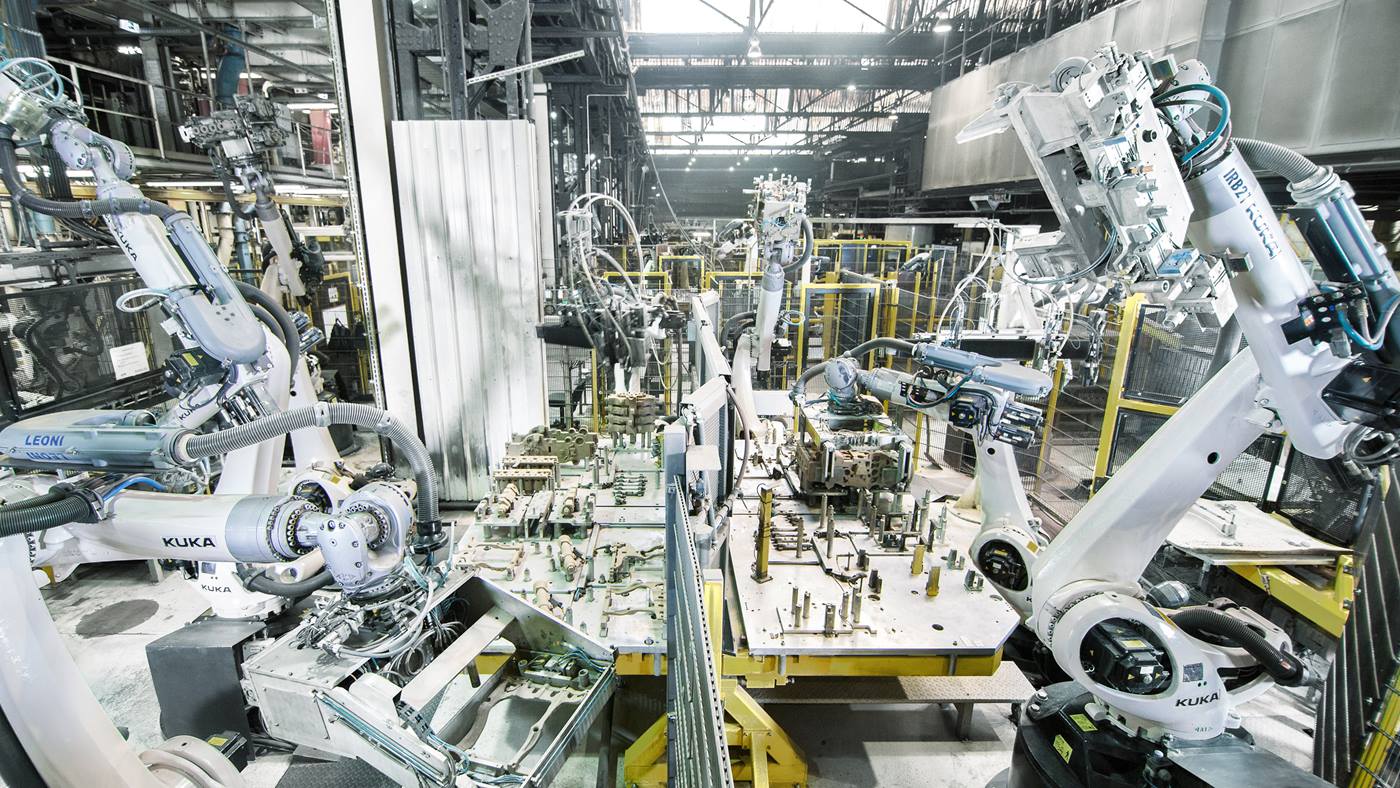

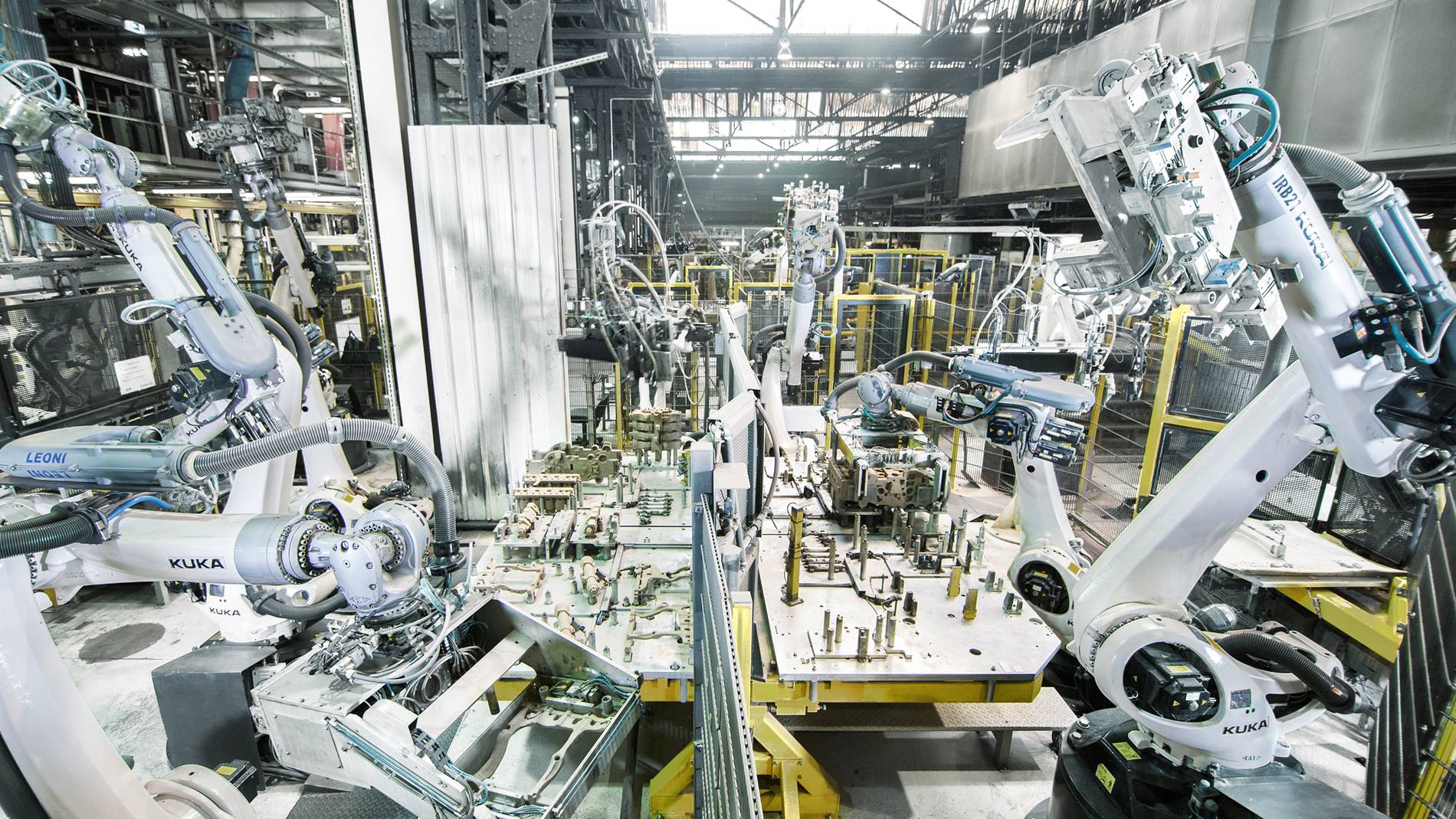

KUKA-robot vid monteringslinjen hos NEUE HALBERG GUSS

25 KUKA-robotar sköter den helautomatiska monteringen av kärnpaket för vevhus hos NEUE HALBERG-GUSS.

I Saarbrücken och Leipzig tillverkar och utvecklar NEUE HALBERG-GUSS GmbH med 2 250 anställda motorblock, cylinderhuvuden för industriella motorer av gjutjärn och färdiggjutna vevaxlar. Företaget är marknads- och teknikledande i Europa.

Produktutbudet spänner från små trecylindriga motorblock för personbilar till V8-aggregat för nyttofordon med enorma volymer. Dessutom tillverkar man lagertunnlar i segjärn och bottenplattor i aluminium. Till kunderna hör stora bil- och nyttofordonstillverkare som Volkswagen, Daimler, BMW, Audi, MAN, Scania och Iveco.

Helautomatisk montering tag vare högst tre olika robotstorlekar

Företaget har letat efter en automatiseringslösning för hela monteringen av kärnpaket för vevhus på fabriken i Saarbrücken. ”Som erfaren och kompetent utvecklingspartner vägleder vi våra kunder från produktidé till serietillverkning.

Att konstruera kärnpaket på ett sådant sätt att de kan monteras helautomatiskt är en stor utmaning”, förklarar Peter Koch, projektledare på NEUE HALBERG-GUSS. Då är robotbaserad automatisering den mest flexibla, mest produktiva och kvalitetsmässigt bästa lösningen. Som mest fick tre olika robotstorlekar användas i monteringen av kärnpaket för vevhus.

Dessa skulle å ena sidan vara optimalt utrustade för gjuterimiljöns särskilda förhållanden och å andra sidan möjliggöra ett särskilt platsbesparande och kompakt cellkoncept.

Den passande KUKA-roboten för varje arbetssteg

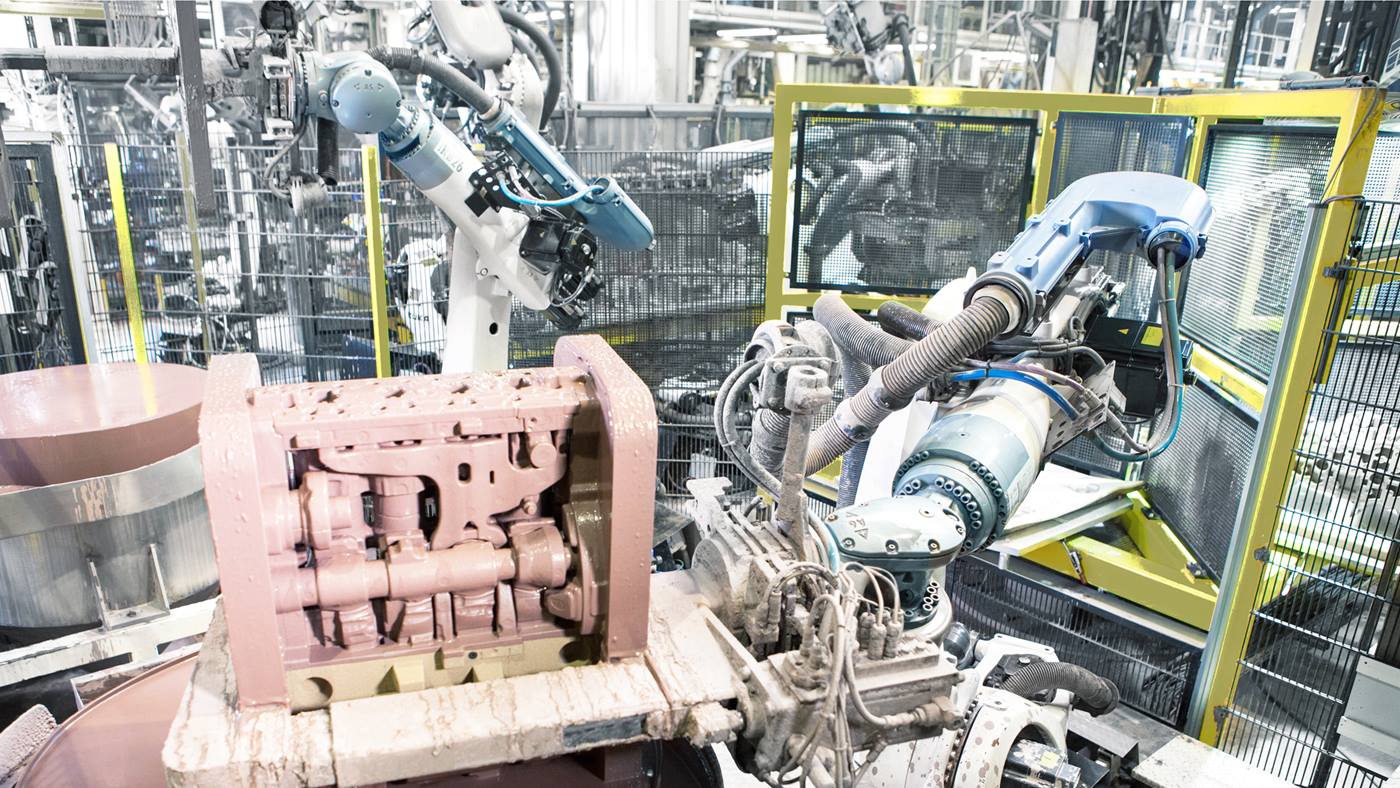

25 KUKA-robotar ger ett helautomatiska flöde med högsta precision för samtliga monteringssteg. De första robotarna i monteringsprocessen är KR QUANTEC foundry-robotarna. De hämtar först hela satsen med kärnor, som består av kylvattenmantel, balansaxlar, kanalkärnor, vattenpumpskärna, termostatkärna, hjulkärna och vevhuskärna samt en bottenkärna ur kärnskjutmaskinen och lägger dem på vridborden.

Borden vrids sedan 180 grader till de mindre KR 5 arc robotarna. Vid den delmontering och avgradning som följer kommer de flexibla KR 5 arc och KR AGILUS-robotarna till användning – de arbetar både ovanifrån, från socklar på sidan och upprätt stående. De gradar och monterar termostatkärnan och gör med högsta precision borrhål i vattenpumpen, hjul- och vevhuset, kylvattenmantelkärnan och vev- och bottenkärnan.

Efter att vridborden vridits tillbaka till utgångspositionen hämtar tre nya KUKA-robotar ur serien KR QUANTEC kärnorna och lägger dem på ytterligare ett vridbord för delmontering. Även detta bord vrids 180 grader innan två KR 300-robotar lägger ifrån sig det färdigmonterade paketet.

Nästa robot hämtar paketet och tar det till den stationära skruvstationen. Efter att det skruvats ihop lägger den sexaxliga roboten det på ett vridbord, som tar det färdigmonterade paketet till blackningscellen. Där tar en KR 300 paketet och doppar det i blacket. Genom att vända och vrida på det ser roboten till att hinnan av black blir jämn och låter sedan paketet droppa av. Efteråt läggs det blackade paketet tillbaka på vridbordet och bordet vrids återigen 90 grader till en manuell kontrollstation.

Efter att operatören har gett frigivning hämtar den sista roboten i ensemblen kärnpaketet och lägger det i en hylla med nio platser. När alla nio platser är fyllda med våta, nyblackade kärnpaket körs hyllan till torkugnen innan de färdiga produkterna tilldelas sin plats i höglagret.

25 robotar samspelar som i en orkester

Med sitt rika utbud av robotar kunde KUKA erbjuda passande lösningar både för vitt skilda arbetssteg och för samspel mellan de enskilda robotarna. De 25 robotarna hos NEUE HALBERG-GUSS är numera lika samspelta som en orkester. Sammanlagt tolv KR 300 R2500 ultra F, elva KR 5 arc och två KR 6 R900 sixx medverkar sedan 2013 i den helautomatiska monteringen av kärnpaket för vevhus.

Med KR 300 R2500 ultra F-robotar satsar NEUE HALBERG-GUSS på riktiga gjuteriexperter. Robotarna i produktserien KR QUANTEC ultra utmärker sig på marknaden genom sin kombination av hög bärlast med högsta möjliga prestanda och ett slimmat utförande. Det ideala användningsområdet är hantering av tunga komponenter och bearbetning med högsta precision.

I foundry-utförandet med lut- och syratålig gjuterihand som klarar smuts och damm och under korta perioder kan utstå temperaturer på upp till 180 °C. KR 5 arc-robotarna och KR AGILUS-modellen övertygar i monteringsprocessen med högsta precision, flexibilitet och hastighet. Detta gjorde att robottyperna ur smårobotsegmentet och de lägre bärlastområdena kunde byggas in i det kompakta cellkonceptet på ett sätt som är särskilt platsbesparande.

”Den robotbaserade anläggningen har lett till en ökning av produktivitet och kvalitet på 50 procent vardera

Hög kvalitet vid låga kostnader

Idag monterar robotorkestern omkring 400 kärnpaket per skift. Dessutom lyckades man sänka tillverkningskostnaderna betydligt. Den robotbaserade automatiseringslösningen garanterar dessutom att monteringen av kärnpaket för vevhus håller en konstant hög kvalitet.