Minskning av produktionstiden med 50 procent

ALNEA Sp. z.o.o. med huvudsäte i Warszawa erbjuder sina kunder individuell utveckling och produktion av mekanisk, elektrisk eller pneumatisk, halv- eller helautomatisk testutrustning. Det polska företaget är specialiserat på selektivlödning. Den flera år gamla styrningen ALNEA-ZEUS från ALNEA var dock i behov av en omfattande förnyelse för att även i framtiden kunna uppfylla standarderna som bestämts av den internationella fackorganisationen för kretskorts- och elektronikindustrin (IPC).

Den nya versionen av lödstyrdonet behövde ha åtkomst till samtliga processparametrar, t.ex. att tillhandahålla relevanta material för lödning, ange deras exakta positionering eller förhindra att droppar av lod hamnar utanför arbetsområdet. ALNEA implementerade den nya versionen i nära samarbete med KUKA Robotics från Augsburg. Tack vare en KUKA KR AGILUS-roboten kunde lödningsprecisionen förbättras avsevärt, felkällor elimineras och produktionstiden minskas med 50 procent.

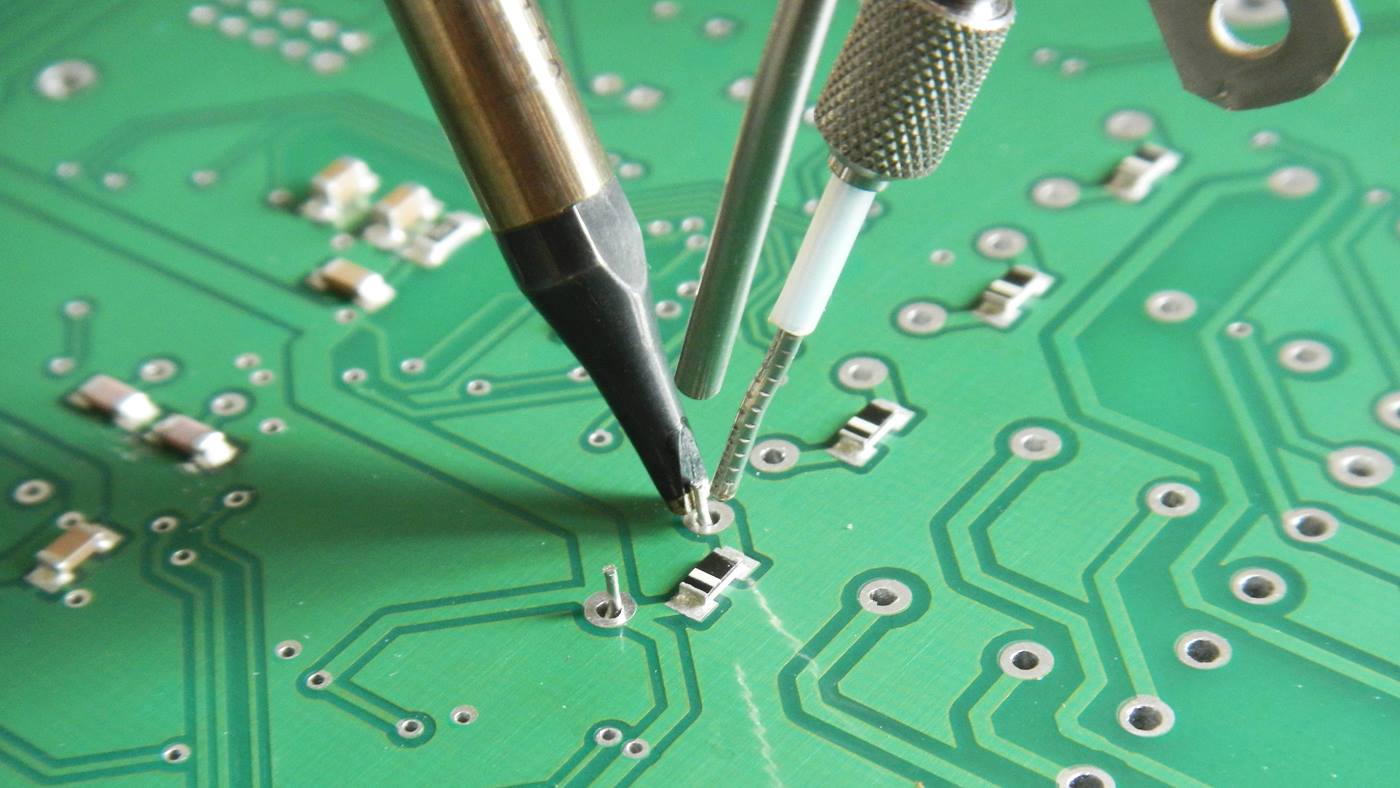

Lödtekniken i den så kallade Trough-Hole-Technology (THT) kräver största möjliga precision. De variabla parametrarna som flussmedelsmängd, förvärmningstid och -temperatur, fuktningstid eller lödtemperatur påverkar materialet på olika sätt. Dessutom måste man ta hänsyn till påverkande faktorer som utgår från materialet. De små strukturerna och minimala avstånden till komponenter som inte får blir fuktiga lämnar inget utrymme för fel. Reparationsprocesser i THT är tidskrävande, kostsamma och ofta inte repeterbara, ibland inte ens tillåtna.

Elektronikbranschen siktar därför på nollfelsprocessen. ”En pålitligt kontrollerad selektivlödning är det avgörande första steget mot en nollfelsproduktion hos våra kunder”, förklarar Krzysztof Kamiński, ordförande på ALNEA Sp. Z.o.o.

Fel undviks genom processövervakning och korrigering

En väsentlig orsak till fel i selektivlödningen är lödbryggor som uppstår t.ex. vid blyfri lösning i och med lödlegeringens låga vikt eller på grund av otillräcklig tillförsel av flussmedel. Alla involverade steg i processen kan på så sätt övervakas tillförlitligt. Felaktigt eller oprecist placerade komponenter kan också leda till problem under selektivlödningen. Även övervakningen av deras position och eventuell korrigering är då avgörande.