50% 단축된 생산 시간

폴란드 바르샤바(Warszawa)에 본사가 있는 ALNEA Sp. z.o.o.는 특정한 고객 요구사항에 맞춰 기계, 전기 또는 공압식, 반자동 또는 완자동 테스트 장치를 개발하고 생산합니다. 이 폴란드 회사는 셀렉티브 솔더링 공정을 전문으로 다룹니다. 하지만 앞으로도 인쇄회로기판 및 전자산업 국제협회(IPC)에서 요구하는 표준에 부합하기 위해 몇 년 전 ALENA가 개발한 제어장치 ALNEA-ZEUS는 전반적인 개정이 필요했습니다.

새 버전의 납땜 컨트롤 유닛은 이제 모든 공정 변수에 접근할 수 있어야 했습니다(예: 납땜 공정에 필요한 재료 준비, 정확한 위치 설정 또는 땜납 방울이 작업 영역에 떨어지지 않도록 방지). ALNEA는 독일 아우크스부르크(Augsburg)에 위치한 KUKA Roboter와 긴밀하게 협력하여 새로운 개발을 구현해냈습니다. KUKA KR AGILUS 로봇 덕분에 납땜 공정의 정밀성을 상당히 개선하고, 오류의 원인을 제거하며, 생산 시간을 50% 단축할 수 있었습니다.

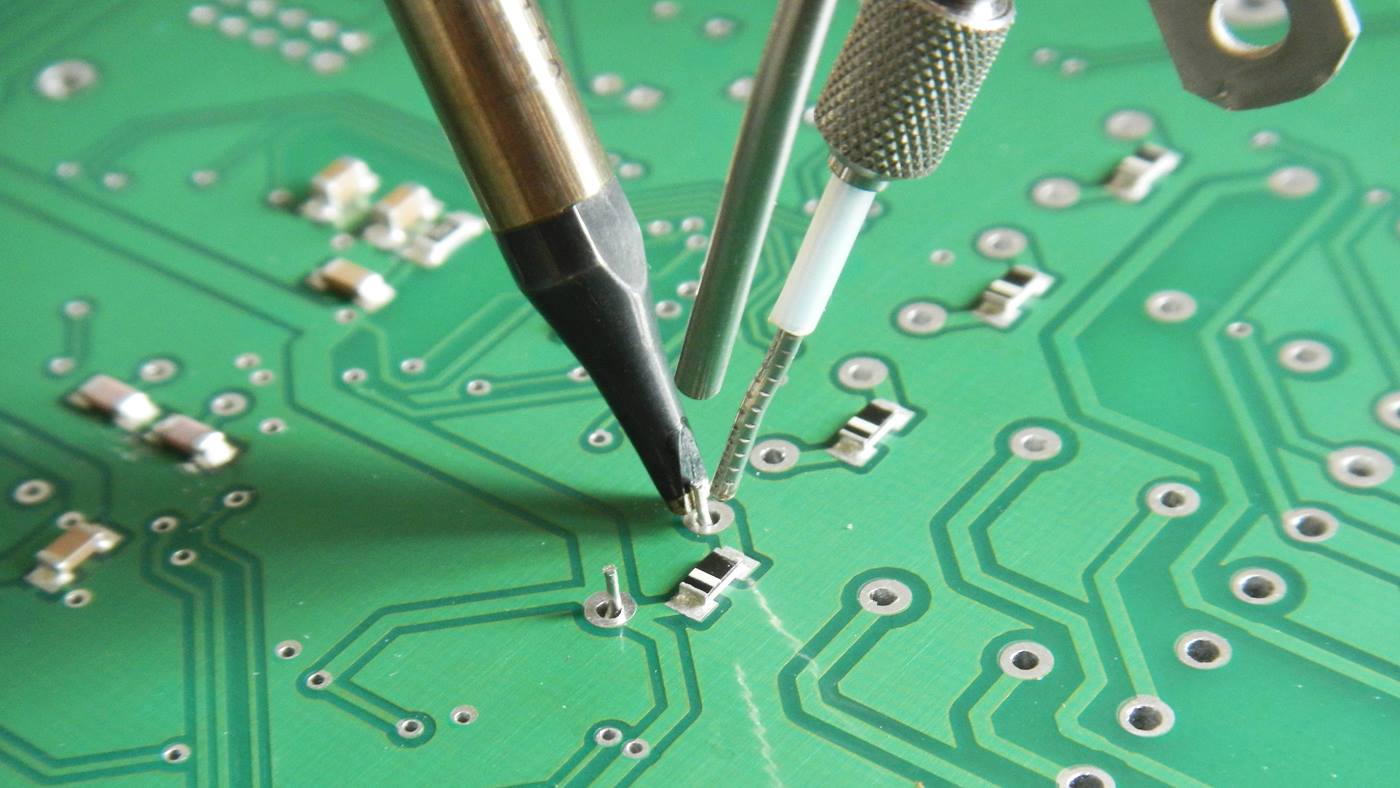

이른바 스루홀 기술(THT, Through Hole Technology)의 납땜 기술에는 매우 높은 정밀성이 필요합니다. 플럭스 양, 예열 시간과 온도, 습윤 시간 또는 납땜 온도와 같은 다양한 변수는 품질에 결정적인 영향을 미칩니다. 게다가 재료와 관련된 영향도 고려해야 합니다. 젖으면 안 되는 부품 사이의 간격이 좁고 구조가 작으므로 오류가 발생하면 안 됩니다. THT에서는 수리에 많은 시간과 비용이 소모되며 종종 재현되지 않습니다. 일부는 전혀 수리할 수 없습니다.

따라서 전자 산업의 목표는 오류가 없는 공정입니다. “확실하게 제어되는 셀렉티브 솔더링 공정은 우리 고객에게 오류 없는 생산을 향해 나아가는 중요한 첫걸음입니다.” ALNEA Sp. z.o.o. 회장 크지슈토프 카민스키(Krzysztof Kamiński)의 설명입니다.

공정 모니터링과 보정을 통한 오류 방지

셀렉티브 솔더링 공정에서 발생하는 오류의 주요 원인 중 하나는 예를 들어 솔더 합금의 무게가 낮거나 플럭스 적용이 불충분해서 무연 솔더링에서 발생하는 솔더 브리지입니다. 따라서 관련된 모든 공정 단계를 신뢰할 수 있게 모니터링해야 합니다. 잘못 또는 부정확하게 배치된 모듈은 셀렉티브 솔더링 공정에서 문제를 일으킬 수 있습니다. 이러한 위치를 모니터링하고 필요한 경우 보정하는 것도 매우 중요합니다.