A gyártási idő 50 százalékkal csökkent

A varsói székhelyű ALNEA Sp. z.o.o. mechanikus, villamossági vagy pneumatikus, félautomata vagy teljesen automatikus tesztkészülékek egyedi igények szerinti fejlesztésével és gyártásával foglalkozik. A lengyel vállalat a szelektív forrasztásra specializálódott. Az ALNEA által évekkel ezelőtt kifejlesztett ALNEA-ZEUS vezérléshez alapvető újításra volt szükség, hogy a jövőben is garantálható legyen a nemzetközi Elektro- és Elektronikai Ipari Szakszövetség (IPC) által megkövetelt szabványok betartása.

A cél az volt, hogy a forrasztási vezérlőberendezés új verziója az eljárás valamennyi paraméterét képes legyen befolyásolni, pl. a forrasztási eljáráshoz szükséges anyagok rendelkezésre bocsátására, azok pontos pozicionálására vagy a forrasztóanyag munkaterületen kívül történő lecsöpögésének megakadályozására is. Az ALNEA az augsburgi KUKA Roboter GmbH-val szoros együttműködésben valósította meg eme új fejlesztését. A KUKA KR AGILUS robotnak köszönhetően jelentősen mértékben javult a hegesztési eljárás pontossága, megszűntek a hibaforrások, és 50 százalékkal csökkent a gyártási idő.

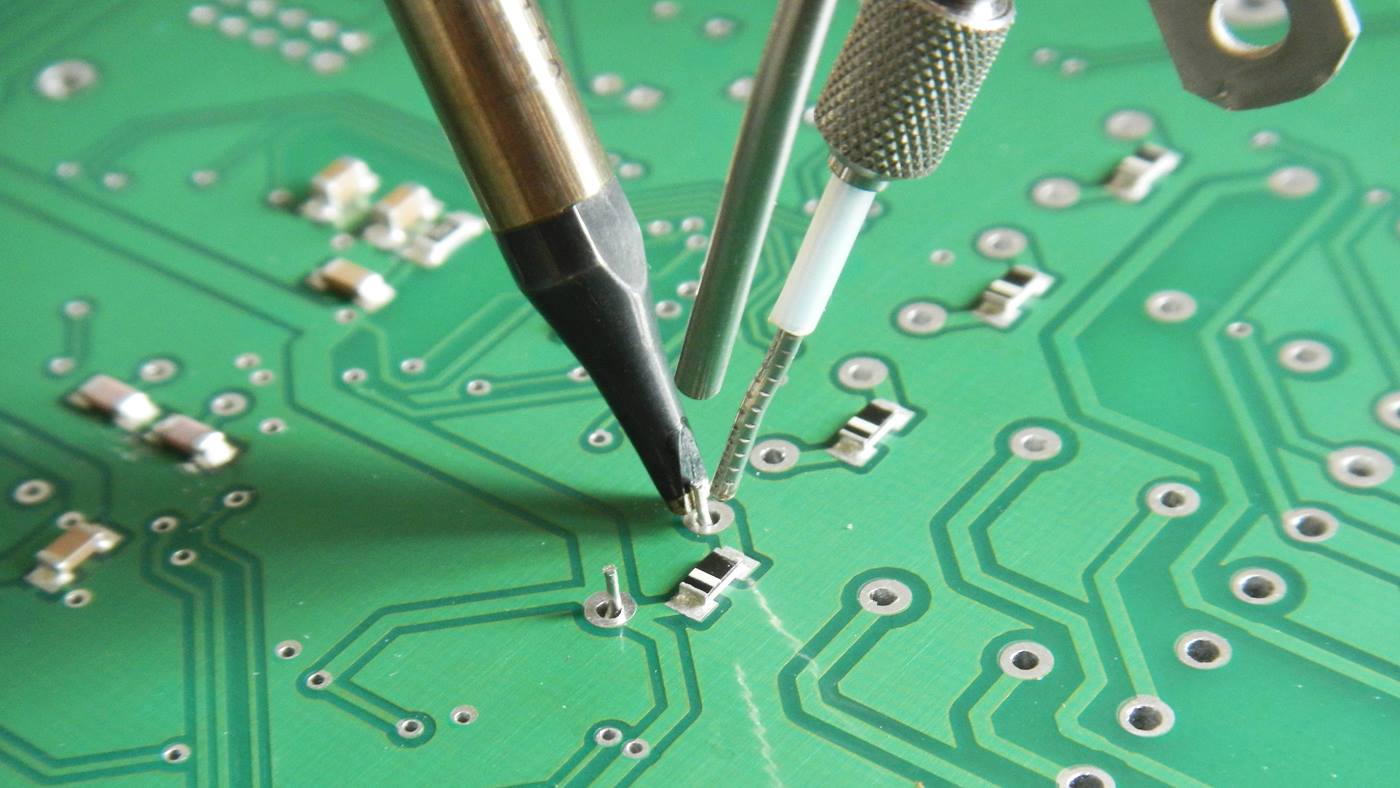

Az úgynevezett Through-Hole-Technology (THT) forrasztási technika a lehető legnagyobb pontosságot követeli meg. A változó paraméterek – pl. az előfűtési idő és hőmérséklet, a nedvesítési idő vagy a forrasztási hőmérséklet – döntően befolyásolják a minőséget. Emellett az anyagtól függő hatásokat is figyelembe kell venni. A kisméretű struktúrák és a nem beszennyezhető alkatrészek kis távolsága megengedhetetlenné teszik a hibák elkövetését. A THT esetében a javítási eljárások költségesek és időigényesek, gyakorta nem is reprodukálhatók, sőt, esetenként nem is engedélyezettek.

Ezért az elektronikai ipar célja a nullhibás gyártás. „A megbízhatóan ellenőrzés alatt tartott, szelektív forrasztási eljárás a döntő fontosságú első lépés az ügyfeleinknél nulla hibával folytatott termelés irányába” – magyarázza Krzysztof Kamiński, az ALNEA Sp. Z.o.o. elnöke.

Hibaelkerülés folyamatfelügyelettel és korrekcióval

A szelektív forrasztási folyamat során jelentkező hibák egyik legfontosabb oka a forraszhíd, amely például az ólommentes forrasztás esetében a forrasztóötvözet alacsonyabb tömege vagy a folyasztóanyag elégtelen felhordása miatt keletkezik. Ezért minden ezzel összefüggő folyamatlépést megbízható módon ellenőrizni kell. A hibásan vagy pontatlanul pozicionált alkatrészek szintén gondot okozhatnak a szelektív forrasztási folyamatban. Ezek pozíciójának felügyelete és esetleges korrigálása szintén döntő.