Réduction de 50 pour cent de la durée de production

La société ALNEA Sp. z.o.o. ayant son siège à Varsovie propose à ses clients le développement individuel et la production d’appareils de contrôle semi-automatiques ou entièrement automatiques mécaniques, électriques ou pneumatiques. L’entreprise polonaise s’est spécialisée dans le processus de brasage sélectif. La commande ALNEA-ZEUS, développée il y a des années par ALNEA, avait besoin d’un renouvellement fondamental afin de pouvoir continuer à garantir le respect des standards fixés par l’association professionnelle de l’industrie des circuits imprimés et de l’électronique (IPC).

La nouvelle version de l’appareil de commande de brasage devait pouvoir accéder à tous les paramètres de processus, comme par exemple la mise à disposition de matériaux importants pour le processus de brasage ainsi que leur positionnement exact ou empêcher la formation de gouttes de brasage à l’extérieur de l’enveloppe d’évolution. ALNEA a réalisé le nouveau développement en étroite collaboration avec KUKA Robotics d’Augsbourg. Grâce à un robotKUKA KR AGILUS la précision du processus de brasage a pu être nettement améliorée, les sources de défauts ont pu être éliminées et la durée de production a pu être réduite de 50 pour cent.

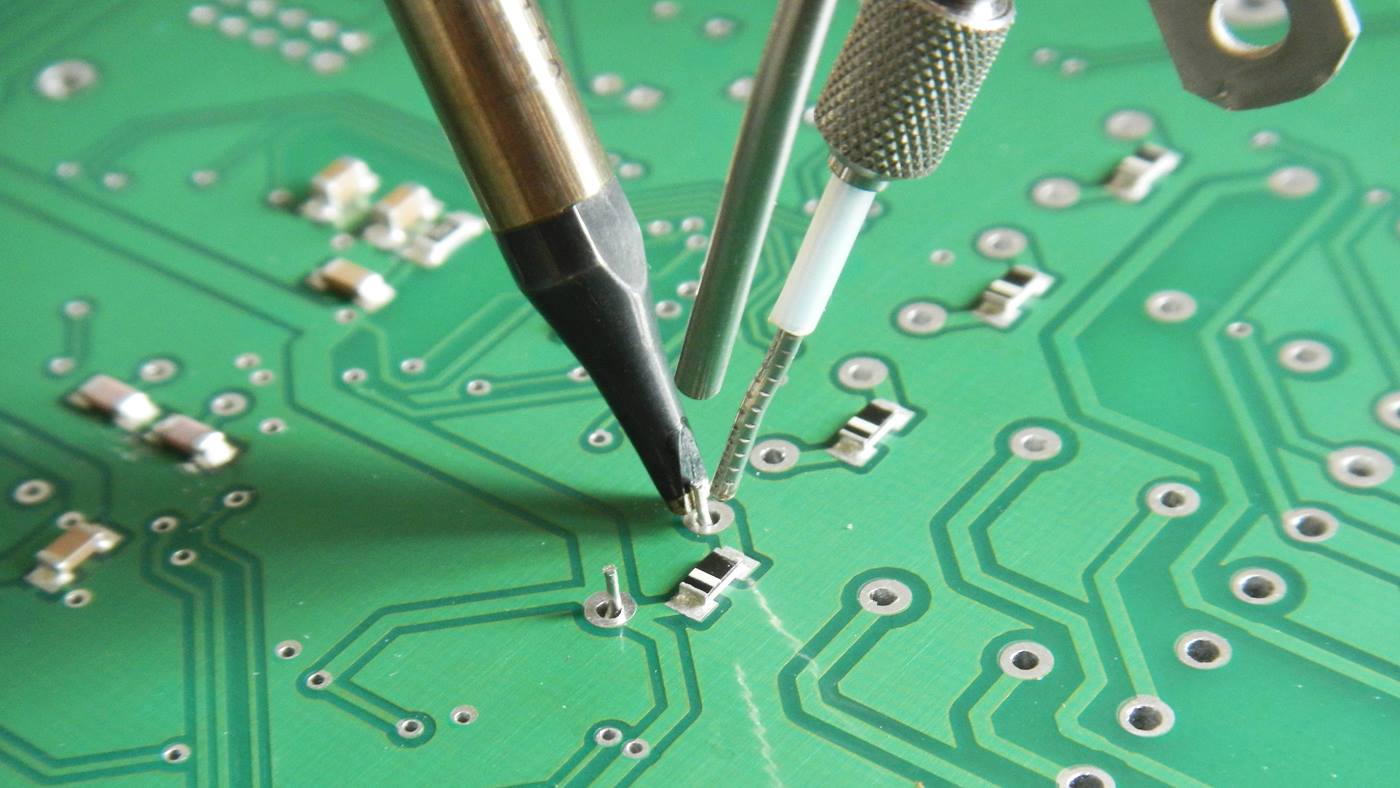

La technique de brasage de ce que l’on appelle la « Trough-Hole-Technology » (THT) exige une précision absolue. Les paramètres variables tels que la quantité de flux de soudure, la durée et la température de préchauffage, la durée de mouillage ou la température de brasage ont une influence décisive sur la qualité. De plus, les influences dépendant du matériau doivent être prises en compte. Les structures de petite taille et les distances réduites par rapport aux pièces ne devant pas être mouillées ; tout cela ne permet aucune erreur. Avec la THT, les processus de réparation sont synonymes de perte de temps et d’argent, ne sont souvent pas reproductibles et en partie interdits.

L’objectif du secteur électronique est donc le processus zéro défaut. « Pour nos clients, un processus de brasage sélectif contrôlé fiablement représente la première étape décisive vers une production entièrement exempte de défauts. », explique Krzysztof Kamiński, président d’ALNEA Sp. Z.o.o.

Éviter les défauts grâce à la surveillance de processus et à la correction

Une cause essentielle de défauts lors du processus de brasage sélectif sont des ponts de soudure générés par exemple lors du brasage sans plomb ou par le faible poids de l’alliage de brasage ou bien un flux de soudure insuffisant. C’est la raison pour laquelle toutes les étapes de processus y étant reliées doivent être surveillées de façon fiable. Les sous-ensembles mal positionnés ou positionnés de façon imprécise peuvent également entraîner des problèmes lors du processus de brasage sélectif. La surveillance de leur position et leur correction éventuelle sont également décisives.