Redução do tempo de produção em 50%

A ALNEA Sp. Z.o.o., com sede em Varsóvia, oferece aos seus clientes o desenvolvimento e produção individual de equipamentos de teste mecânicos, elétricos ou pneumáticos, totalmente automáticos ou semiautomáticos. A empresa polonesa se especializou no processo de brasagem seletiva. A unidade de comando ALNEA-ZEUS desenvolvida há anos pela ALNEA, contudo, necessitava de uma renovação substancial, para também futuramente poder garantir os padrões exigidos pela associação da indústria de placas de circuito impresso e eletrônicos (IPC).

A nova versão do dispositivo de comando de brasagem era para acessar todos os parâmetros de processo, como, p.ex., a disponibilização de materiais relevantes para o processo de brasagem, o seu posicionamento exato ou o impedimento de gotas de solda fora da áreas de trabalho. A ALNEA realizou o novo desenvolvimento em estreita colaboração com a KUKA Robotics de Augsburg. Graças a um robô KUKA KR AGILUS foi possível melhorar consideravelmente a precisão do processo de brasagem, eliminar fontes de erros e reduzir o tempo de produção em 50%.

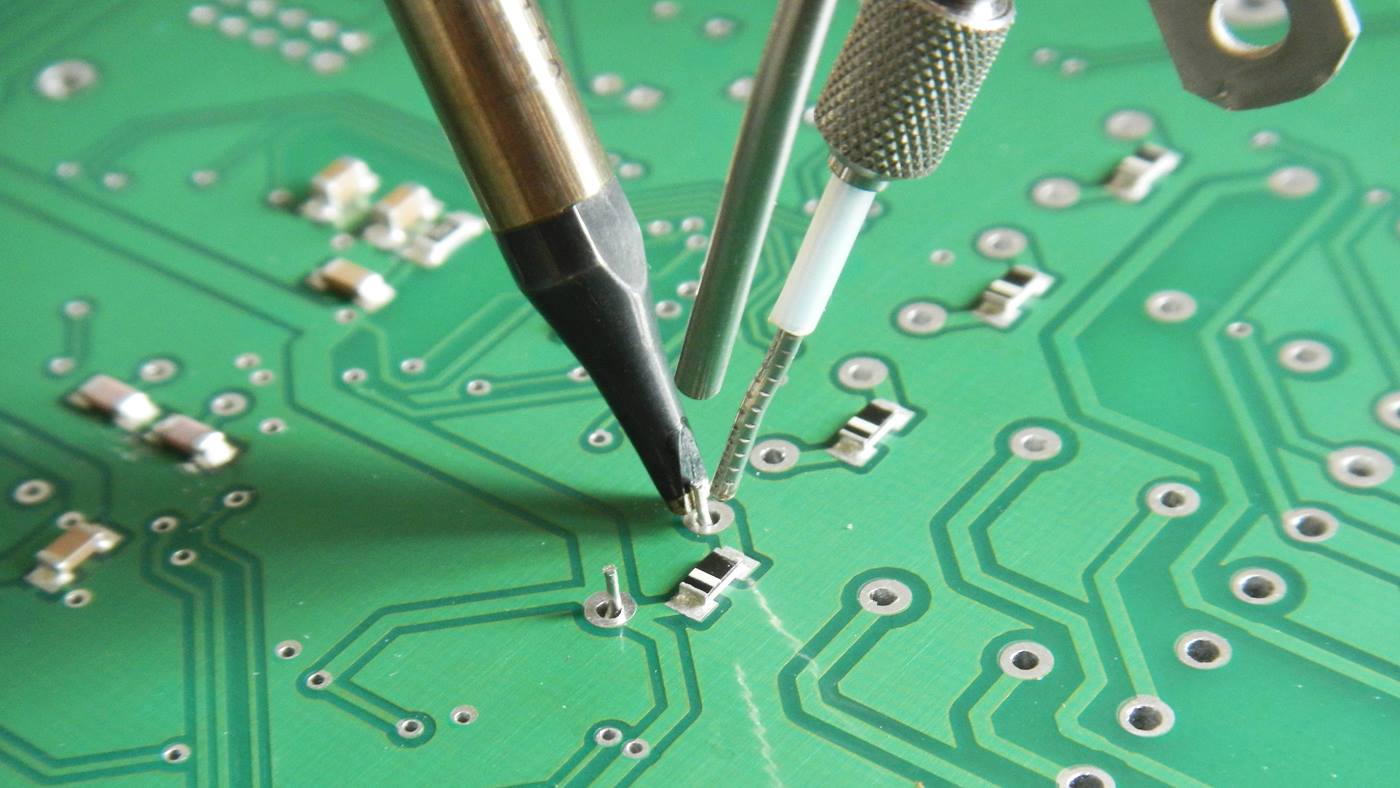

A técnica de brasagem da chamada Through-Hole-Technology (THT) exige um máximo em precisão. Os parâmetros variáveis como quantidade de fundente, tempo de pré-aquecimento e de temperatura, tempo de molhagem ou temperatura de brasagem têm uma influência decisiva sobre a qualidade. Além disso, devem ser levadas em consideração influências condicionadas ao material. As pequenas estruturas e baixas distâncias aos componentes, que não podem ser molhados, não permitem erros. Processos de reparo na THT gastam tempo e custos e, muitas vezes, não são reproduzíveis, e em parte não permitidos.

Por isso, a meta do ramo eletrônico é o processo zero defeito. "Nisto, um processo de brasagem seletiva controlado de forma segura é o primeiro passo decisivo em direção a uma produção zero defeito nos nossos clientes", explica Krzysztof Kamiński, presidente da ALNEA Sp. Z.o.o.

Evitar erros através de monitoramento de processo e correção

Uma causa básica de erros no processo de brasagem seletiva são pontes de solda que ocorrem, por exemplo, na brasagem sem chumbo devido ao baixo peso da liga da solda ou uma aplicação insuficiente de fundente. Por isso, é necessário monitorar de forma segura todos os passos de processo envolvidos. Módulos posicionados de forma incorreta ou sem precisão também podem causar problemas no processo de brasagem seletiva. Também o monitoramento da sua posição e sua eventual correção são decisivos.