하이엔드 장치 및 모듈의 프리미엄 공급자

Gronbach 그룹은 본래 1964년 경첩 제조사로 설립되었습니다. 동사는 사세를 매우 빠르게 확장하였습니다: 현재 이 회사는

유럽 내 총 5개의 생산 거점을 보유하고 있으며 미국에 영업 사무소를 두고 있고 약 1,200명의 직원들이 근무하고 있습니다. OEM 사로서 Gronbach는

개발 및

기술 반제품 또는 완제품의 제조를 전문으로 하고 있으며, 이런 제품은 주로 대기업에서 스타트업에 이르는 500개 이상의 다양한 글로벌 고객사에 판매됩니다. 제품으로는 커피 머신, 인덕션 호브, 찜기 등을 들 수 있으며 주로

가전산업에 공급됩니다. 이외에도 케이터링, 의료, 자동차, 소비재 부문의 다른 고객사도 보유하고 있습니다.

이런 산업에서는 품질이 매우 중요한 요소입니다. 약 200명의 직원을 보유한 티롤 소재

생산 및 R&D 거점 Niederndorf는

제품 솔루션의 전반적인 개발과 관련하여 Gronbach 그룹에 매우 중요한 의미를 가지며 주로 기계, 전기, 전자 및 소프트웨어 등의 분야를 핸들링합니다. 자체

전문가 팀에서는

장치 및 모듈의 고객맞춤식 개발 및 연구를 전담하고 있습니다. 모든 제품에는 첨단 기술, 지속가능성 및 에너지 효율성에 관련한 엄격한 품질 기준이 적용됩니다. 새로운 커피 그라인더의 집중적인

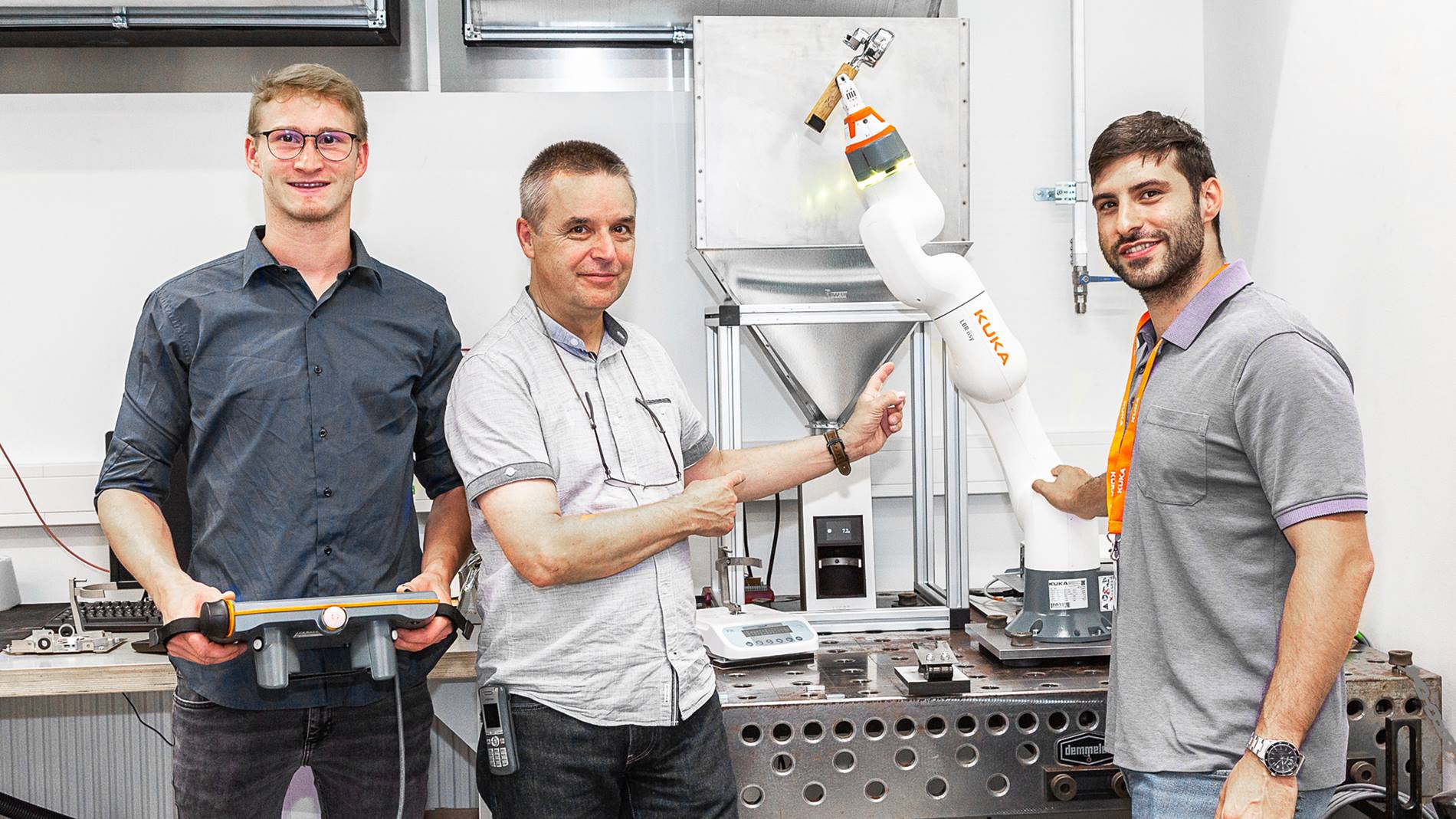

품질 관리를 위해 개발 엔지니어들은 KUKA의

LBR iisy Cobot 의 지원을 받아 테스트 셋업에서 프로세스를 개선하고 있습니다.

소비자 부문의 커피 그라인더에서는 완전히 새로운 방식이 적용되어, 분쇄할 커피의 양을 그램 단위로 사전에 설정할 수 있습니다. 소비자들이 퍼스트 클래스라는 약속을 신뢰할 수 있도록, Gronbach 사의 F&E 전문가들은 이 새로 개발된 제품에 높은 수준의 품질 테스트를 적용하기로 결정하였습니다. 커피 그라인더가 약 10년의 수명 동안 약 500kg의 커피를 분쇄하거나 처리한다는 것을 전제로 기본 컨셉이 설정되었습니다. 거의 반 톤에 달하는 엄청난 커피 분쇄량 및 다양한 사용 조건을 감안하여 장기적으로 정확한 계량 결과를 달성하기 위해서는 빠른 가속도뿐 아니라 엄청난 반복 정확도도 충족하는 새로운 방식을 적용해야 했습니다. 뿐만 아니라 결과에 대한 신뢰성이 담보되어야 하며 이 프로젝트에서 얻은 지식을 향후 개발 및 개선 프로세스에 통합할 수 있어야 했습니다.

최대 3kg의 가반하중을 자랑하는 이 민첩한 협동로봇에 대해 Alexander Fahringer 엔지니어는 특정한 경우에만 활용되지만 “이 최대 가반하중은 다른 적용 사례를 위한 여유 용량으로 활용할 수 있다는 점이 이점으로 작용했다”고 설명합니다. 그는 이 초기 프로젝트가 특히 협동 로봇이 미래에 품질 관리와 같은 적용 분야에서

개발 부서의 업무를 지원할 것이라고 확신합니다. 하지만 더 큰 가반하중도 문제가 되지 않습니다: KUKA는

15kg의 최대 가반하중, 760~1,300mm의 작동반경을 구비한

LBR iisy Cobot도 공급하기 때문입니다.

LBR iisy Cobot의 가장 큰 이점은 티칭 버튼의 적용으로 인간-로봇 협업을 더욱 쉽게 프로그래밍할 수 있다는 것입니다:

KUKA 회계 관리자인 Michael Reindl은

“버튼 터치 하나로 협업 로봇의 수동 가이드뿐 아니라 모션, 대기 시간 등의 원하는 작업을 학습시킬 수 있다”고 설명하며 로봇의 높은 사용자 친화성을 강조했습니다.

직관적인 사용법 덕분에

LBR iisy Cobot은 유연한 사용 가능성을 제공하며 자동화 전문가와

로봇 공학 초보자 모두가 빠르고 안전하게 사용하고 조작할 수 있습니다. 물론 이 협업 로봇은 협업 작업에 필수적인 거의 모든 안전 요구 사항을 충족합니다.

이런 방식으로 사람들이 기피하는 작업 또는 건강에 유해한 작업에서 작업자들을 지원하고 정밀도, 반복정확도 및 간편한 사용성으로 진정한 부가가치가 창출됩니다. 이 내용은 품질 관리라는 구체적인 적용 사례에도 동일하게 적용됩니다. 분쇄 및 무게 측정 과정을 포함한 각각의 개별 프로세스는 연속 작업에서 절대적인 신뢰성으로 수행되고 그 내용이 기록되므로 편차를 신속하게 식별하고 품질을 보장할 수 있었습니다. Reindl 회계사는 “로봇 컨트롤러는 이 어플리케이션의 다른 모든 구성요소에 대한 최종 조정자 역할을 수행한다”고 설명합니다. 다양한 시스템에 대한 개방적 구조가 이런 역할을 가능하게 합니다. 만족스러운 테스트 결과: “그라인더는 10년의 시뮬레이션 기간 동안 마모 흔적이 거의 나타나지 않을 정도로 우수한 작동성능을 보여 주었으며, 그 결과 본래 수명보다 오랫동안 사용할 수 있을 것으로 예상된다”라고 Fahringer는 말합니다. 이외에도 당연하게도 55,000회의 분쇄 테스트는 Cobot에 어떤 성능 변화를 발생시키지 않았습니다. Reindl은 KUKA 로봇에게 수백만 번의 사이클은 기본적인 내구성에 불과하다며 “이런 부하는 잘 길들여진 상태”일 뿐이라고 강조합니다.

손쉬운 도입

동사의 R&D 팀은 Gronbach에서

LBR iisy Cobot의 채용은 이번이 마지막이 아닐 것이라고 확신합니다. Fahringer는

“자동화 엔지니어로서 우리는 이미 이 협동로봇으로 추가적인 품질 관리 및 프로세스를 어떻게 지원할 것인지를 고민하고 있다”고 말합니다. KUKA와의 탁월한 협력도 이런 미래지향적 관계를 설정하는데 기여했습니다. 동사의 로봇 전문가들은 관심자들이 매우 쉽게 로봇을 채용할 수 있도록 지원을 아끼지 않습니다: Reindl은

“우리는 LBR iisy Cobot과 같은 편리한 협업 로봇을 회사 고객이 전향적 방식으로 시험 및 테스트할 수 있게 된 것을 기쁘게 생각한다”고 말합니다. 또한 로봇의 크기는 문제가 되지 않습니다: 콤팩트 디자인의 이런 로봇은 트렁크에 넣을 정도로 작기 때문입니다.