Heidenreich & Harbeck에서 고객들은 즉시 설치할 수 있는 개당 최대 16톤 무게의 주조 구성품을 단일 업체에서 얻을 수 있습니다.

정의되지 않은 주물 버에서도 후속 가공 진행

이 전통 기업을 위해 Boll Automation은 정의되지 않은 주물 버가 형성되더라도 로봇 기반의 완전 자동화된 후속 공정이 가능한 자동화 솔루션을 개발했습니다.

KUKA 로봇의 업스트림 검사 기술

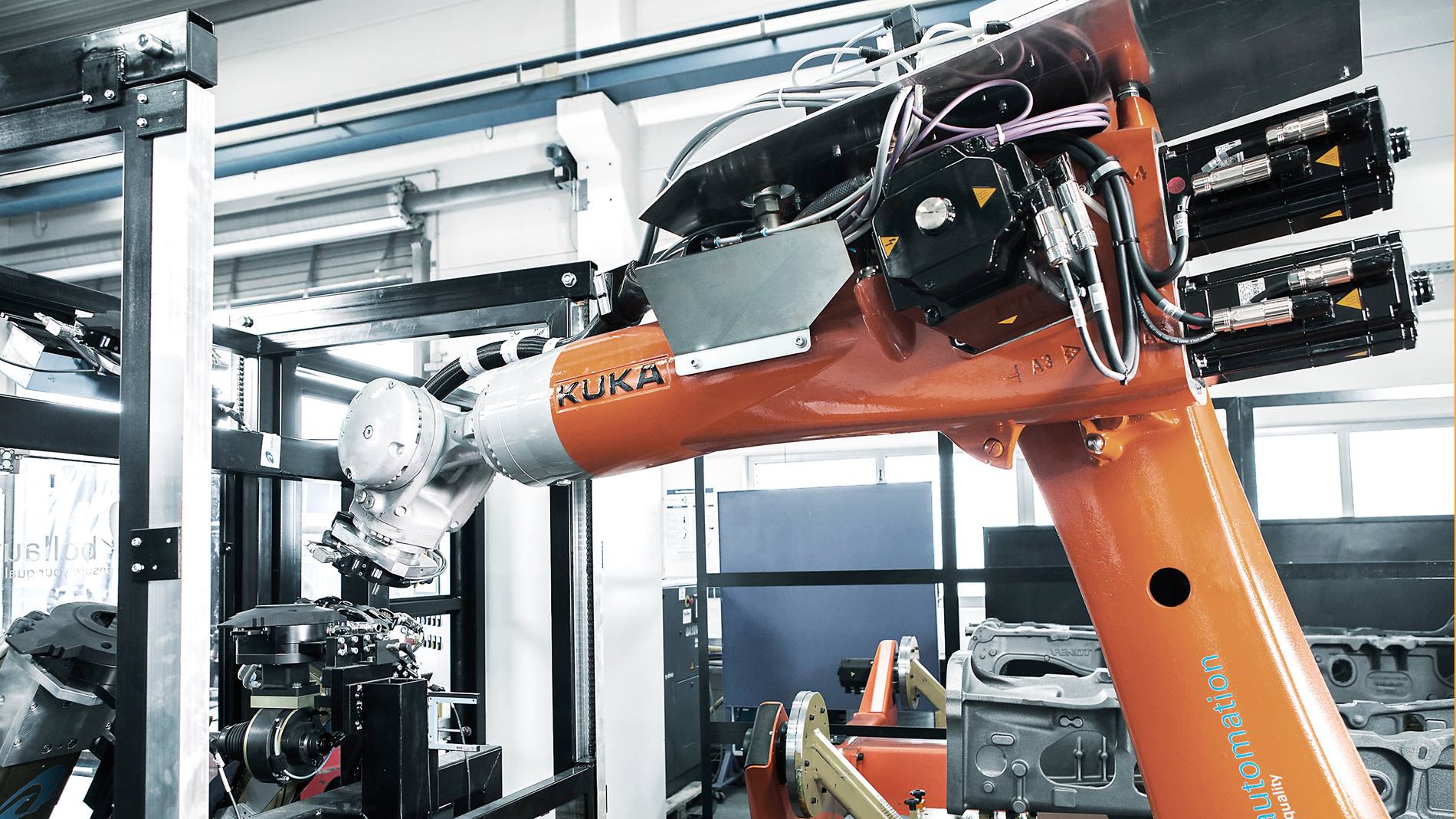

지금까지 Heidenreich & Harbeck에서 정의되지 않은 주물 버가 형성되면 후속 공정을 위한 로봇 지원 자동화가 어려웠거나 경우에 따라서는 심지어 불가능하기도 했습니다. 그러나 이제 새로운 솔루션을 통해 이 도전 과제를 성공적으로 해결할 수 있게 되었습니다. Heidenreich & Harbeck에서 사용하는 선반 부착형 KUKA Foundry 로봇에는 주물 버 세정과 연마를 위한 여러 종류의 장치가 갖춰져 있습니다.

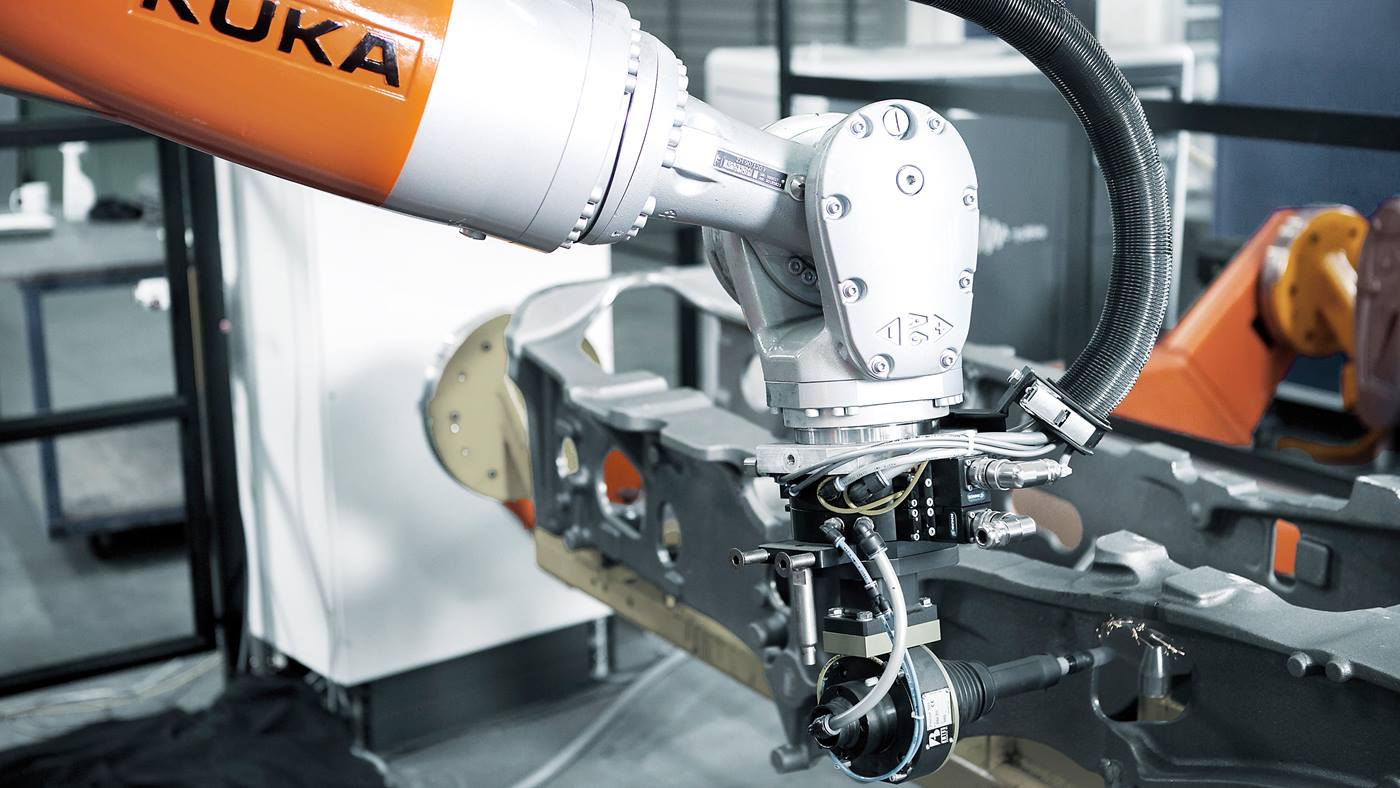

버가 정확하게 지정되면, 로봇은 높은 재현성으로 정밀한 후속 가공을 시작합니다. Boll Automation의 로봇 전문가는 업스트림 검사 기술을 사용하여 불확실성을 극복하고 주물에 정확하게 목표한 후속 가공을 수행할 수 있었습니다.

거친 환경 조건에서 작동하는 Foundry 로봇

사용되는 로봇 KUKA KR 120 R2900 F extra는 가공 공구를 수용하기 위한 교환 시스템만이 아니라, 추가로 다양한 버 컨투어의 정확한 위치를 감지하는 센서 시스템 또한 갖추고 있습니다. 이 6축 로봇은 KUKA KR QUANTEC 시리즈 중 하나이며 Foundry 버전으로서 사용됩니다. KUKA KR QUANTEC 로봇은 특히 콤팩트하며 공간 절약형 셀 개념을 실현합니다.

또한, 29가지 로봇 기본 유형은 90~300kg의 가반하중, 2,500~3,900mm의 작동 범위, 최대 20,000 운전 시간의 긴 유지보수 주기가 그 특징입니다. 모든 모델은 기초 고정용으로 거의 동일한 보어 패턴을 지닌 콤팩트한 베이스 프레임을 사용합니다. Foundry 버전에는 주조 공장용으로 특별히 개발된 몇 가지 추가 이점이 있습니다.

특수 코팅이 되어 있어 열, 부식, 알칼리 및 산성에 대해 내성이 있는 표면이 모터 및 기어 플랜지에 있는 특수 실링과 마찬가지로 로봇을 보호합니다. 특수 내열강으로 만들어진 그리퍼 공구를 잡는 Foundry 손목에는 특수 알루미늄 화이트 도장 처리가 되어 있어, 특히 혹독한 환경에서 더 높은 열 저항성을 제공합니다. 매우 거친 환경에서 사용하기 위해서는 로봇의 전자장치를 서비스 수명 내내 먼지와 오염으로부터 안전하게 보호하는 것이 중요합니다. 하우징에 형성되는 과압이 이것을 입증하였습니다.