プフォルツハイムでの優れたノウハウによるプラスチック射出成形方法

ヨルク・フェッター氏は、ドイツ南部にあるプフォルツハイムの工業地帯に車で乗りつけると、建物の高い窓に視線を移します。「『彼』が仕事をするのを見るのが、毎回楽しみです。」プラスチック射出成形会社

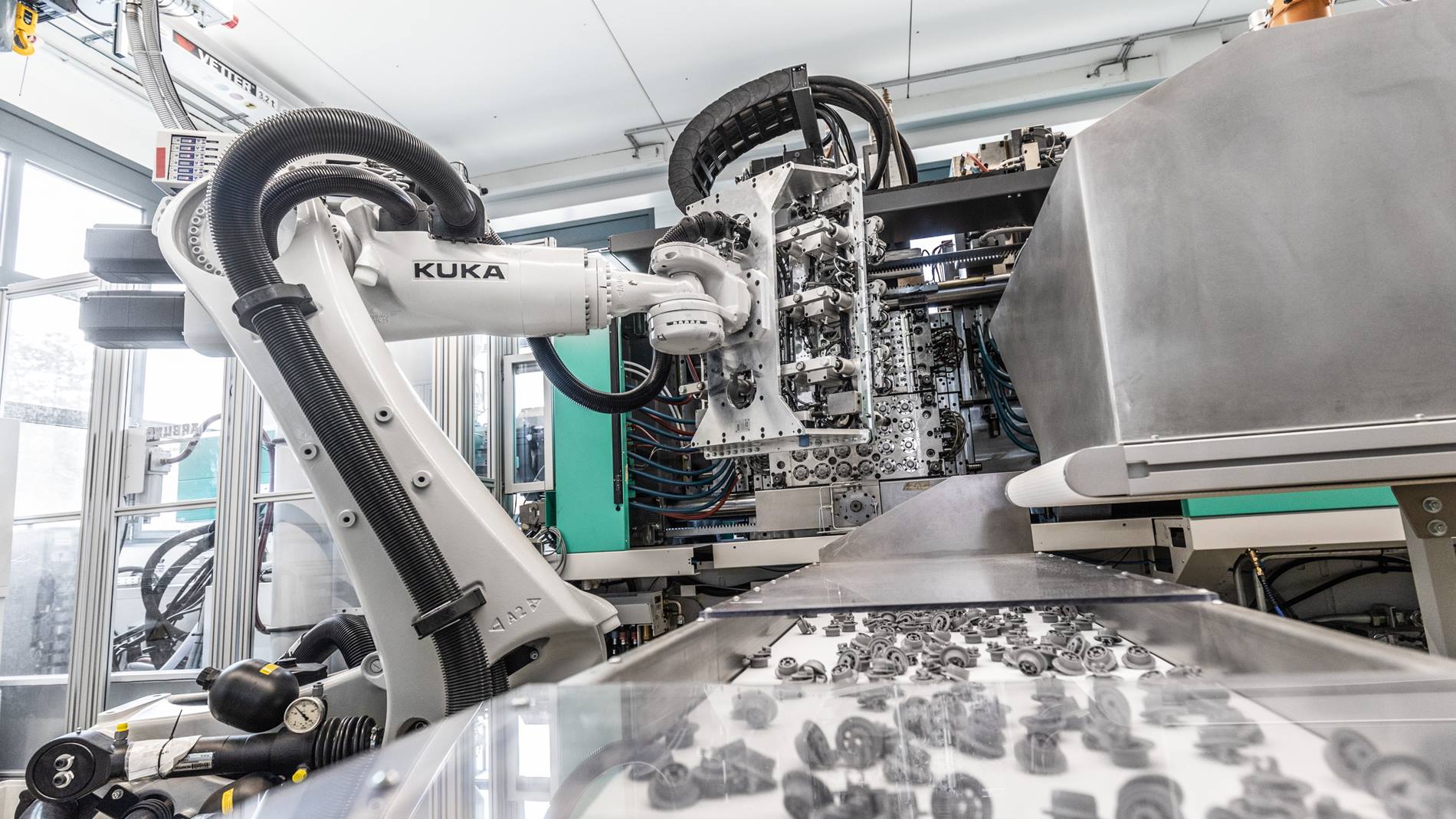

Hermann Hauff GmbH & Co.KG の技術マネージャーの顔に笑みをもたらすセルは、Arburg社の射出成形機「Allrounder Cube 2900」です。この機械は2019年から、Hauff社で食器洗い機用の上部バスケットローラーを生産しています。これらのプラスチック要素は、自由に動くホイールと固定されたソケットの2つの部品が互いに接続された構造になっています。食器洗い機への出し入れを容易にするために欠かせないローラーは、射出成形機で成形されます。

その際、成形と組み立ては、Hauff社が射出成型機メーカーである Arburg社と共同で開発した完全自動化プロセスで行われます。

プラスチック射出成形の最高要件を満たす隠れたチャンピオン

「私たちはプラスチック加工において、他社が止めるところから始めます」と、ヨルク・フェッター氏は会社の哲学を語ります。20 年間勤務しているからこそ、フェッター氏にはわかるのです。「アイスクリーム用スプーン は、簡単に安く生産することができます。

しかし、ショット重量が0.0004~400gの要求の高いフィリグリーハイテク部品となると、品質に信頼を置かなければならず、誰でもできることではありません。」 ここプフォルツハイムでこの要求が毎日満たされることが可能になるには、Arburg社に加えて、

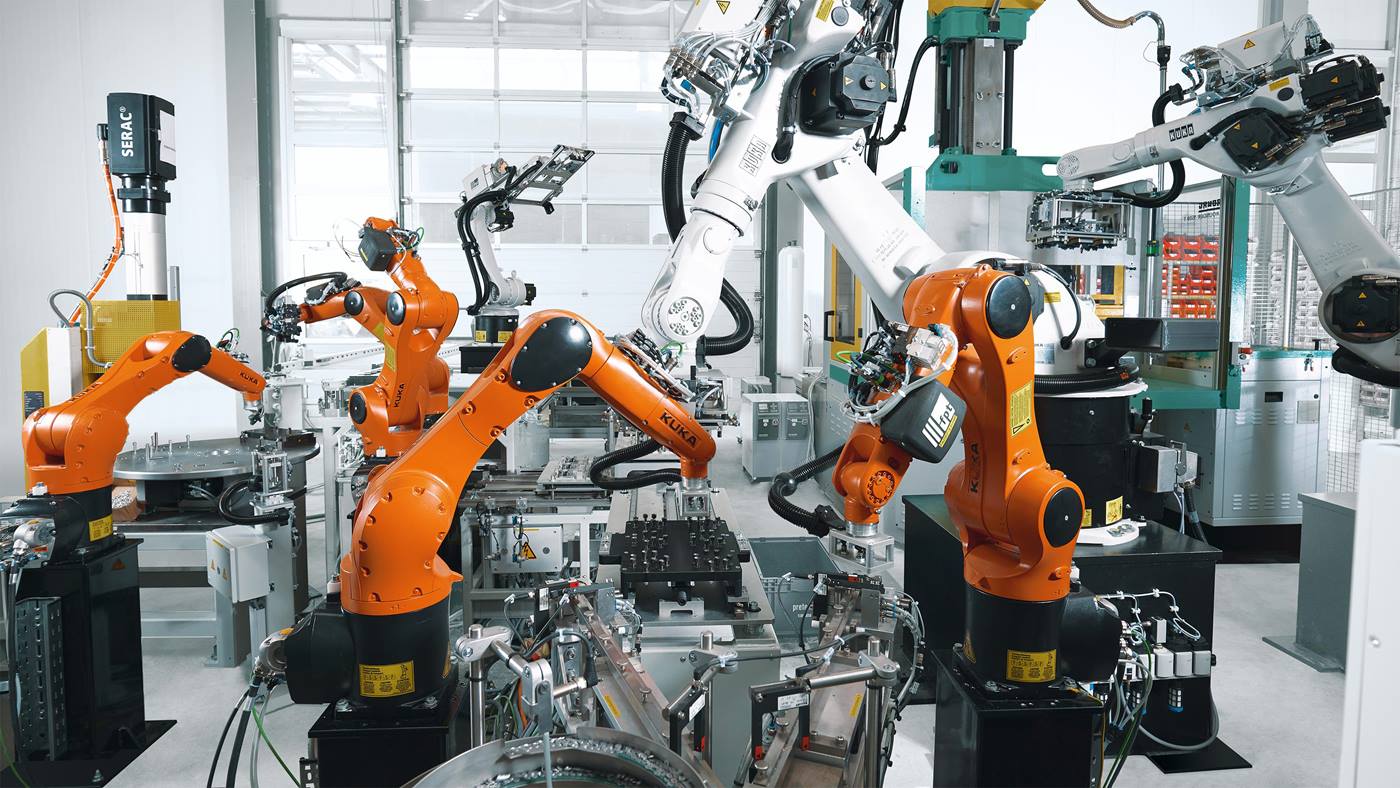

robomotion GmbH も貢献しています。

プラスチックは高品質で加工され、そして適切なツールを使用して加工されます

プラスチックは高品質で加工され、そして適切なツールを使用して加工されます

この技術開発会社は、特にプラスチック産業向けのカスタマイズされた自動化ソリューションの設計と構築を専門としています。それゆえHauff社にとっては、このロボット工学の専門家は、自動化された生産プロセスを作成するための開発パートナーとしてたいへん重要で、高い評価を得ています。

「ワンピース フロー」としての自律的なプロセス

課題は、食器洗い機用の上部バスケット ローラーの生産と組み立てを再設計することでした。その際の目的は、限られた生産スペースを最大限に活用しながら、より多くの生産量と高い効率を達成することでした。Arburg社が、これを

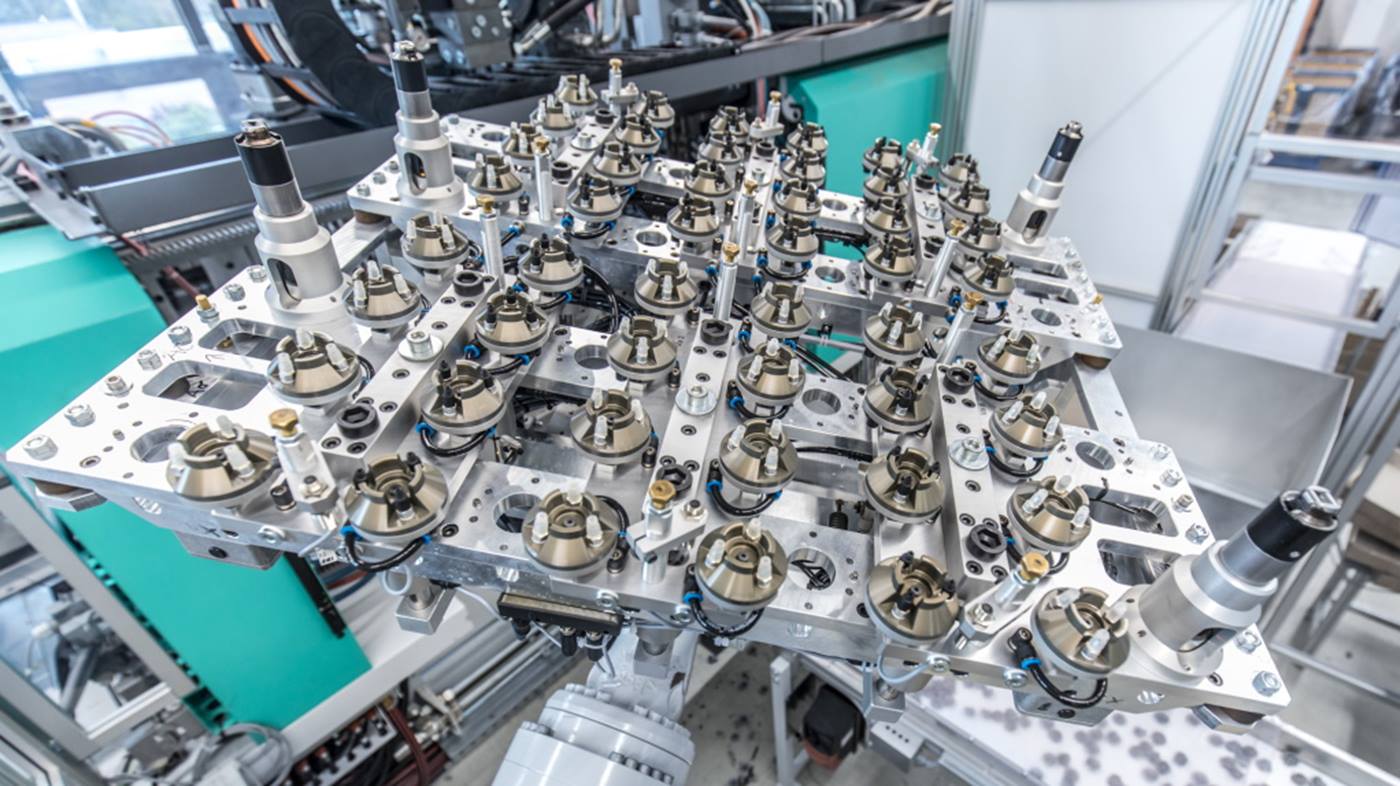

Fobohaの統合されたReverse Cubeで可能にしました。「

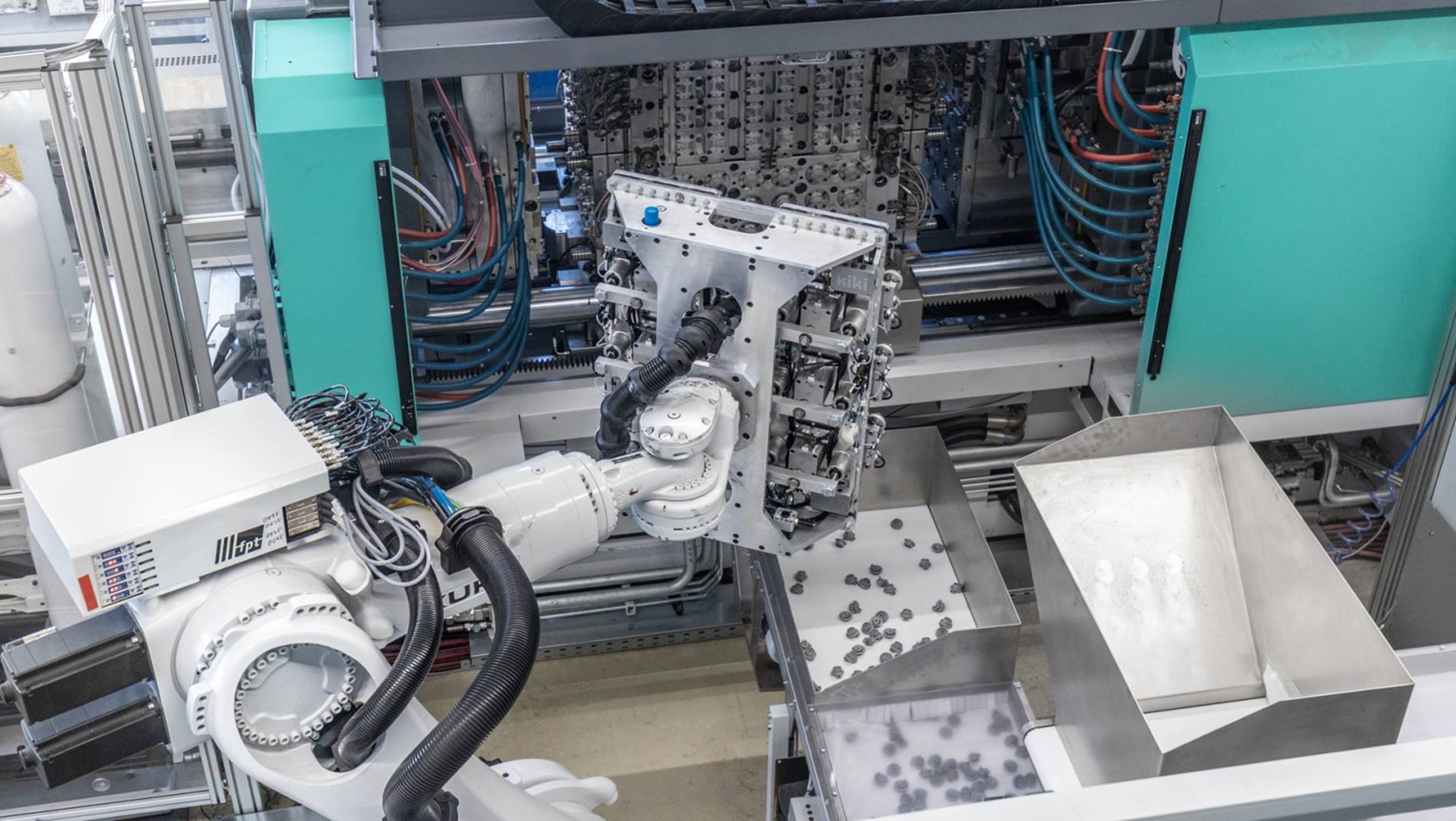

それは、手作業に別れを告げ、射出成形機からパレットまでの自律的な生産を『ワンピースフロー』、すなわち連続的で中断のないプロセスとして構築することでした。」と、robomotion社代表取締役、アンドレアス・ヴォルフ氏は説明します。Arburg社は、射出成形機とFoboha社のキューブ、関連するロボットセル、必要なグリッパーを統合し、そしてrobomotionと共に、パレタイザーを統合するシステムを開発するために、ヨルグ・フェッターと彼のチームと一緒に、プロセス全体を詳しく調べました。

プラスチック射出成形のためのカスタマイズされた機械

「システム全体の開発には2年以上かかり、ソフトウェアだけでも1年かかりました」とヨルク・フェッター氏は報告しています。「それは常に慎重に検討し、考え直すことでした」Hauff社の特別な要件のためだけに、Foboha 社は、2つのコンポーネントの製造とそれらの組み立てを結び付けるツール「キューブ」を構成しました。射出成形機「Reverse Cube 2900」の名前がすべてを物語っています。このスチール製の立方体は、中心軸を中心に反対方向に回転させることができるため、ここで成形された部品は、特殊なグリッパーを使用することで2つの作業工程でいっしょに組み合わされ、ベルトコンベアで梱包およびパレタイジングセルに搬送されるようになっています。「それは世界で唯一のものであり、私たちしか所有していません」、とフェッター氏は誇らしげに言います。

「このシステムは完全に独立して動作しており、それ以上のサポートは必要ありません」とアンドレアス・ヴォルフ氏は語ります。「8時間のバッファタイムが計画されています。つまり従業員は、準備の整ったパレットを工場から取り出す必要があるからです。すなわち: 射出成形機は、フル シフトを単独で処理できるのです。」

計画時のシミュレーションによるエラー防止

進行中の生産においてこの複雑な生産工程を実行できるようにするためには、可能な限り正確な計画を立てることが不可欠です。そのために、Arburg社とrobomotion社は、KUKA ロボットのオフライン プログラミング用のスマートなプランニングソフトウェアである

KUKA.Sim をシステム開発に統合しました。「生産ホールのスペースは非常に限られているので、その実現前に、システムとその機能を試すことが重要でした。私たちは、例えばエンジニアリング段階でサイクルタイム解析を実施し、それをレイアウトや設計に組み込むことができました。それは、仮想空間での 『Learning by doing (実践から学ぶ)』だったんです」とヴォルフ氏は言います。

「KUKA.Sim がなかったら、システム構成にもっと時間とコストがかかったかもしれないし、あるいはうまくいかなかったかもしれません。これは、特に中堅企業では絶対にあってはならないことです。」熱意をもってプラスチック加工の自動化に取り組む

それにより、キューブシステムとその可能性を深く理解することで、ヨルク・フェッター氏はHauff社の従業員をオートメーションに熱中させることができます。「新しい技術は人に敵対するものではなく、人に役立つものであり、人々の仕事をより簡単で多様なものにするものであることを、常に従業員に納得させることも必要です」と技術マネージャーは言います。これは、特に熟練労働者の不足が深刻化している時代において、重要な要素です。「私たちは、常に最適化を図っています。私はすでに数歩先のことを考えており、どうすれば1台の機械でできるだけ多くの製品を生産できるか、経営陣や技術パートナーとともに検討しているところです。もし、成果をもたらす新しい可能性があれば、それを利用するつもりです。」