世界初のチョコレートまたはプラリネロボットがツォッターチョコレート工場で稼働中。

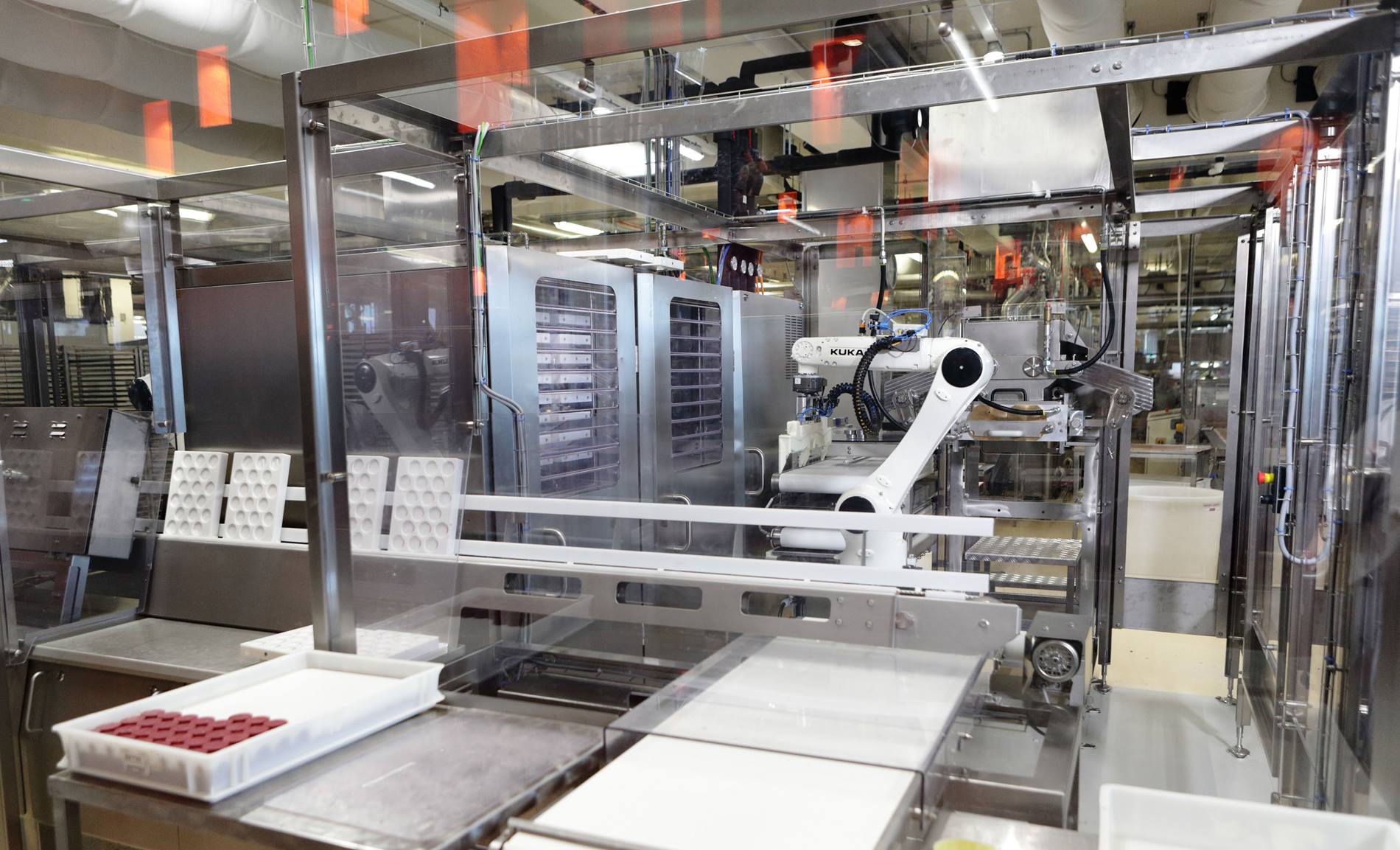

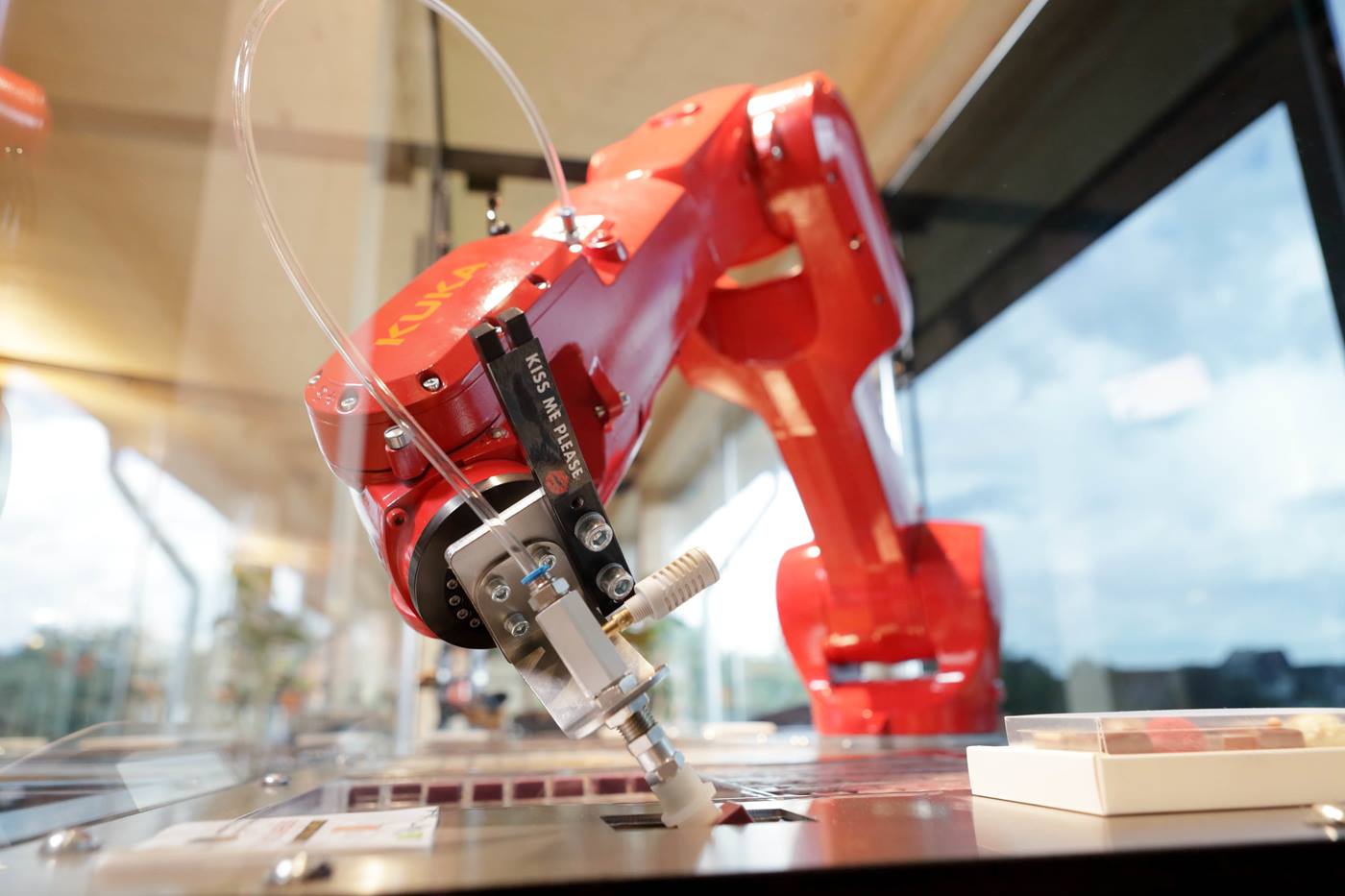

経営者ヨーゼフ・ツォッター(Josef Zotter)のツォッターチョコレート工場の体験ワールドには、年間27万人以上の訪問者があります。2019年3月以降、オーストリアのリーガースブルク近郊のベルグルにあるこのチョコレートの世界は、新しい魅力によって豊かになりました。KUKAの世界初チョコレートロボットは、老若男女を問わず、客の好みに応じてチョコレートとプラリネを提供します。「私たちにとって、楽しい要素が最も重要でした」と、ツォッターは言います。「私たちは、最新のロボット工学を誰もが体験できるものにしたかったのです。」しかし、舞台裏、つまり生産においても、2017年から2台のKUKAロボットが、温度に敏感な生原料を極めて高い精度で処理することによって、チョコレートをプラリネやバーに加工しています。

伝統的クラフトマンシップが最新のロボティクスと融合

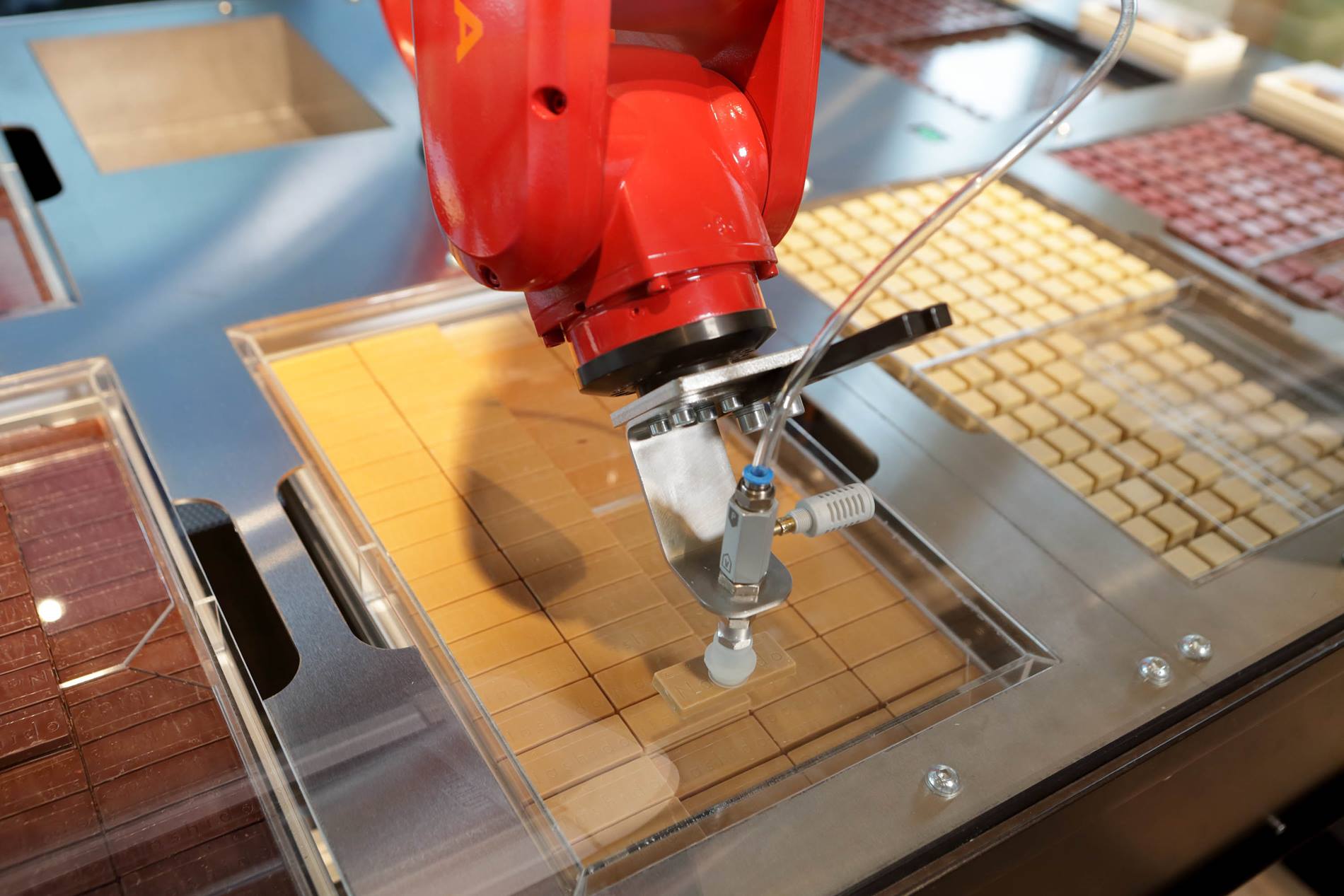

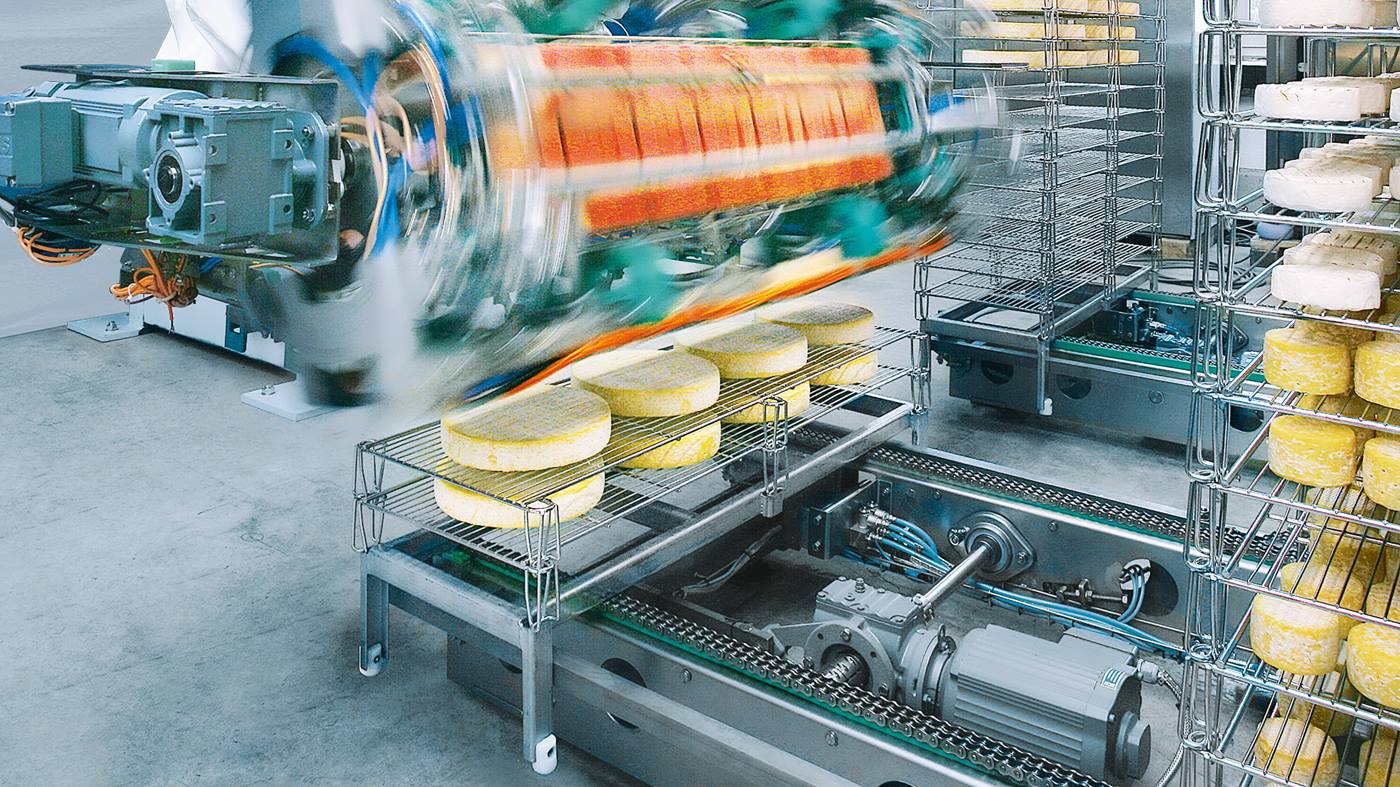

サフラン アンド ピスタチオからローザココス アンド フィッシュガムまで:1987年創業のツォッターチョコレート工場が、今では500種類を超えるチョコレートを取り揃えるようになり、上海さらには米国にも拠点があり、200人以上のスタッフが働いています:その中には3台のKUKAロボットも含まれています。2台のロボットは、オーストリアのベルグルでの生産で、液状チョコレートの加工処理を行っています。オーストリア本社では、 KR AGILUSタイプのKUKAロボットが使用されています。それはどうしてでしょうか?これらのロボットは、負荷範囲の低い精密かつ正確な作業工程のために特別に開発されました。まさにそれはチョコレートを扱う際にも必要な特性なのです。伝統的なクラフトマンシップは最新のロボティクスとの融合が望まれます。特別な課題:温度変化に敏感に反応し、影響を受けてしまう生原料の取扱い。コンパクトなKR AGILUS が、工程内ステップに正確に調整され、この課題を完璧にマスターします。

チョコレート製造における食品に適したロボットの統合

ロボットは対応する型を取り、鋳造システムに移動して、液状のチョコレートを充填します。続いてチョコレートが均等に分散されるように非常に正確にスイングしてから、冷蔵庫に入れます。ここで2番目のロボットが引き継ぎます。ロボットは完全に冷えた製品を冷蔵庫から取り出し、搬送ベルトの上に送り出します。ツォッターチームの第3のロボットが、見学通路でお客様の安全を守ります。ここではお客様たちがタッチパネルから好みのプラリネを選択することができます。ロボットが吸盤でそれをつかみ、ちょっとしたリズミカルな動きで、お客様たちをさりげなく楽しませてから、取り出し口からプラリネをサーブします。

ツォッターチョコレート工場ではKUKAロボットが作業を補います、「人間よりも上手にやれます」。チョコレートロボットは迅速かつ正確に、ベルトコンベヤでの単調なタスクに率先して取り組んでくれます。

ツォッターチョコレート工場ではKUKAロボットが作業を補います、「人間よりも上手にやれます」。チョコレートロボットは迅速かつ正確に、ベルトコンベヤでの単調なタスクに率先して取り組んでくれます。

KUKAは未来のチョコレート製造に柔軟性を創造します

ヨーゼフ・ツォッターは将来も伝統的な手作業を信頼をしながらも、KUKAロボットの使用によってその可能性を拡げたいと思っています。このステップの原動力は、効率化やリストラを望むことから生じるのではありません、むしろ逆です:ツォッターは、ロボットを統合してからも、新規採用を行っています。手作業では得られない精度こそが、ロボットを選んだ理由なのです。「KR AGILUSは、100分の1ミリ範囲の精度で作業します。これにより10万個目に製造されたプラリネにも同じ品質の高さが保証されます。」もう1つのメリットは柔軟性です。たくさんの種類が最速で製造されます。ツォッターは考え続けます。将来Industrie 4.0という観点で、完全にカスタマイズされたチョコレートを製造したい。収集された顧客データを基に、顧客ひとりひとりの要望を考慮したプラリネが作られるべきです:果糖不耐症などの不耐症やその他アレルギー等が考えられます。