リアアクスルの塗装の全自動化

KUKAロボットによる正しい回転

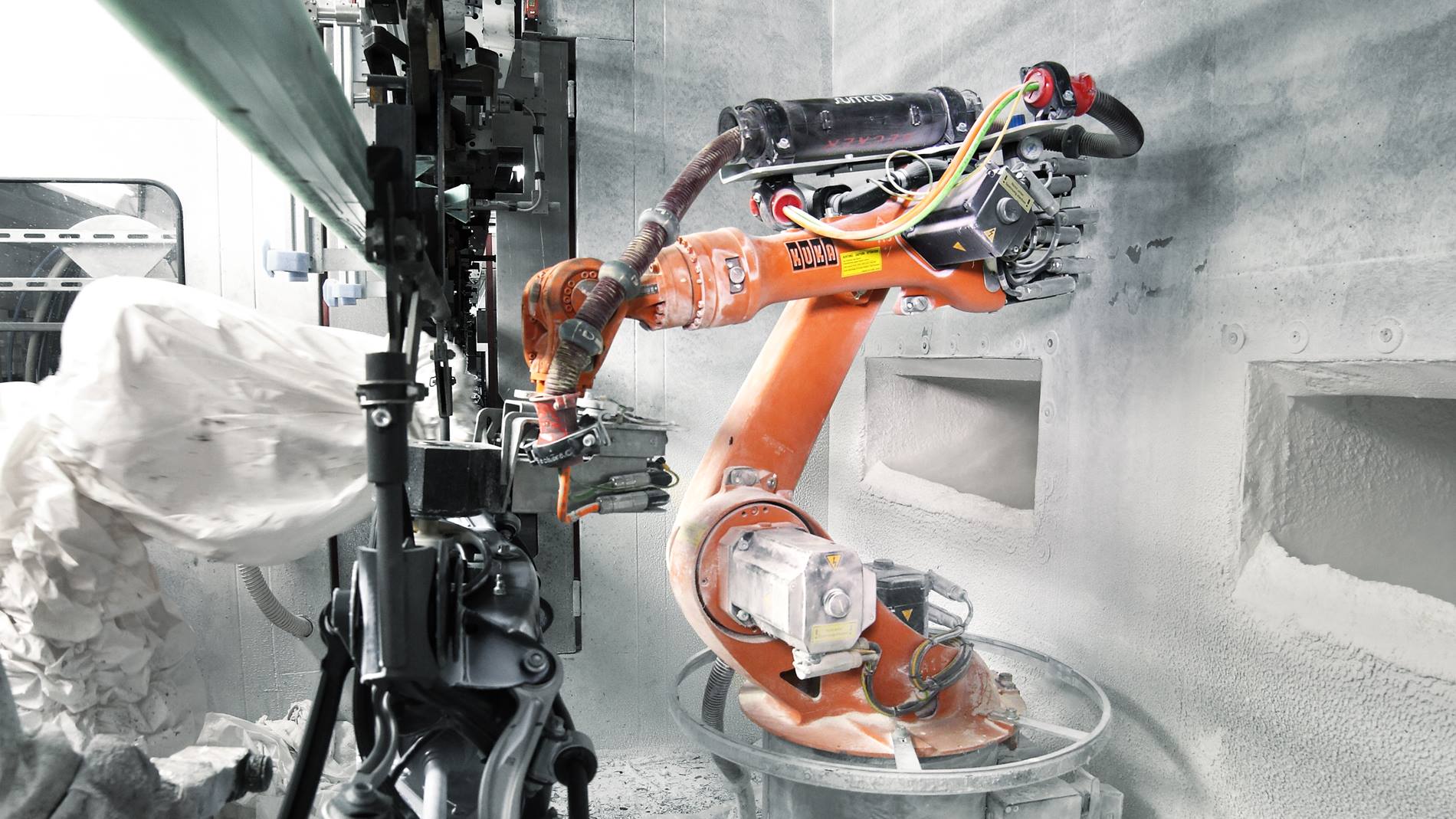

リアアクスルは、搬送設備に吊り下げて、ベルトコンベヤと同期させて塗装ブース内へと搬送されます。塗装ブースの内部には2台の塗装ロボットがあり、それぞれがドライブシャフトの左側と右側を塗装します。実際のイノベーションを実現しているのは、これら2台の向かい側に据え付けられたロボットです。このKR 16-2は、所要スペース、可搬重量、リーチ、さらには防爆構造のあらゆる面で申し分なく、変速機のドライブシャフトを回転させるのがその役目です。

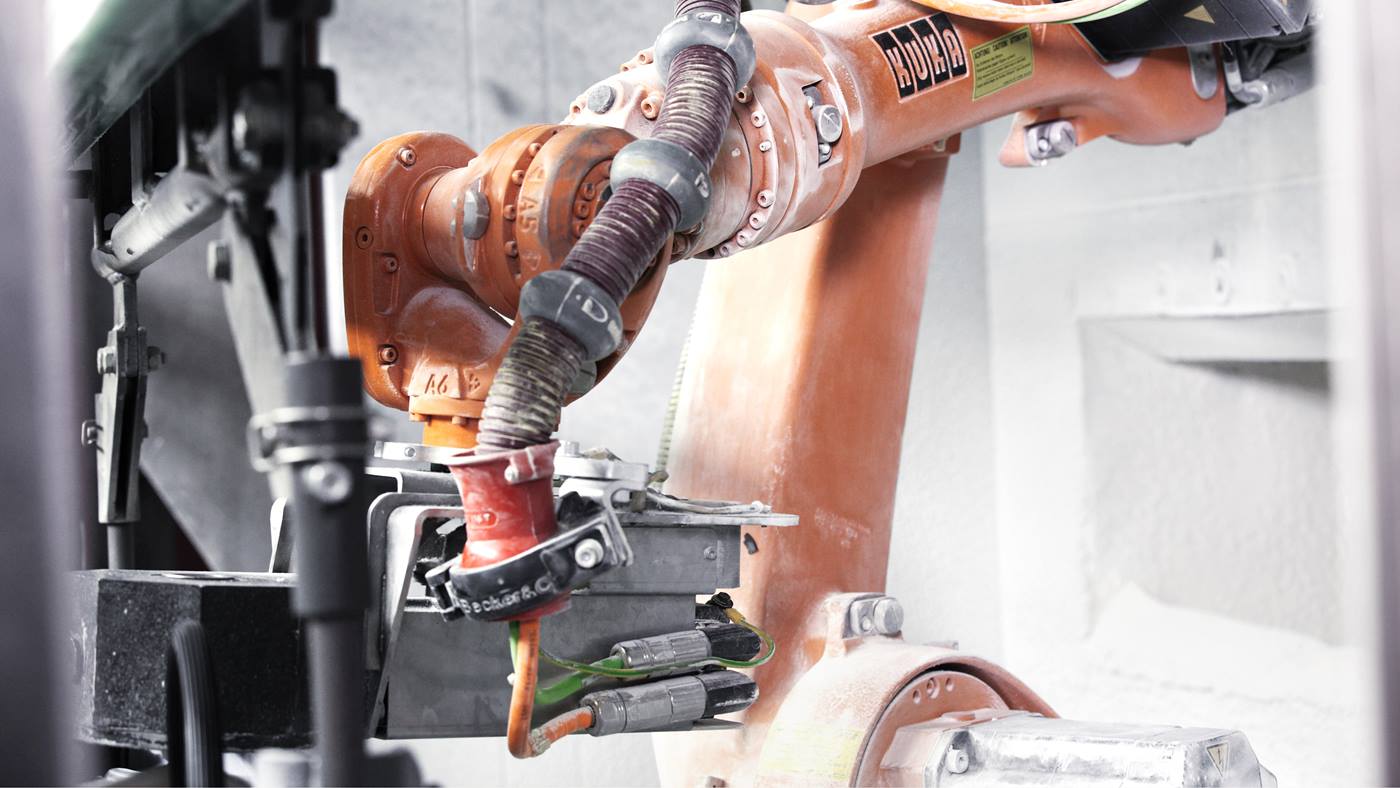

リアアクスルドライブが塗装ブース内を通過する間、このロボットはその連結部にドッキングし、アクスルをサーボモーターにより回転させます。力の加わったドッキングのために、Erhardt + Abt社の自動化技術者は、ボールポイント六角棒スパナ用ジョイントソケットを開発して組み込みました。その形状は、玉ネギ形のドーム屋根を彷彿とさせますが、そのジョイントソケットはボールポイント六角棒スパナの原理を利用し、形状を確実に嵌合させて力を理想的に伝達し、ドッキングと切り離しをいずれもたやすく行うことが可能にしています。

このドッキングや切り離しでは、ロボットがボールポイントの位置を正確に認識する必要があります。搬送設備はノンストップで稼働しているので、変速機が塗装ブースの入口(セル入口)を通過するのを困難にします。チェーンコンベヤで宙吊りになった状態では、さまざまな方向へ不規則な動きがあり、また、同一機種のアクスルであってさえ一様ではないため、センチメートル単位の許容範囲を補正する必要があります。さらに、リアアクスルは生産に合わせて「ジャストインタイム」で製造されなければなりません。すなわち、さまざまなモデルシリーズが不規則な順序で製造されなければなりません。

その結果、ドッキング位置の座標が一様ではなくなりますが、この座標を求めるために、塗装ブースへ進入する前の段階でトリガー信号を入力し、ボールポイントの画像を撮影します。ベルトコンベヤに関係するデータは、画像処理システムのExploRobを利用してロボットのコントローラへ送信されます。KUKAのロボットがドッキングしてドライブシャフトを回転させると、(2台の塗装ロボットが)塗料を全周にわたって均等な厚みで塗装し、リアアクスルは元どおりに塗装ブースの外へと移動していきます。