Magnetarc-Schweißen: das Verfahren

Das Magnetarc-Schweißen lässt sich in vier Phasen einteilen:

- Startphase: Die eingespannten Bauteile werden in Kontakt gebracht. Dann wird der Schweißstrom zugeschaltet.

- Zündung: Eine definierte Abhubbewegung der Bauteile zündet den Lichtbogen. Dieser wird mithilfe eines Magnetfeldes in Rotation versetzt.

- Wärmeeintrag: Der rotierende Lichtbogen erwärmt die Schweißfläche. Rotationsgeschwindigkeit und Orbitalbahn des Lichtbogens werden exakt gesteuert, wie auch Verlauf und Menge der Energieeinbringung.

- Stauchphase: Über einen Stauchvorgang werden die Bauteile miteinander verbunden. Stauchgeschwindigkeit und -kraft sind bauteilspezifisch definiert.

Voraussetzung für dieses Pressschweißverfahren ist, dass Sie leitfähige, anschmelzbare Materialien verwenden und die Bauteile röhrenförmige Querschnitte haben. Die Wandstärken beim Magnetarc-Schweißen betragen 0,7 bis 10 Millimeter.

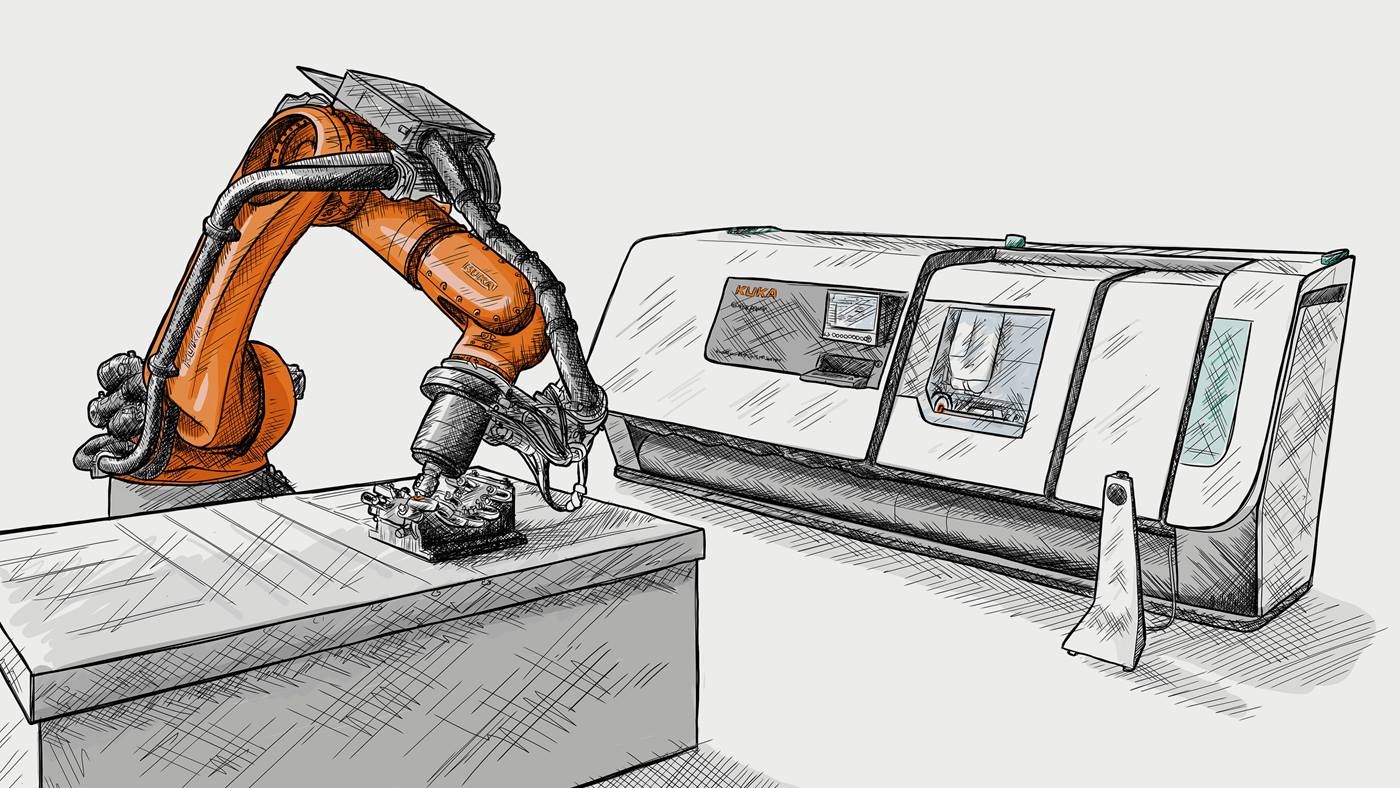

Automatisiertes Magnetarc-Schweißen

Von der Teilautomatisierung mit Linearachsen über Konzepte mit Robotern bis hin zu komplett integrierten Lösungen – als KUKA Kunde erhalten Sie das perfekt auf Ihre Produktion abgestimmte Paket zum Magnetarc-Schweißen. 3D-Prozesssimulationen unterstützen uns dabei. So optimieren wir frühzeitig im Hinblick auf Produktionsabläufe, Roboterintegration und Mensch-Roboter-Kollaboration.

Dabei achten wir auch auf die Energie- und Ressourceneffizienz und steigern damit die Wirtschaftlichkeit Ihrer Produktion.

Magnetarc-Schweißen: die Vorteile

Die Technologie Magnetarc-Schweißen bringt vor allem drei Vorteile mit:

- Kostenreduktion: Bei sehr kurzen Schweißzeiten ist beim Magnetarc-Schweißen kein Zusatzwerkstoff nötig.

- Höchste Schweißqualität: Die Technologie punktet durch geringen Verzug und hohe Reproduzierbarkeit.

- Prozesssicherheit: Durch eine gute Prozesssteuerung und -überwachung haben Sie jederzeit die Kontrolle.

Gerne besprechen wir gemeinsam mit Ihnen das Magnetarc-Schweißen in Ihrem Unternehmen. Rufen Sie uns an, wir beraten Sie.