Autokarosserien wirtschaftlich und in hoher Qualität fertigen? Darin macht uns niemand etwas vor. Seit den 1950er Jahren sind wir der Ansprechpartner vieler großer Marken und mittlerer wie kleiner Hersteller aus der Automobilbranche. Schon damals verließen sich Kunden auf unser Know-how, um komplette Karosserien zu schweißen. Mit unserer Vielpunktanlage als Vorläufer von Roboteranwendungen setzten wir neue Standards.

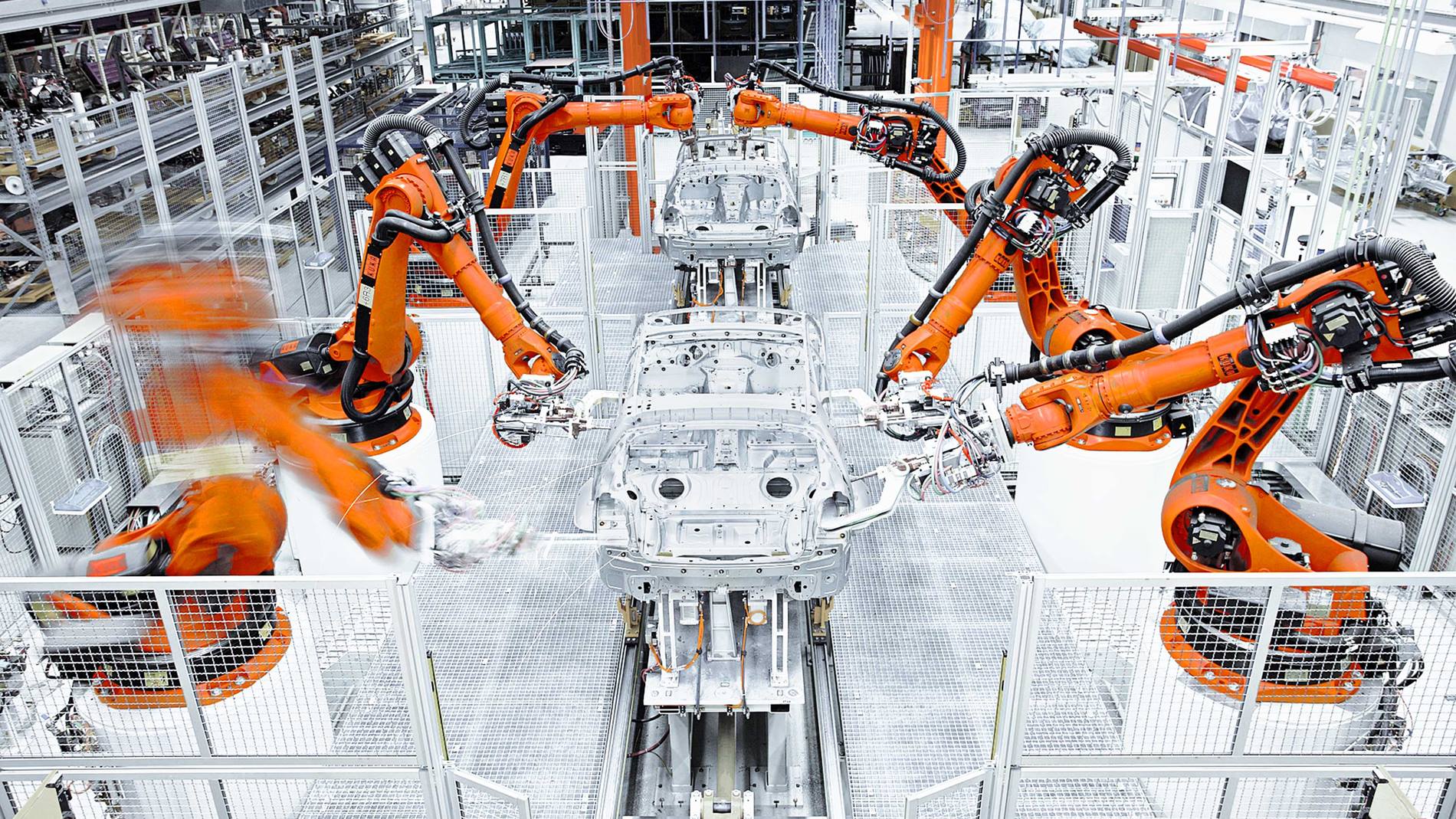

Seitdem haben wir die Kunst des Karosseriebaus immer weiter perfektioniert. Heute verlassen sich Kunden weltweit auf unsere flexiblen Technologiepakete, die sich aufgabenspezifisch optimal anpassen lassen: für automatisierte und skalierbare Produktionssysteme bis hin zu individuell konfigurierten Fertigungszellen.

Energieeffizienz im Karosseriebau

KUKA arbeitet mit Partnern aus der Industrie an Lösungen, mit denen Energie im Produktionsprozess systematisch eingespart werden kann – etwa, indem die Energieaufnahme während den Stillstandszeiten minimiert wird.

Schon heute führen Verbesserungen an den Robotern in einem klassischen Karosseriebau zu einer ressourceneffizienten Produktion. Zum Beispiel sorgen niedrigeres Eigengewicht, optimierte Bahnplanung und energieeffiziente Motoren dafür, dass sich das System über seine gesamte Lebensdauer verbrauchsoptimierter betreiben lässt. In Summe bedeutet das weniger Strom und damit weniger CO2-Emissionen.

Zudem ermöglichen es unsere Simulationstools, die Verbräuche von Produktionsanlagen virtuell nachzustellen. So können wir unseren Kunden nachhaltige, alternative Konzepte anbieten.

Eingesetzte KUKA-Fügetechnologien

In den Geometrievorrichtungen werden die abgepressten Einzelteile durch verschiedene Technologien gefügt:

Karosseriebau: Unterbau

Der Unterbau bildet die Basisstruktur für alle Montageteile wie Motor oder Fahrwerk. KUKA bietet spezielle Fügelösungen für alle Haupt- und Untergruppen: Boden Vorne, Boden Mitte, Boden Hinten, Unterboden Komplett.

Technologien: überwiegend Punktschweißen sowie Kleben.

Karosseriebau: Aufbau

Beim Zusammenbau der Karosserie kommt es auf die richtige Fügetechnologie an. Wie kein anderer kennt KUKA den Prozess und die Vorteile der einzelnen Technologien. So entstehen Zusammenbauten in höchster Qualität.

Technologien: überwiegend Punktschweißen, Kleben und Laserlöten

Karosseriebau: Anbauteile

Türen, Hauben, Kotflügel oder Heckklappen sind sichtbare (Class A-)Anbauteile, die zudem vom Endkunden in die Hand genommen werden. Das macht sie zu den qualitativ anspruchsvollsten Elementen. KUKA sorgt mit den entsprechenden Lösungen für eine hochwertige Verarbeitung.

Technologien: überwiegend Punktschweißen, Falzen sowie anspruchsvolle Laser-Fügetechniken

Besondere Anlagenelemente beim Karosseriebau

Sie möchten möglichst flexibel bleiben? Viele Modelle über eine Linie laufen lassen? Und das in einer möglichst hohen Qualität? Wir bieten die passenden Anlagenelemente für Ihr Produktionsumfeld:

- KS Framer: Beim Body-Framing werden Dach und Seitenwände an den Unterboden gefügt. Diese Geometriestation ist entscheidend, denn hier wird die endgültige Form des Fahrzeugs definiert. Der KUKA KS Framer kann bis zu sechs verschiedene Modelle fertigen – ein ausschlaggebendes Alleinstellungsmerkmal.

- Falztechnologie: Bei sichtbaren Teilen wie Türen und Anbauteilen ist eine saubere Verarbeitung besonders wichtig. KUKA hat für das Rollfalzen von Karosserien eigene Konzepte und Anwendungen, die auf besondere Flexibilität ausgelegt sind. Dazu gehören Falzsysteme für das Schiebedachfalzen oder das Radhausfalzen.

- Matrix-Rohbau: Die flexibelste Lösung im Karosseriebau, bei dem der Fügeprozess von der Bauteilbereitstellung getrennt wird. Mit diesem Gesamtsystem lässt sich eine unendliche Anzahl an unterschiedlichen Derivaten fertigen.