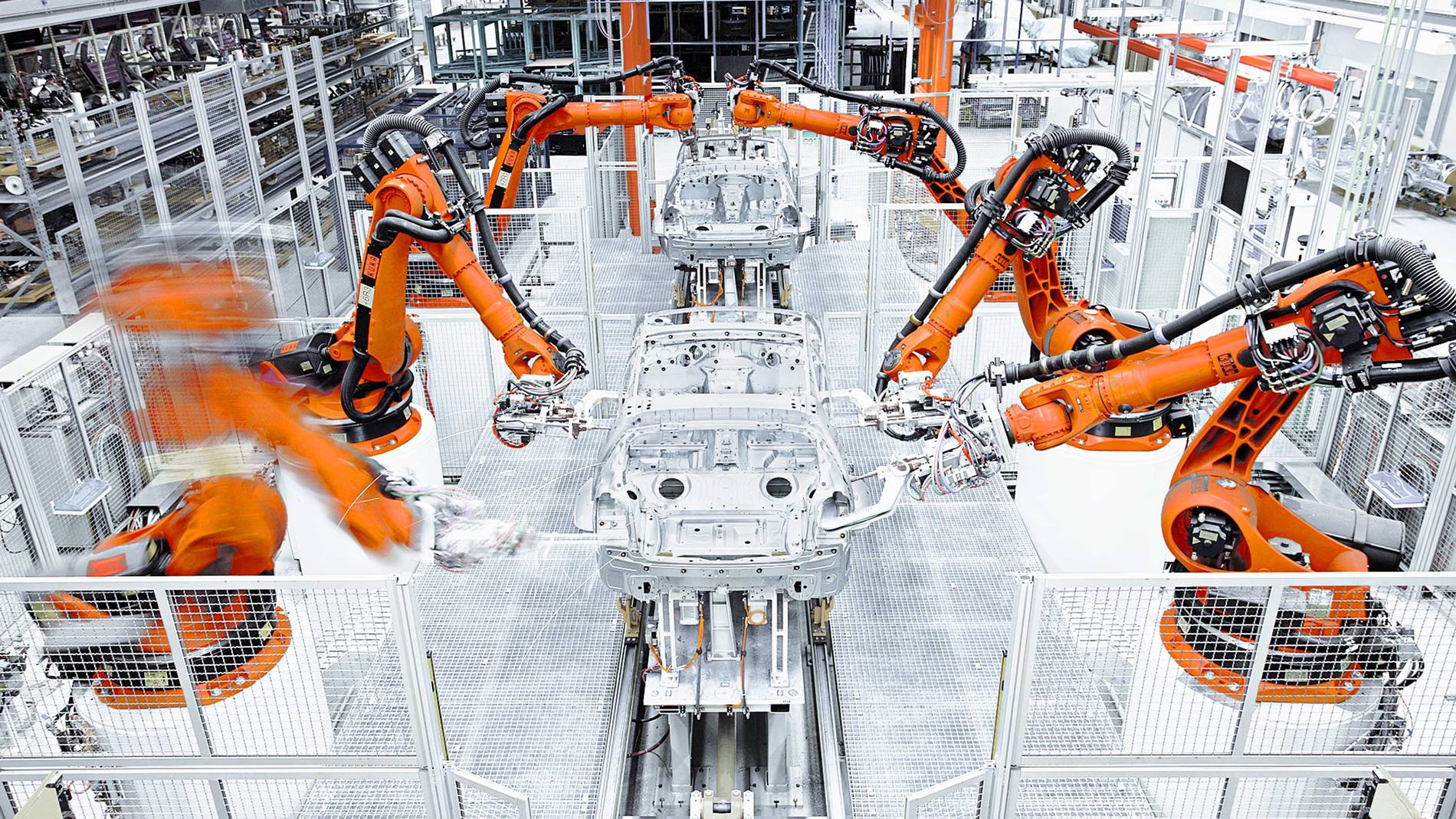

Ekonomická a vysoce kvalitní výroba karoserií automobilů? V tom nás nikdo nepředčí. Od 50. let dvacátého století jsme partnerem velkých značek i středních a malých výrobců z oblasti automobilového průmyslu. Již tehdy se naši zákazníci spolehli na naše know-how pro svařování kompletní karoserie. Naše vícebodové zařízení jako předchůdce robotických aplikací stanovuje nové standardy.

Od té doby neustále zdokonalujeme umění výroby karoserií. Dnes se naši zákazníci na celém světě spoléhají na naše flexibilní technologické balíčky, které lze optimálně upravit podle daného úkolu: pro automatizované a stupňovitě rozšířitelné výrobní systémy, až po individuálně konfigurované výrobní buňky.

Energetická úspornost při výrobě karoserií

KUKA pracuje spolu s partnery z průmyslových odvětví na řešeních, kterými lze ve výrobním procesu systematicky šetřit energii – třeba tím, že se v dobách prostojů minimalizuje spotřeba energie.

Již dnes vedou vylepšení robotů při klasické výrobě karoserií k výrobě s efektivním využíváním surovin. Nízká hmotnost, optimalizované plánování drah a energeticky úsporné motory například zajišťují, aby bylo možno systém provozovat s optimalizovanější spotřebou po celou dobu jeho životnosti. V důsledku to znamená méně spotřebovaného proudu a tím méně emisí CO2.

Navíc naše simulační nástroje umožňují virtuální dodatečné nastavení spotřeb výrobních zařízení. Můžeme tak našim zákazníkům nabídnout trvalé alternativní koncepty.

Použité technologie KUKA

V geometrických přípravcích se jednotlivé vylisované součásti spojují různými technologiemi:

Výroba karoserií: Podklad

Podklad tvoří u všech montážních dílů jako motor nebo podvozek základní struktura. KUKA nabízí speciální spojovací řešení pro všechny hlavní skupiny a podskupiny: Podlaha vpředu, podlaha uprostřed, podlaha vzadu, podvozek kompletně.

Technologie: převážně bodové svařování a lepení.

Výroba karoserií: Konstrukce

Při montáži karoserie záleží na správné technologii spojování. Proces a výhody jednotlivých technologií zná KUKA jako nikdo jiný. Tak vznikají sestavy v maximální kvalitě.

Technologie: převážně bodové svařování a lepení a laserové letování

Výroba karoserií: Nástavbové díly

Dveře, kapoty, blatníky nebo zadní dveře jsou viditelné nástavbové díly (Class A), kterých se navíc koncový zákazník dotýká. To z nich dělá kvalitativně nejnáročnější prvky. Použitím příslušných řešení zajišťuje KUKA vysoce kvalitní zpracování.

Technologie: převážně bodové svařování, falcování a náročné laserové spojovací techniky

Speciální prvky zařízení při výrobě karoserií

Chcete zůstat co nejvíce flexibilní? Chcete na jedné lince vyrábět více modelů? A to vše v té nejvyšší kvalitě? Pro Vaše výrobní prostředí Vám nabízíme vhodné prvky zařízení:

-

KS Framer: U Body-Framingu se střecha a boční stěny spojují s podvozkem. Tato geometrická stanice má rozhodující význam, protože se zde definuje konečný tvar vozidla. KUKA KS Framer může vyrábět až šest různých modelů – rozhodující zásadní charakteristický znak.

-

Technologie falcování: U viditelných dílů jako dveře a nástavbové části je čisté zpracování zvlášť důležité. Pro falcování rolováním u karoserií má KUKA vlastní koncepty a aplikace, které jsou dimenzovány na speciální flexibilitu. Patří sem falcovací systémy pro falcování posuvných střech nebo podběhů kol.

-

Matice hrubé konstrukce: Nejflexibilnější řešení při výrobě karoserií, při kterém je proces spojování oddělen od přípravy konstrukčního dílu. Pomocí tohoto komplexního systému lze vyrábět nekonečný počet různých derivátů.