ความยาก: ตัวเรือนแบตเตอรี่สำหรับรถยนต์ Plug-in Hybrid

หลาย ๆ คนในปัจจุบันหันมาใช้รถยนต์ไฟฟ้าแทนรถยนต์ที่มีเครื่องยนต์สันดาป แต่สิ่งที่หลาย ๆ คนยังไม่รู้ก็คือ รถยนต์ไฟฟ้าจำเป็นต้องมี “อุณหภูมิที่เหมาะสม” แบตเตอรี่ก็เช่นกัน เพราะหากแบตเตอรี่มีอุณหภูมิที่เหมาะสม แบตเตอรี่จะสามารถให้ประสิทธิภาพที่ดีที่สุดและมีอายุการใช้งานสูงสุด แบตเตอรี่ลิเทียมไอออนจึงต้องระบายความร้อนระหว่างการทำงานและให้ความร้อนที่อุณหภูมิแวดล้อมต่ำ โดยเฉพาะในรถยนต์ประเภท Plug-in Hybrid ที่ดำเนินงานดังกล่าวผ่านระบบระบายความร้อน ที่รวมอยู่ในพื้นของฐานรองแบตเตอรี่ การผลิตตัวเรือนแบตเตอรี่เป็นเรื่องยากมาก การใช้งานที่เหมาะสมสำหรับกระบวนการ FSW แบบใช้หุ่นยนต์จึงถือกำเนิดขึ้นมา

การเชื่อมเสียดทานหมุนกวนสำหรับรถยนต์ไฟฟ้าชนิด Plug-in Hybrid

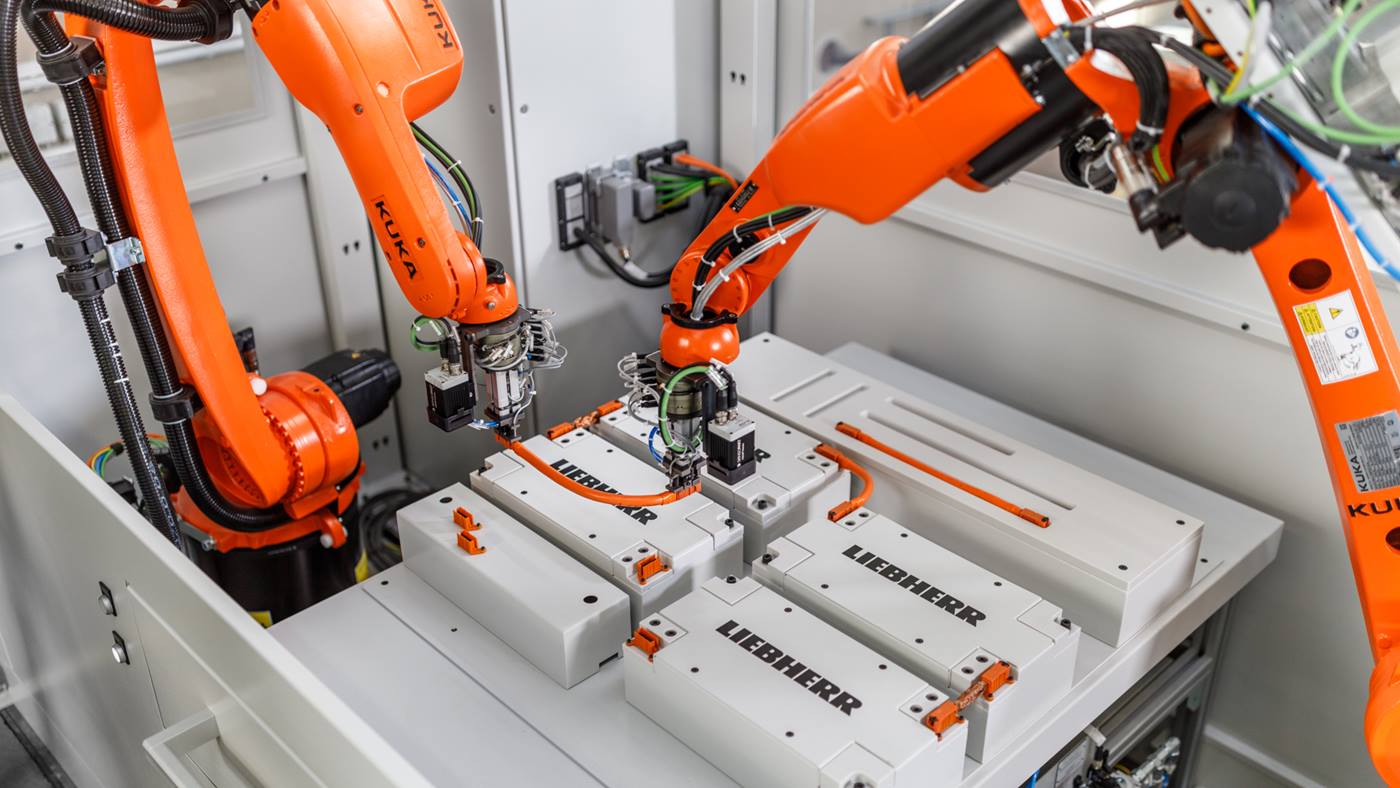

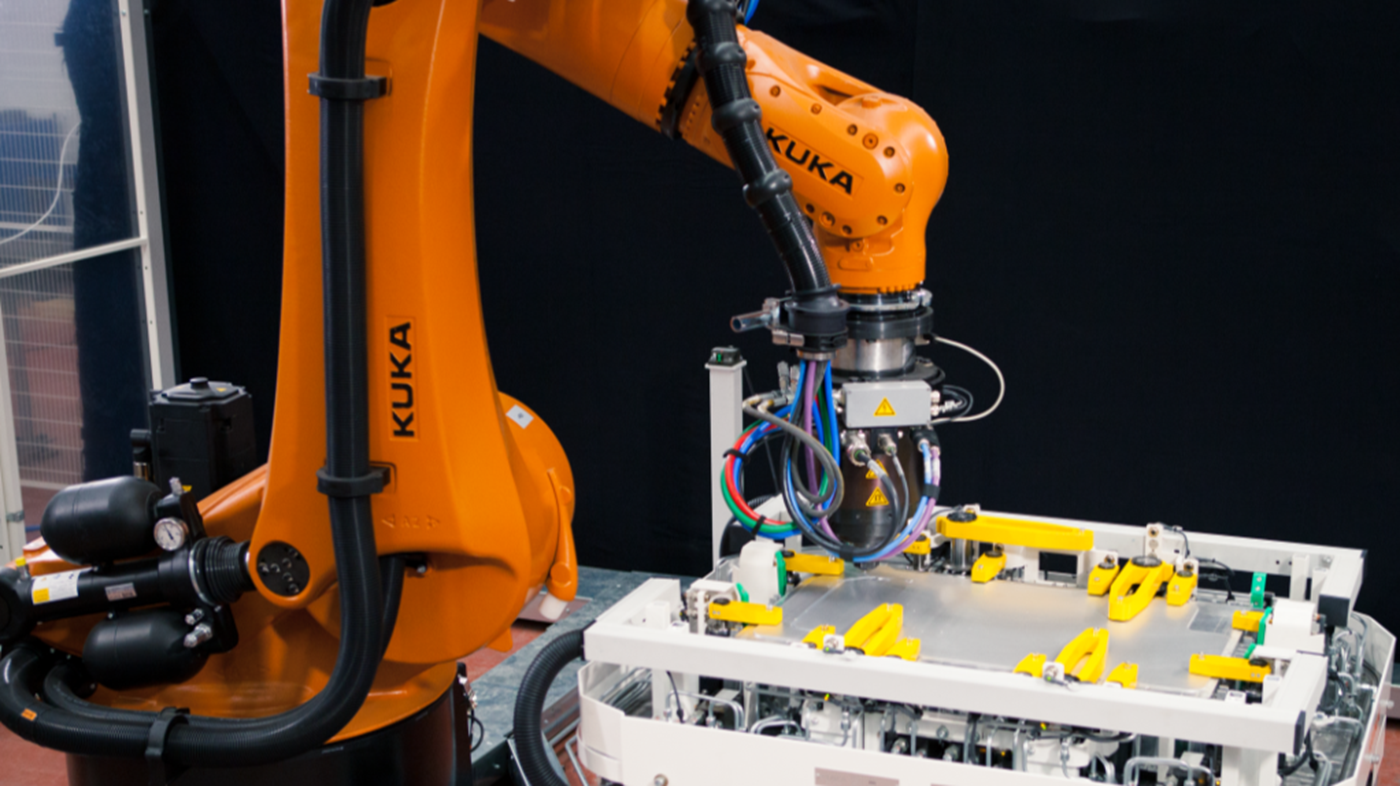

การเชื่อมในลักษณะนี้ได้รับการยอมรับจากบริษัทผู้ผลิตรถยนต์รายใหญ่ ซึ่งเริ่มแรกผลิตตัวเรือนแบตเตอรี่โดยใช้กาวและสกรู อย่างไรก็ตาม เมื่อกระบวนการนี้ไม่ได้นำมาซึ่งความสำเร็จตามที่ต้องการ บริษัทจึงมองหาโซลูชันใหม่ ๆ ในตลาด มาตรฐานของตัวเรือนแบตเตอรี่อยู่ในระดับสูง: ต้องรับประกันได้ถึงความสม่ำเสมอของของพื้นผิวการประกอบโมดูล ความหนาแน่นของรูที่ส่วนปลาย และมาตรฐานของการทดสอบแรงดัน สำหรับการเชื่อมเสียดทานหมุนกวนโดยใช้หุ่นยนต์ KUKA ขอเสนอวิธีการที่ปลอดภัยและประหยัดให้กับบริษัทผู้ผลิตรถยนต์สำหรับการผลิตรถยนต์ไฟฟ้าชนิด Plug-in Hybrid ซึ่งรับประกันถึงความปลอดภัยและการทำงานของตัวเรือนแบตเตอรี่

การศึกษาความเป็นไปได้ในการเชื่อมตัวเรือนแบตเตอรี่

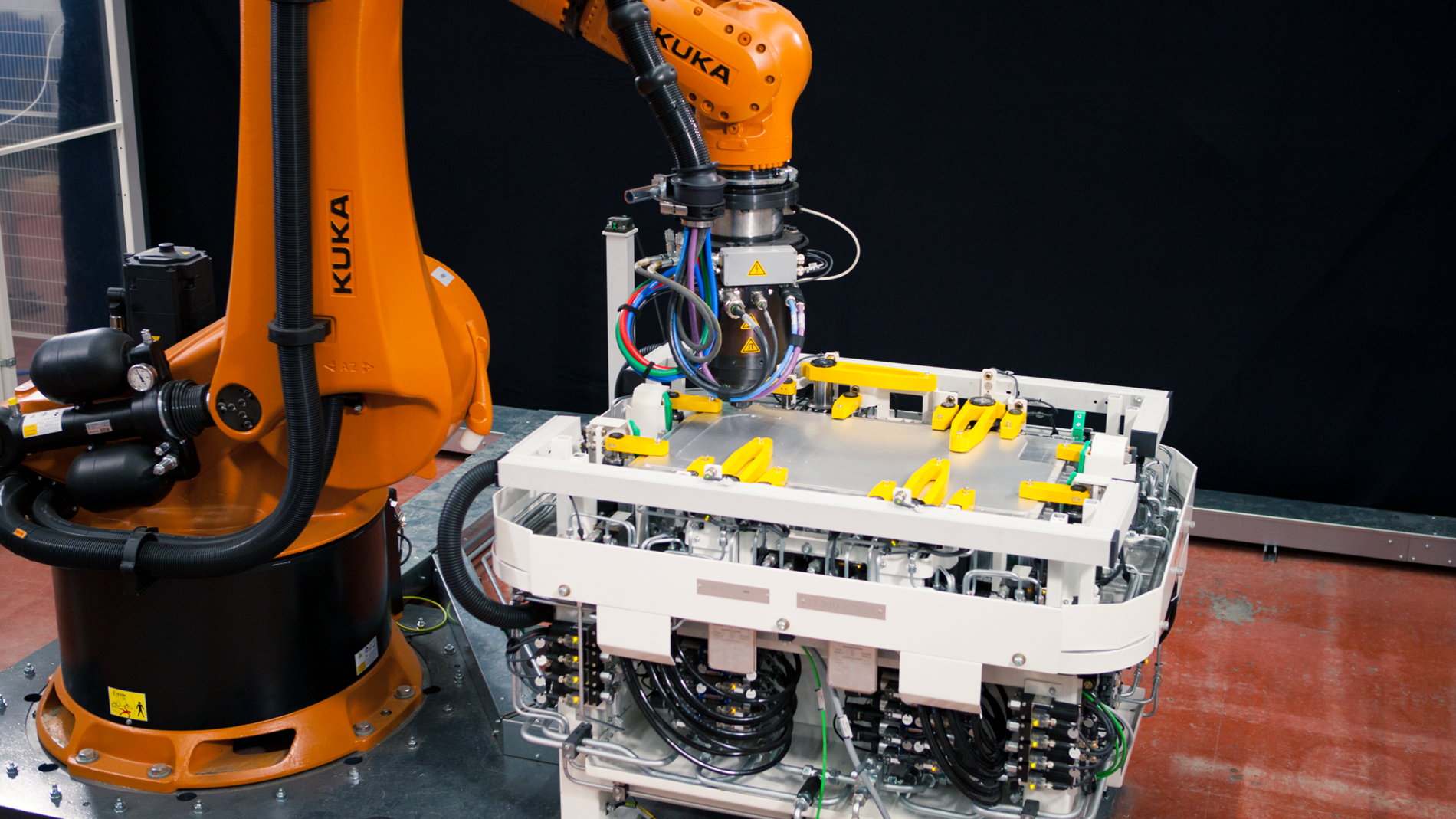

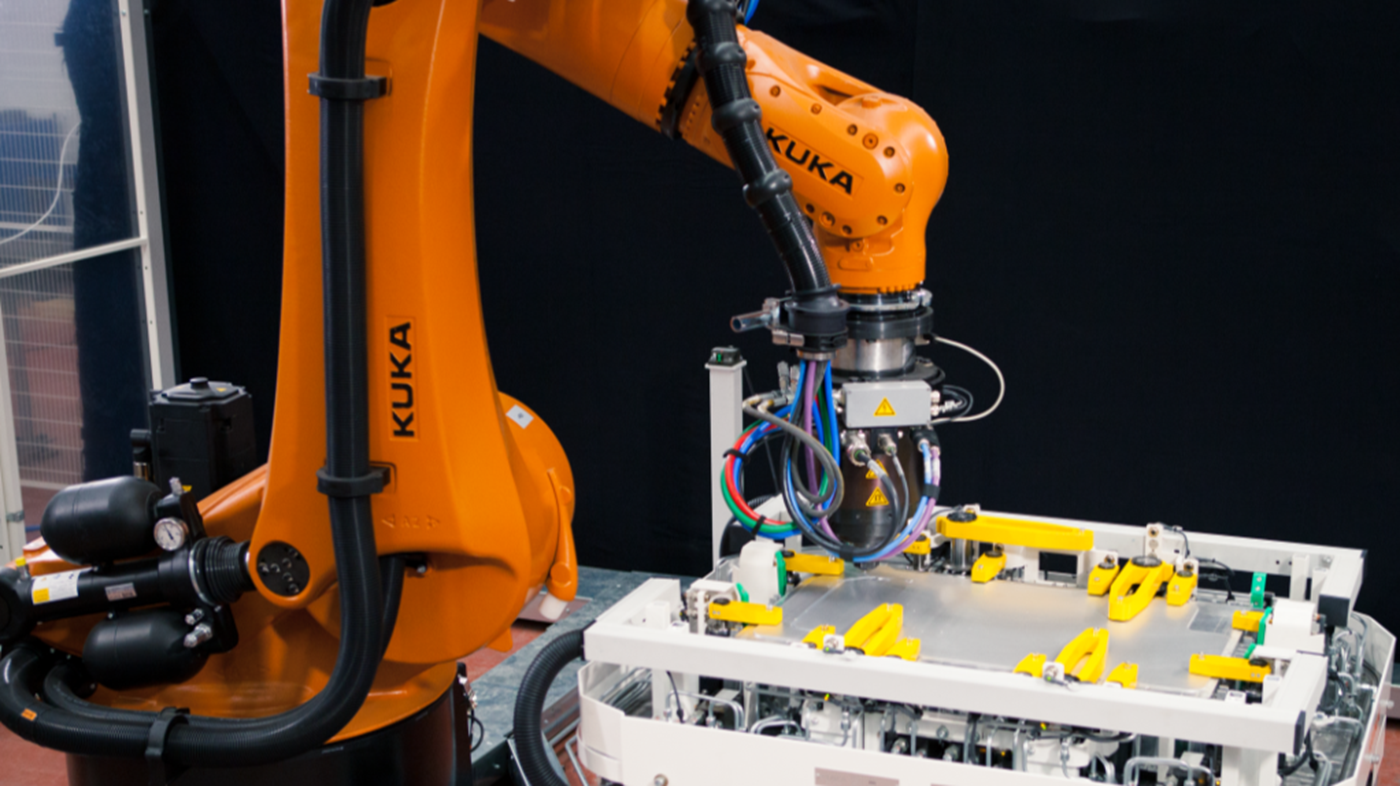

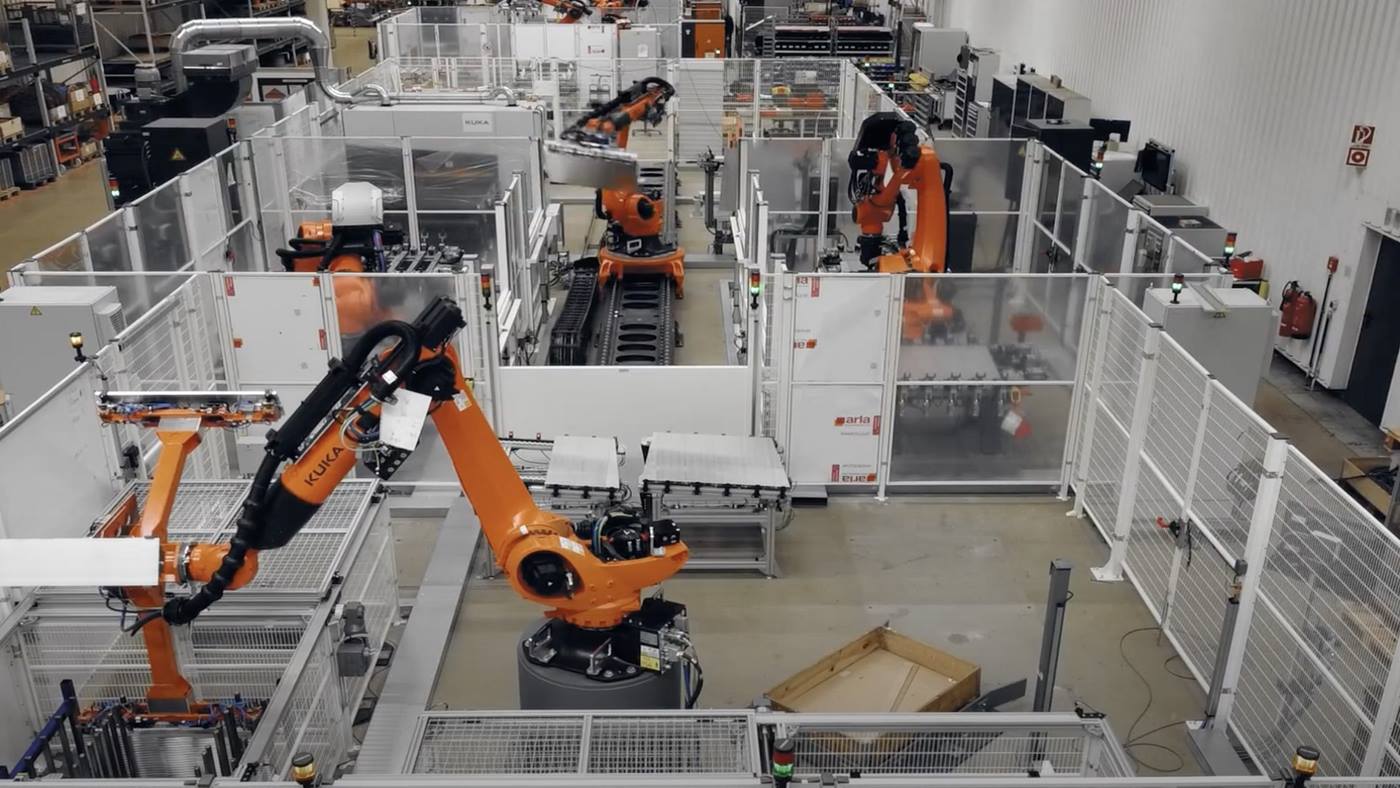

KUKA อยู่เคียงข้างลูกค้าตั้งแต่แนวคิดเริ่มต้น การทดสอบ ไปจนถึงการส่งมอบ “เราพัฒนาต้นแบบขึ้นมาและดำเนินการทดสอบต่าง ๆ กับต้นแบบนั้นแล้ว ในการศึกษาความเป็นไปได้ เราได้ดำเนินการทดสอบความสามารถในการเชื่อม วิเคราะห์ความสามารถในการเข้าถึง และจำลองกระบวนการ เมื่อผลการทดสอบทั้งหมดออกมาเป็นที่น่าพอใจ เราจึงติดตั้งระบบที่ไซต์ของลูกค้า” Stefan Fröhlke ผู้จัดการอาวุโสโซลูชันกระบวนการ FSW ของ KUKA นอกเหนือจากประสิทธิภาพทางเศรษฐกิจที่โดดเด่นแล้ว KUKA cell4_FSW ซึ่งเป็นเซลล์การเชื่อมเสียดทานหมุนกวนที่พัฒนาขึ้นเพื่อตลาดการขับเคลื่อนด้วยพลังงานไฟฟ้าที่กำลังเติบโตโดยเฉพาะยังมีความหลากหลายสูงสุดและตัวเลือกการปรับเปลี่ยนในรูปแบบต่าง ๆ อีกด้วย เนื่องจากตัวเซลล์มีแนวคิดแบบโมดูลาร์

KUKA cell4_FSW ซึ่งเป็นเซลล์การเชื่อมเสียดทานหมุนกวน มีประสิทธิภาพของกระบวนการอยู่ในระดับสูงสุด เนื่องจากมี workstations สองจุด

KUKA cell4_FSW ซึ่งเป็นเซลล์การเชื่อมเสียดทานหมุนกวน มีประสิทธิภาพของกระบวนการอยู่ในระดับสูงสุด เนื่องจากมี workstations สองจุด

ข้อได้เปรียบของการเชื่อมเสียดทานหมุนกวนด้วยเครื่องมือ FSW ที่เหมาะสม

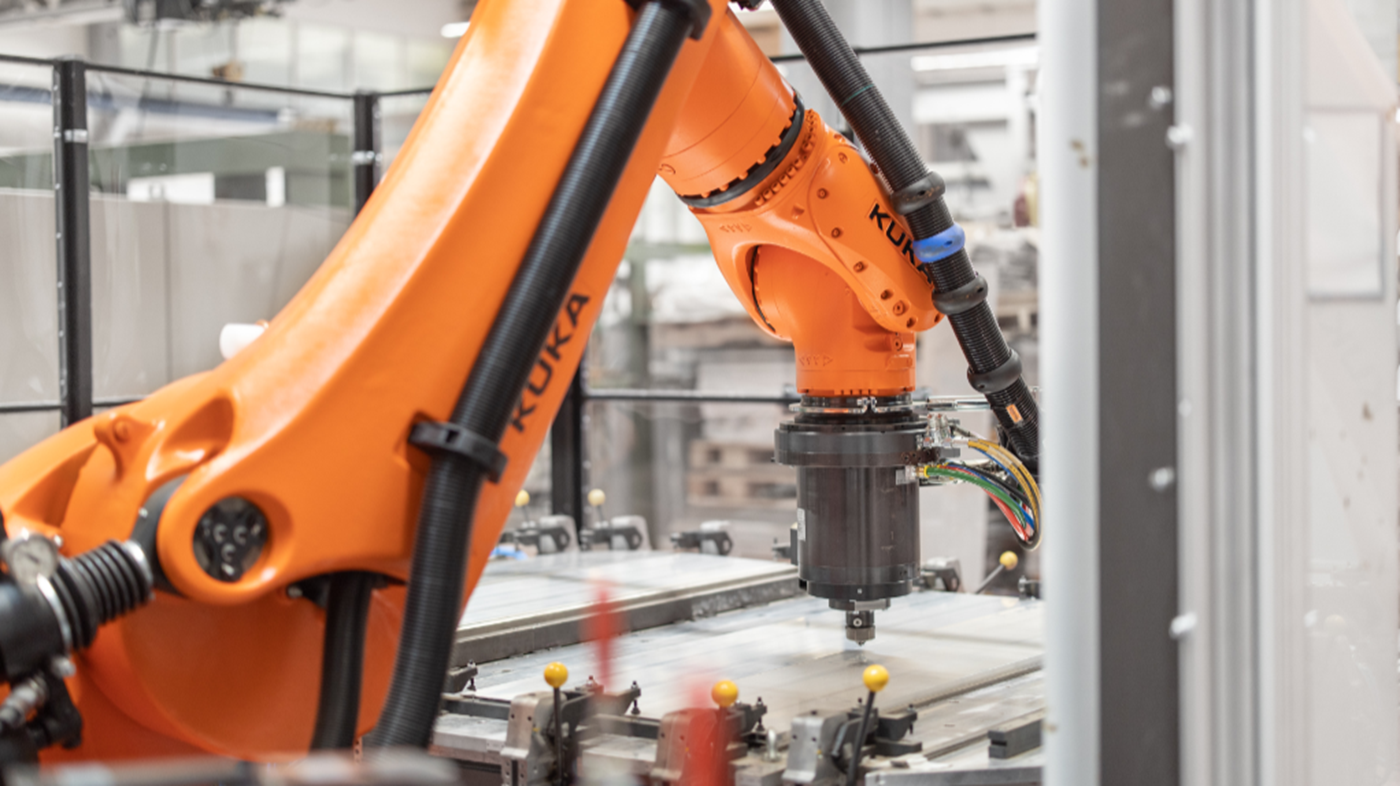

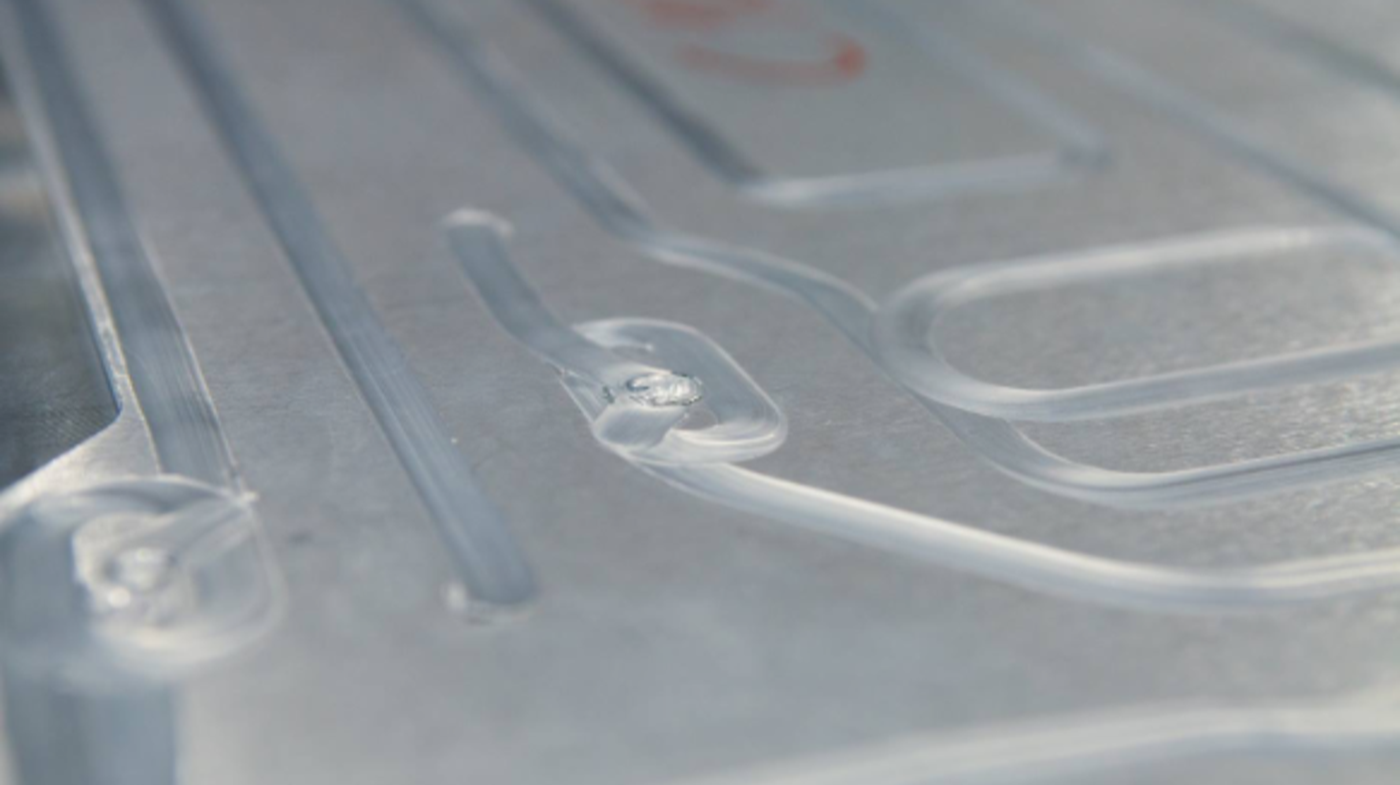

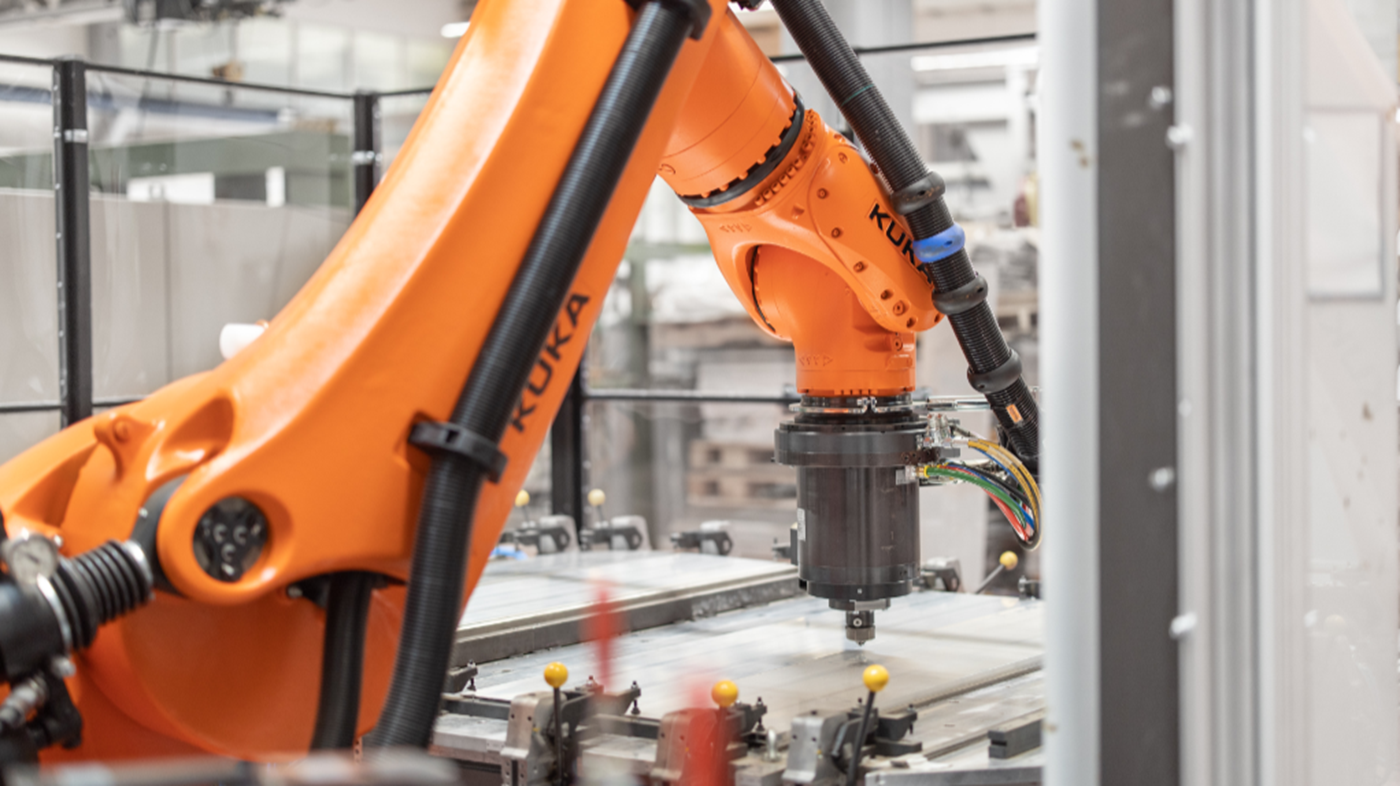

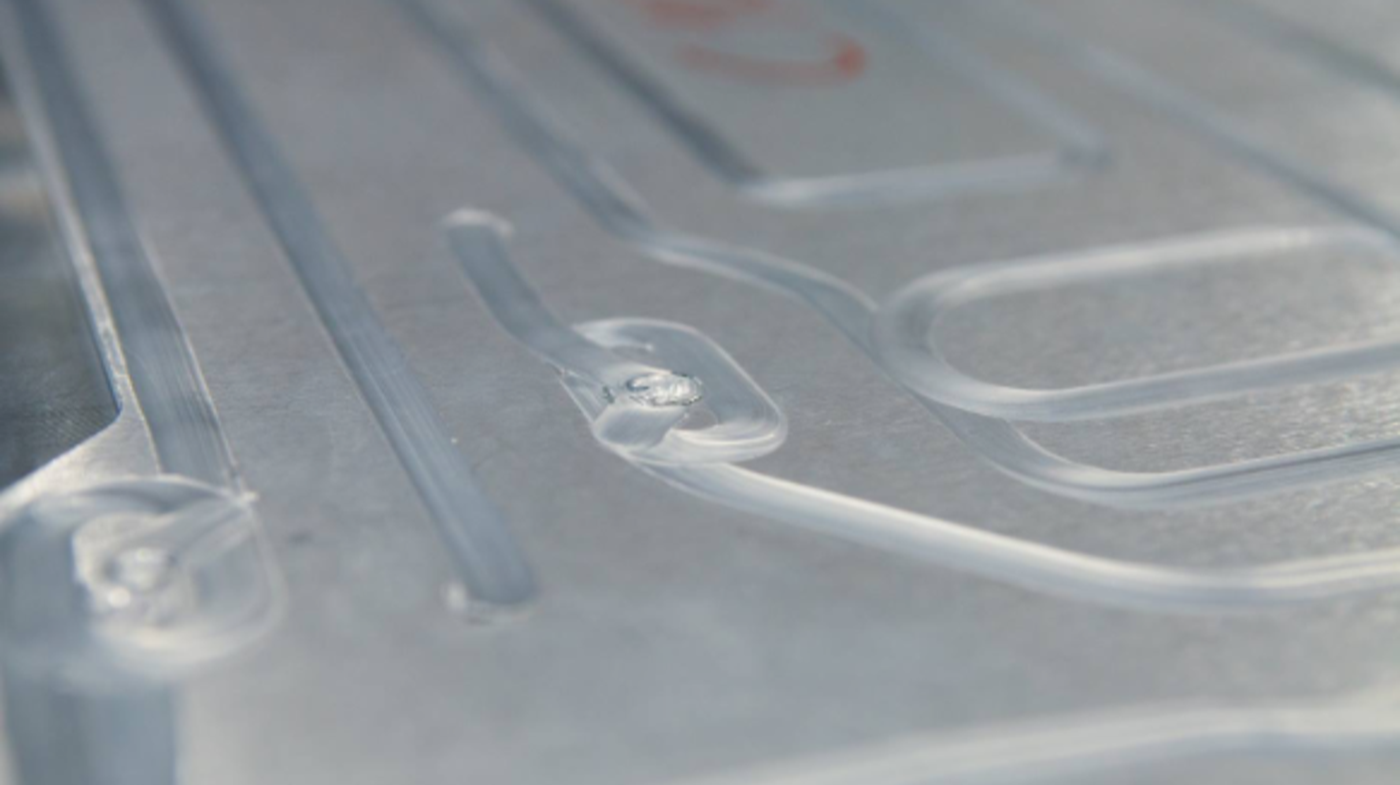

ในการปิดผนึกระบบระบายความร้อนของรถยนต์รุ่น Plug-in Hybrid การเชื่อมเสียดทานหมุนกวนจะใช้ในการเชื่อมแผ่นฐานเข้ากับตัวเรือนที่หล่อขึ้นอย่างแม่นยำตามช่องระบายความร้อน ส่วนตัดของจุดเชื่อมขนาดใหญ่และแนวรอยเชื่อมที่ติดเข้ากันอย่างดีเป็นสิ่งจำเป็นต่อวงจรที่อัดแน่นไปด้วยแรงดัน ซึ่งสามารถทนต่อแรงดันสลับได้ “การเชื่อมเสียดทานหมุนกวนได้รับการพิสูจน์แล้วว่าเป็นเทคโนโลยีการเชื่อมที่เหมาะสม เนื่องจากความร้อนที่เข้าสู่ชิ้นงานทำให้ส่วนประกอบต่าง ๆ มีอัตราการบิดเบี้ยวน้อยมาก” Stefan Fröhlke อธิบายเกี่ยวกับกระบวนการนี้ ในส่วนนี้ KUKA จะเชื่อมเสียดทานหมุนกวนโดยใช้ไหล่คงที่ (Stationary Shoulder Friction Stir Welding, SSFSW) ซึ่งหมายความว่า: มีเพียงปากกาเชื่อมในไหล่คงที่เท่านั้นที่หมุน ซึ่งแตกต่างจากการเชื่อมเสียดทานหมุนกวนแบบดั้งเดิม วิธีนี้ช่วยสร้างพื้นผิวการเชื่อมที่ลื่นและเรียบระหว่างการเคลื่อนที่ไปข้างหน้าตามแนวรอยเชื่อม ค่าใช้จ่ายในการตกแตกเพิ่มเติมจึงลดลงด้วย

Industrie 4.0: บันทึกข้อมูลคุณภาพอย่างโปร่งใส

ข้อได้เปรียบเพิ่มเติมสำหรับลูกค้าเซลล์การเชื่อม KUKA cell4_FSW: ความแข็งแกร่งและความทนทานสูงของหุ่นยนต์บรรทุกสินค้าหนักจากซีรีส์ KR FORTEC ช่วยให้มั่นใจได้ถึงความแม่นยำของเส้นทางที่เพิ่มขึ้นสำหรับชิ้นส่วนขนาดใหญ่ “ระบบควบคุมกระบวนการและการจัดทำเอกสาร (PCD) ของเราช่วยให้ลูกค้าสามารถติดตามพารามิเตอร์กระบวนการที่สำคัญทั้งหมดและบันทึกข้อมูลคุณภาพอย่างโปร่งใสได้ในเวลาเดียวกัน” Till Maier ผู้จัดการกลุ่มผลิตภัณฑ์เน้นย้ำ วิธีนี้ทำให้ KUKA สร้างพื้นฐานสำหรับการบูรณาการ Industrie 4.0 ขึ้นมา นอกจากนี้ การแลกเปลี่ยนข้อมูลที่ง่ายดายด้วย KUKA Remote Service ยังสามารถให้ความช่วยเหลือได้อย่างรวดเร็วในกรณีที่เกิดปัญหาอีกด้วย จึงป้องกันไม่ให้เกิดเวลาหยุดทำงานที่ยาวนานได้

ขับขี่โดยคำนึงถึงสิ่งแวดล้อม: เทคโนโลยีที่เป็นมิตรต่อสิ่งแวดล้อมสำหรับรถยนต์ไฟฟ้า

กระบวนการนี้ไม่เพียงแค่ประหยัดและมีคุณภาพสูงเท่านั้น แต่ยังถือเป็นเทคโนโลยีที่เป็นมิตรต่อสิ่งแวดล้อมอีกด้วย “การใช้พลังงานต่ำทำให้การเชื่อมเสียดทานหมุนกวนเป็นมิตรต่อสิ่งแวดล้อม อีกทั้งยังไม่จำเป็นต้องมีการสกัดควันหรือมาตรการป้องกันแสงสะท้อนอีกด้วย” Stefan Fröhlke อธิบาย การผสมผสานระหว่างคุณภาพ ความคุ้มค่า และความยั่งยืนสร้างความเชื่อมั่นให้กับลูกค้า

กระบวนการ FSW ใช้พลังงานเพียงเล็กน้อย อีกทั้งยังยั่งยืน

กระบวนการ FSW ใช้พลังงานเพียงเล็กน้อย อีกทั้งยังยั่งยืน

การเชื่อมเสียดทานหมุนกวน: เรื่องราวความสำเร็จของรถยนต์ไฟฟ้ายังคงดำเนินต่อไป

หลังจากขั้นตอนการสร้างต้นแบบและการทดสอบเสร็จสิ้นแล้ว ระบบแรกก็ได้เข้าสู่การผลิตในเยอรมนีเป็นครั้งแรกในปี 2016 และตั้งแต่นั้นเป็นต้นมาก็ได้ทำหน้าที่เป็นแบบพิมพ์เขียวสำหรับการผลิตตัวเรือนแบตเตอรี่สำหรับรถยนต์ที่ขับเคลื่อนด้วยพลังงานไฟฟ้าในกลุ่มบริษัท ในการขยายความสามารถในการเชื่อมเสียดทานหมุนกวน ผู้ผลิตยานยนต์ได้ปรับโครงสร้างความรับผิดชอบของกระบวนการและส่งมอบให้กับบริษัทสาขาในสวีเดน ซึ่งสร้างห้องโถงใหม่เพื่อจุดประสงค์นี้โดยเฉพาะ ในระหว่างนี้ KUKA ก็ได้สั่งซื้อเซลล์การเชื่อมเสียดทานหมุนกวนเพิ่มอีกสองเซลล์

แนวคิดการทำงานแบบอัตโนมัติรูปแบบใหม่ช่วยลดรอบเวลาลง 25%

มีการย้ายเซลล์แรกไปที่สวีเดนในเดือนกันยายน 2020 ตามมาด้วยการทดสอบยอมรับเบื้องต้นของเซลล์ KUKA cell4_FSW ใหม่ทั้งสองที่ Augsburg ในเดือนพฤษภาคม 2021 เพียงสองเดือนต่อมาซึ่งเป็นเดือนกรกฎาคม 2021 ระบบทั้งสองก็ได้รับการติดตั้งที่ไซต์ของลูกค้า การปรับปรุงเซลล์แรกสร้างความประทับใจให้กับทุกคนที่เกี่ยวข้อง: การทำงานแบบอัตโนมัติของระบบจับยึดไฮดรอลิกที่ซับซ้อนช่วยให้รอบเวลาทั้งหมดรวมถึงการจัดการส่วนประกอบลดลงเหลือ 15 นาทีในขณะนี้ จากที่ก่อนหน้านี้เคยใช้เวลาถึง 20 นาที ในขณะเดียวกัน การเพิ่มประสิทธิภาพของระบบจับยึดก็ช่วยปรับปรุงคุณภาพของผลิตภัณฑ์ด้วย เช่น แนวรอยเชื่อม

ตัวอย่างแนวรอยเชื่อมแบบคดเคี้ยวสำหรับปิดผนึกช่องระบายความร้อน แนวรอยเชื่อมมีบทบาทสำคัญในรถยนต์ไฟฟ้า

ตัวอย่างแนวรอยเชื่อมแบบคดเคี้ยวสำหรับปิดผนึกช่องระบายความร้อน แนวรอยเชื่อมมีบทบาทสำคัญในรถยนต์ไฟฟ้า

ความคาดหวังที่สูงในการเชื่อมโลหะผสมอะลูมิเนียม

ส่วนประกอบสำคัญด้านความปลอดภัยของตัวเรือนแบตเตอรี่ในรถยนต์นั้นมาตรฐานสูงมาก: แนวรอยเชื่อมต้องสามารถทนต่อแรงดันระเบิดที่สูงมากได้ ซึ่งต้องมีการยืนยันในการทดสอบความแข็งแกร่ง อุปกรณ์จับยึดพิเศษและเครื่องมือที่เหมาะสมต้องได้รับการพัฒนาขึ้นใหม่พร้อมกับพารามิเตอร์การเชื่อม สิ่งนี้สามารถทำได้โดยใช้เทคโนโลยี FSW เท่านั้น เนื่องจากต้องเชื่อมโลหะผสมที่แตกต่างกันของอะลูมิเนียม (อะลูมิเนียมผสมอัลลอยกับอะลูมิเนียมหล่อขึ้นรูป)

การเชื่อมเสียดทานหมุนกวนเป็นกระบวนการที่ประหยัดและเป็นมิตรกับสิ่งแวดล้อมสำหรับรถยนต์ที่มีเทคโนโลยี Plug-in

การเชื่อมเสียดทานหมุนกวนเป็นกระบวนการที่ประหยัดและเป็นมิตรกับสิ่งแวดล้อมสำหรับรถยนต์ที่มีเทคโนโลยี Plug-in

การดำเนินการอย่างรวดเร็วทำให้ลูกค้าพึงพอใจอย่างมาก

นอกจากนี้ การจัดส่งที่รวดเร็วภายในหกเดือนก็เป็นเงื่อนไขสำหรับการสั่งซื้อด้วยเช่นกัน และความเชี่ยวชาญของ KUKA ในด้านนี้ก็สามารถตอบโจทย์ทุกความต้องการได้ ทำให้ลูกค้ารู้สึกพึงพอใจเป็นอย่างมาก: “ความร่วมมือเป็นไปอย่างเปิดเผย ไว้วางใจได้ รวมถึงมีเป้าหมาย” Adel Ben Hassine ผู้จัดการโครงการ, ฝ่ายวิศวกรรมการขายและข้อเสนอของ KUKA กล่าว “และลูกค้าก็รู้สึกประหลาดใจเราดำเนินการอย่างรวดเร็ว“ นอกจากนี้ลูกค้ายังได้รับผลประโยชน์ในแง่ของความยั่งยืนอีกด้วย: “เครื่องมือได้รับการพัฒนาร่วมกับลูกค้าเพิ่มเติม เพื่อให้พินมีอายุการใช้งานเพิ่มขึ้นเป็นสองเท่า”