難しい問題:プラグインハイブリッド車用のバッテリーハウジング

内燃機関を搭載した車の代わりに、電気自動車を好んで運転する人が多くなりました。しかし、多くの人が知らないこととは:電気自動車には「心地よい温度」が必要だということです。少なくともバッテリーにはそれが必要です。なぜなら、電気自動車は、適正に温度が調整されている場合に限り、最適な出力がもたらされ、最長の耐用年数に到達するからです。そのため、リチウムイオンバッテリーは作動中には冷却され、周囲温度が低いときには加熱される必要があります。 特にプラグイン ハイブリッド車では、この課題はバッテリー トレイの底部に統合された冷却システムによって実行されます。これらのハウジングの製造は非常に難しいため、ここでロボットベースの FSW プロセス を使用することで最適の解決策が得られます。

プラグインハイブリッド搭載電気自動車用の摩擦攪拌接合

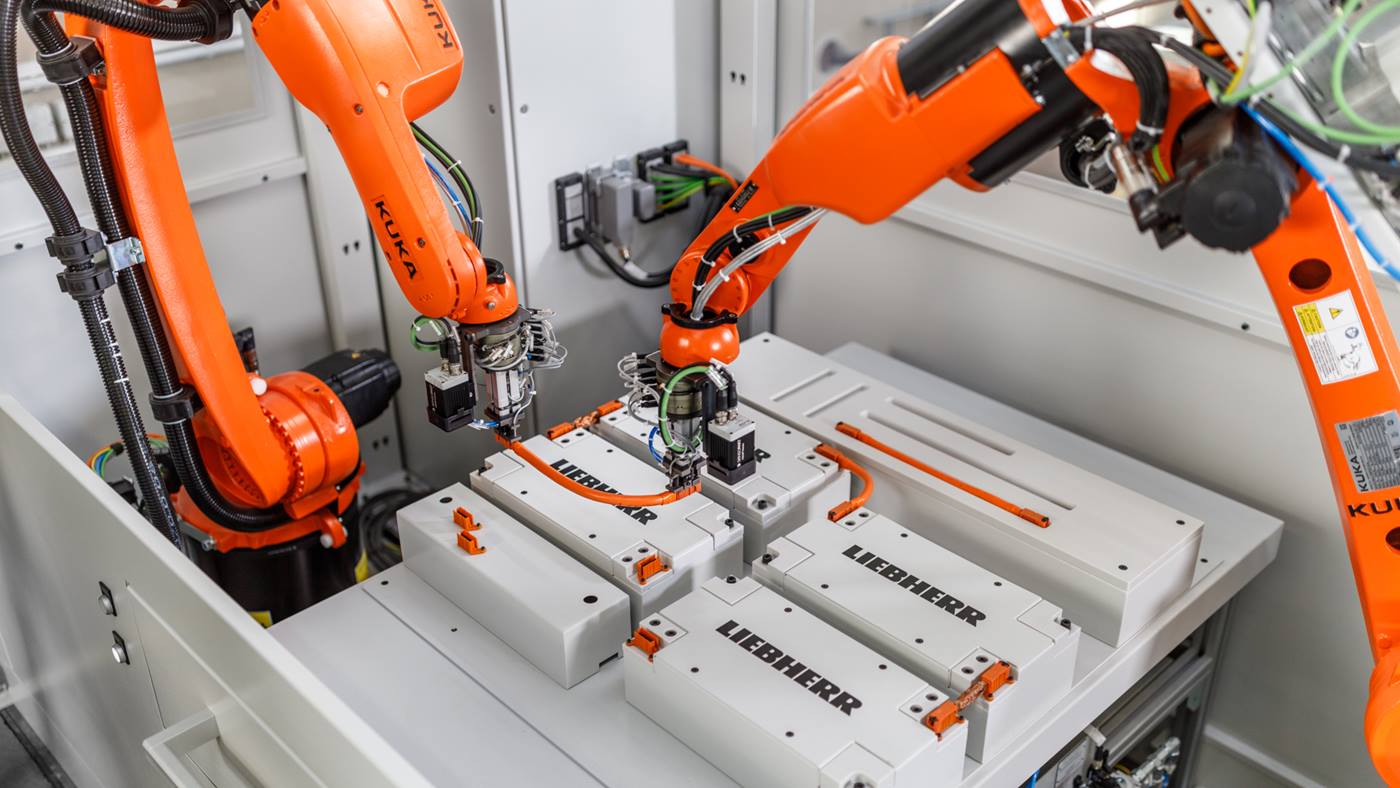

この方法は、当初接着剤とネジでバッテリーハウジングを製造していた大手自動車メーカーも認めています。しかし、この方法では思うような成果が得られないため、新しい解決策を求めて市場を探しました。その際、バッテリーハウジングに対する要件も高いものです。モジュール取り付け面の平坦さ、端の穴の気密性、および圧力テストの要件を確保する必要があります。KUKA は、この自動車メーカーがプラグイン ハイブリッド電気自動車を製造する際に、ロボットベースの摩擦攪拌接合により、バッテリー ハウジングの安全性と機能性を確保できる方法を提供しました。そしてその方法は、プロセス信頼性が高くかつ経済的です。

適切なFSWツールによる摩擦攪拌接合の利点

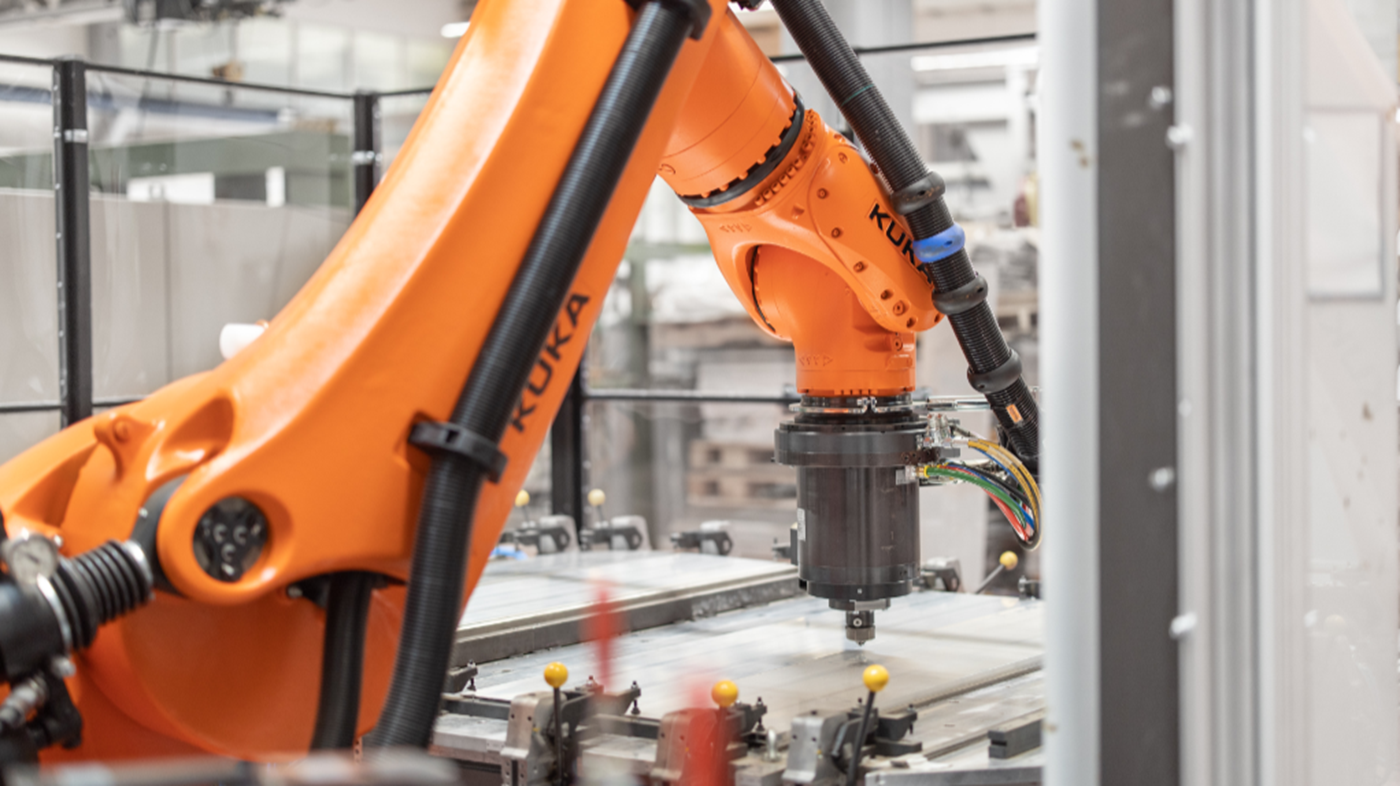

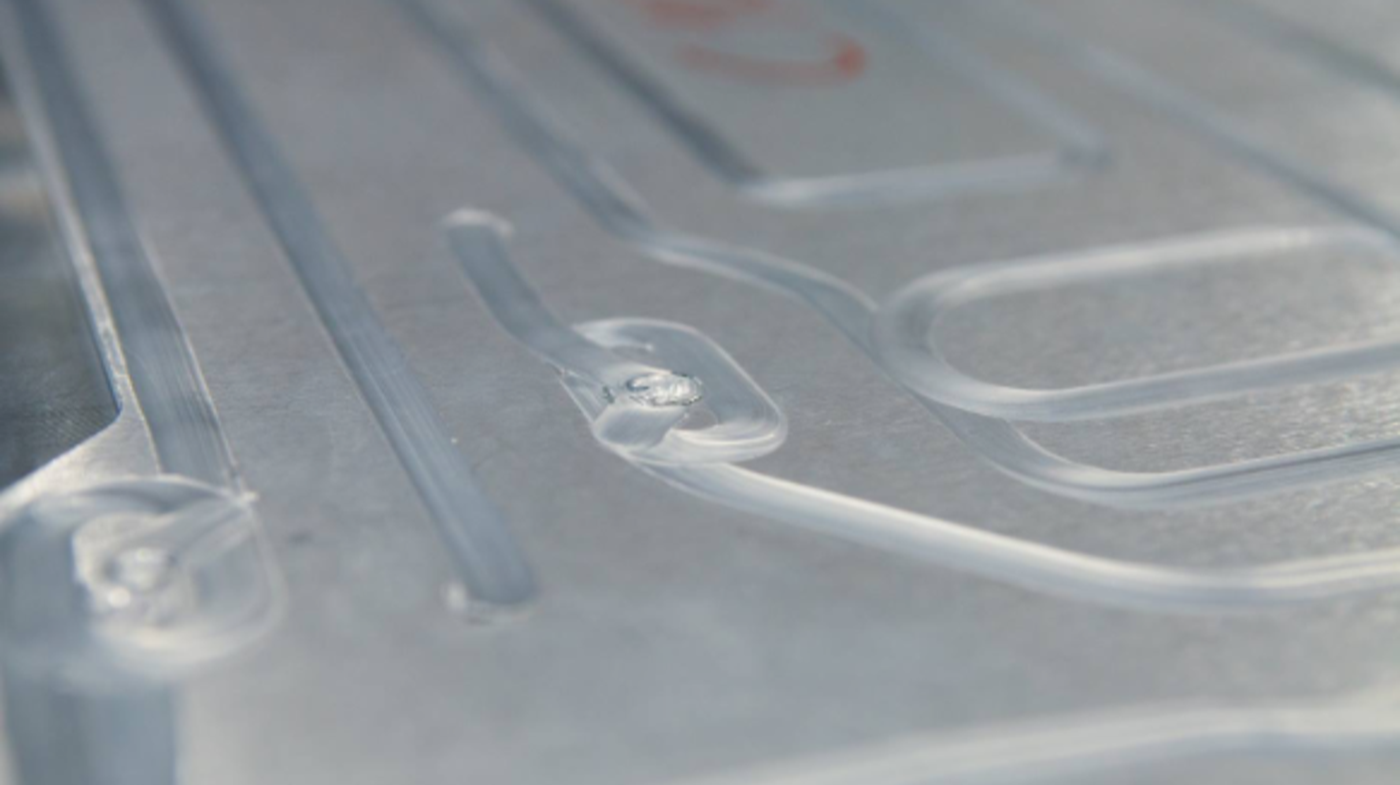

プラグインハイブリッド車の冷却システムを密閉するため、摩擦攪拌接合により、フロアパネルは正確に冷却ダクトに沿って鋳造ハウジングと接合されます。交流圧力に耐えることができる耐圧回路には、大きな接続断面積と十分に混合され圧縮された継目が必要になります。「摩擦攪拌接合は、入熱によるコンポーネントの変形が最小限に抑えられるため、適切な接合技術であることが証明されています 」と、 シュテファン・フレールケはこの方法について説明しています。KUKAは、ステーショナリーショルダー摩擦攪拌接合(Stationary Shoulder Friction Stir Welding、SSFSW)に期待をかけています。すなわち: 従来の摩擦撹拌溶接とは異なり、溶接ピンのみがステーショナリーショルダーで回転します。 そのように溶接継ぎ目に沿った送り動作中、平滑な継ぎ目表面が生成されます。そうして、後処理の手間が軽減されます。

インダストリー4.0:品質データを明確に把握

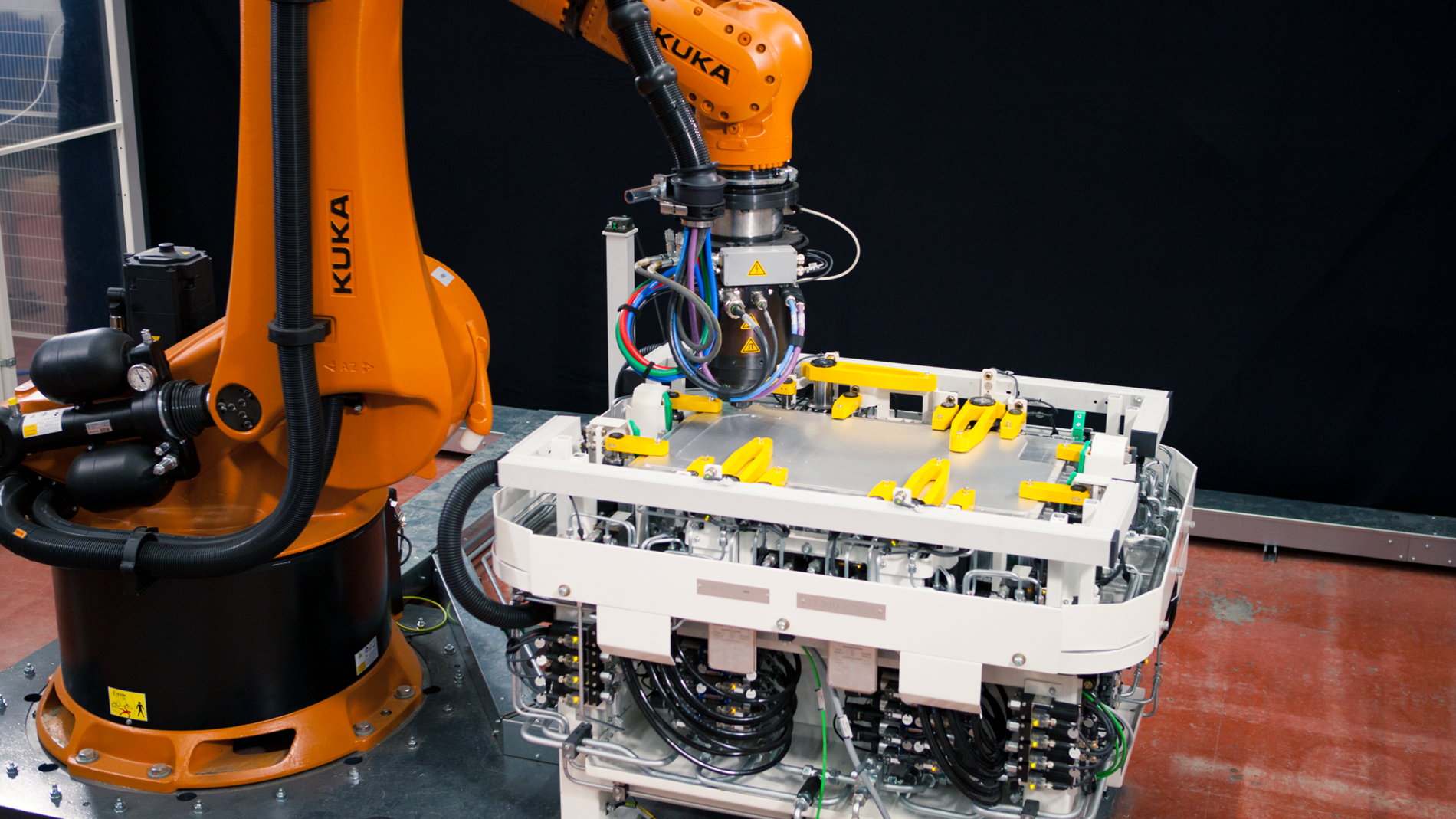

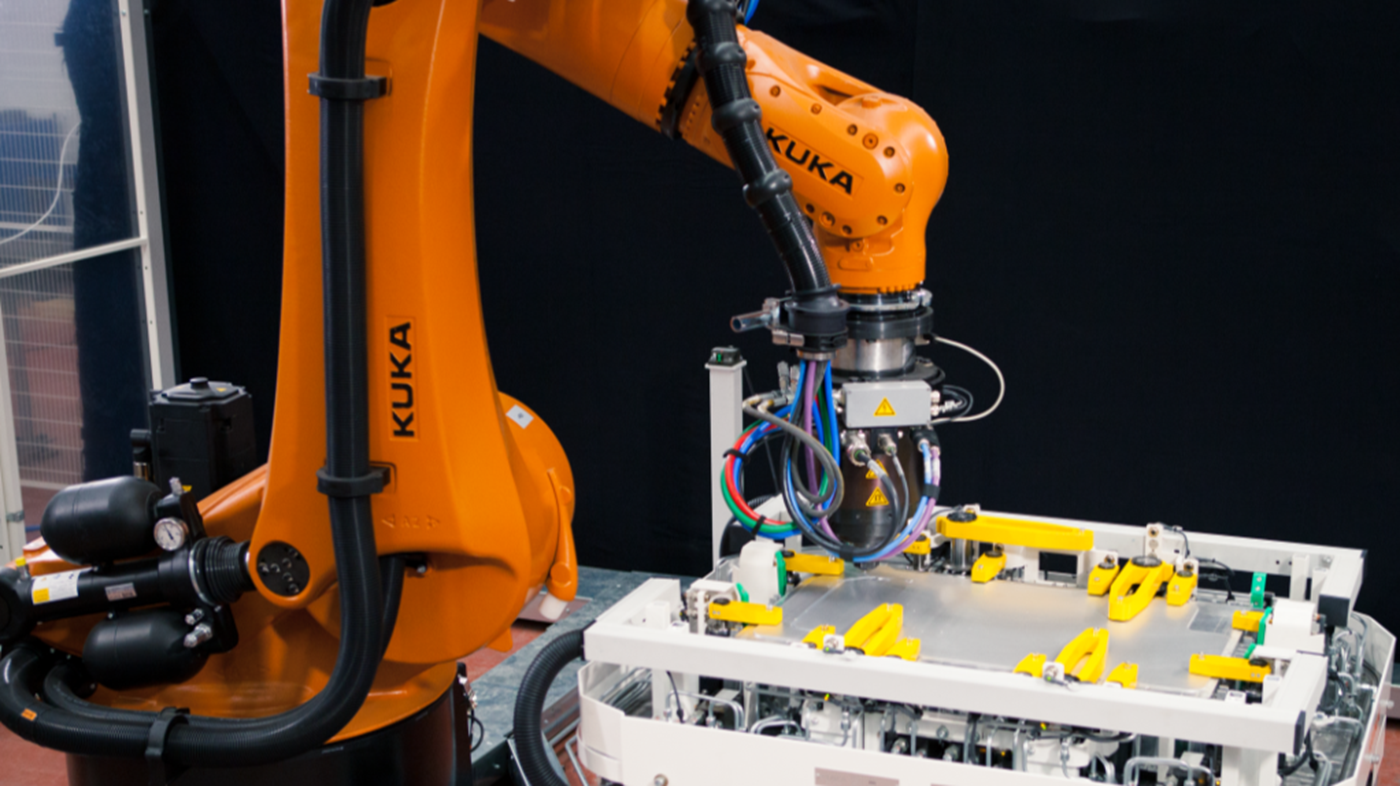

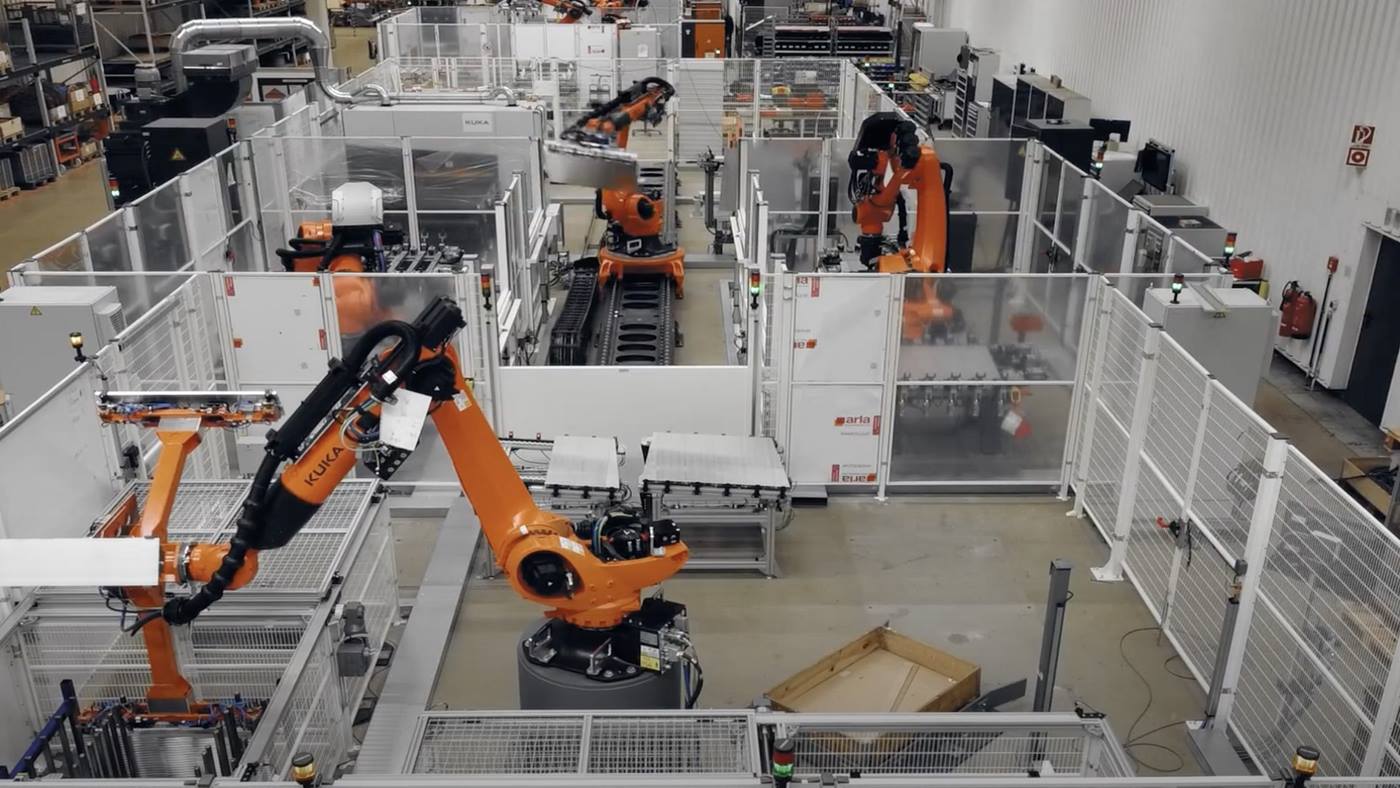

溶接セル KUKA cell4_FSWを使用することでのお客様のさらなる利点:KR FORTECシリーズの重可搬ロボットは、その高い剛性と耐用年数のおかげで、大型部品でより高い軌道精度の確保を可能にします。 「同時に、当社のプロセス管理・文書化システム (PCD) により、お客様はすべての重要なプロセスパラメータを追跡し、品質データを明確に把握することができます」と、ポートフォリオマネージャーのティル・マイアーは強調します。このようにして、KUKA はインダストリー 4.0を統合するための基礎を築きました。また、KUKAリモートサービスとの簡単なデータ交換により、問題発生時の迅速なサポートが可能となり、ダウンタイムの長期化を防ぐことができます。

環境に配慮した運転:電気自動車のためのグリーンテクノロジー

このプロセスは経済的で高品質であるだけではなく、また、グリーンテクノロジーとみなされています。「低エネルギー消費のおかげで、摩擦攪拌溶接は環境に優しく、ヒューム抽出やグレア保護対策は必要ありません 」と シュテファン・フレールケは説明します。品質、経済性、持続可能性のこの組み合わせは、顧客を納得させました。

FSWプロセスはエネルギー消費量が少ないため、持続可能でもあります。

摩擦撹拌接合:電気自動車のサクセスストーリーはさらに続きます

プロトタイプとテスト段階を経て、すでに2016年に最初のシステムがドイツで初めて生産され、それ以来、企業の電動車両用バッテリーハウジングの生産の青写真として機能しています。摩擦攪拌接合の処理能力拡大の一環として、自動車メーカーはプロセスの責任を再構築し、スウェーデンの子会社に引き渡しました。そしてスウェーデンの子会社は、この目的のために専用のホールを新設しました。 これに伴い、KUKA社にはさらに2台の摩擦攪拌接合セルを発注しました。

新しいオートメーション化コンセプトにより、サイクル時間が25%短縮されます

最初のセルは2020年9月にスウェーデンに移動し、2021年5月には 2台の新しい KUKA cell4_FSW セルがアウクスブルクで事前受領されました。わずか2か月後の2021年7月に、この2台のシステムが、顧客の工場で稼働を開始しました。 最初のセルに対して改善がなされていることに、関係者全員は感銘しました。複雑な油圧クランプシステムをオートメーション化することで、部品の取り扱いを含む総サイクル時間が従来の20分から15分に短縮され、同時にクランプシステムを最適化することで、接合シームなどの製品の品質が向上しました。

冷却ダクトを閉じるための蛇行シームの例。接合シームは、電気自動車で重要な役割を果たします。

迅速な導入が、大きな顧客満足度につながりました

また、半年以内の短納期も発注の条件でした。この分野におけるKUKAの専門知識のおかげで、すべての要件を満たすことができました。顧客はこの上ない満足感はこのように表現しています:「共同作業はたいへんオープンで信頼感があり目標志向でした。お客様は導入の迅速さに驚いていました」と、KUKA セールス & プロポーザル エンジニアリングのプロジェクトマネージャーであるアーデル・ベン・ハシーネは強調します。さらに、サステナビリティに関してもメリットがあります :「顧客と一緒にツールをさらに開発し、ピンの耐用年数が2倍になりました。」