难点:插电式混合动力汽车的电池外壳

现在,大多数人不愿意驾驶内燃机汽车,而是喜欢驾驶电动汽车。但有所不知:电动汽车需要一个“感觉良好”的温度条件,至少电池需要。只有在合适的温度下,它们才能提供最佳性能并达到最大使用寿命。因此,锂离子电池必须能够在运行时进行冷却以及在较低环境温度下进行加热。尤其是在插电式混合动力汽车中,这一任务由集成在电池载体底部的冷却系统完成。虽然电池外壳的生产非常困难,但这为基于机器人的 FSW 工艺提供了用武之地。

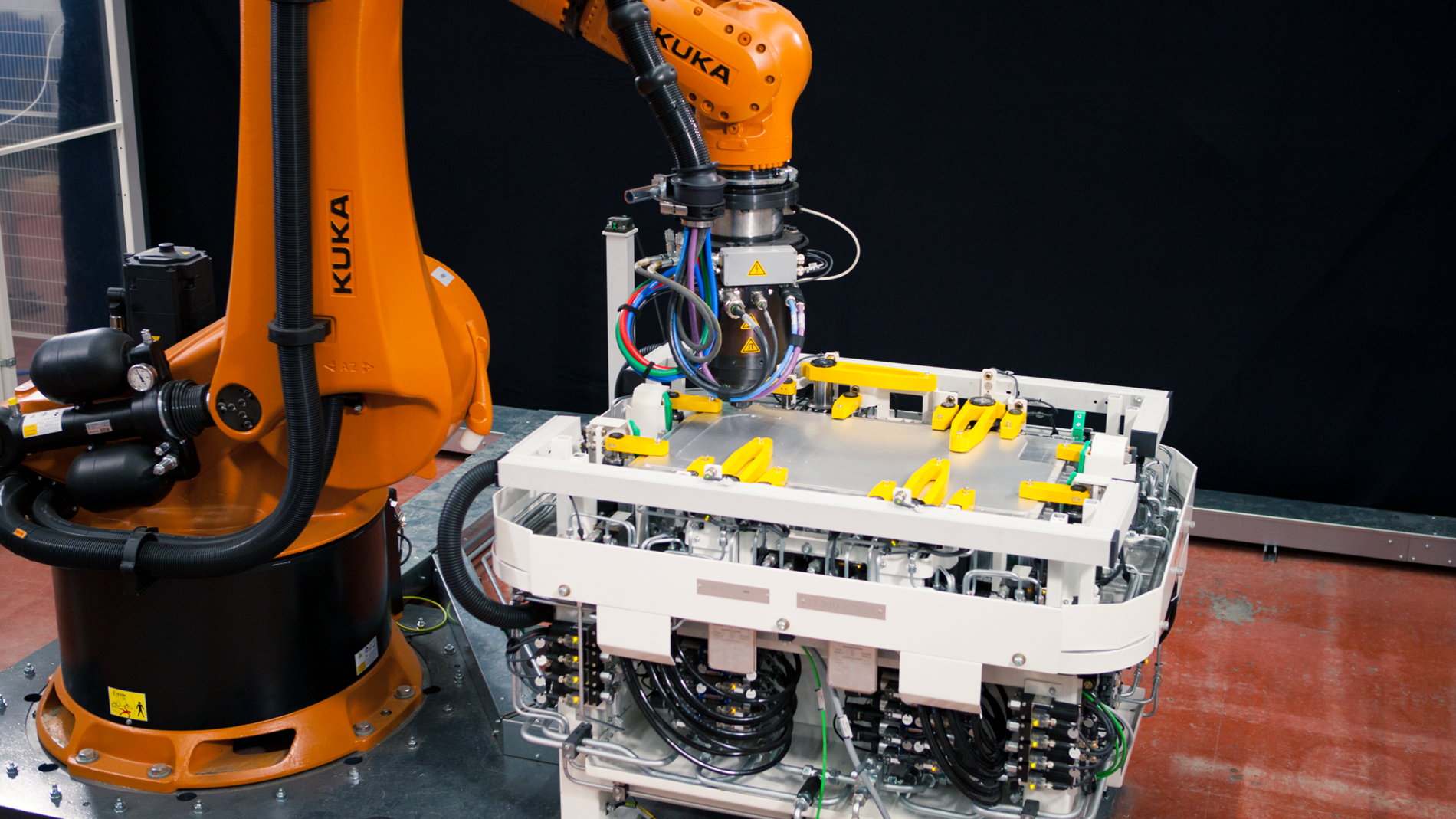

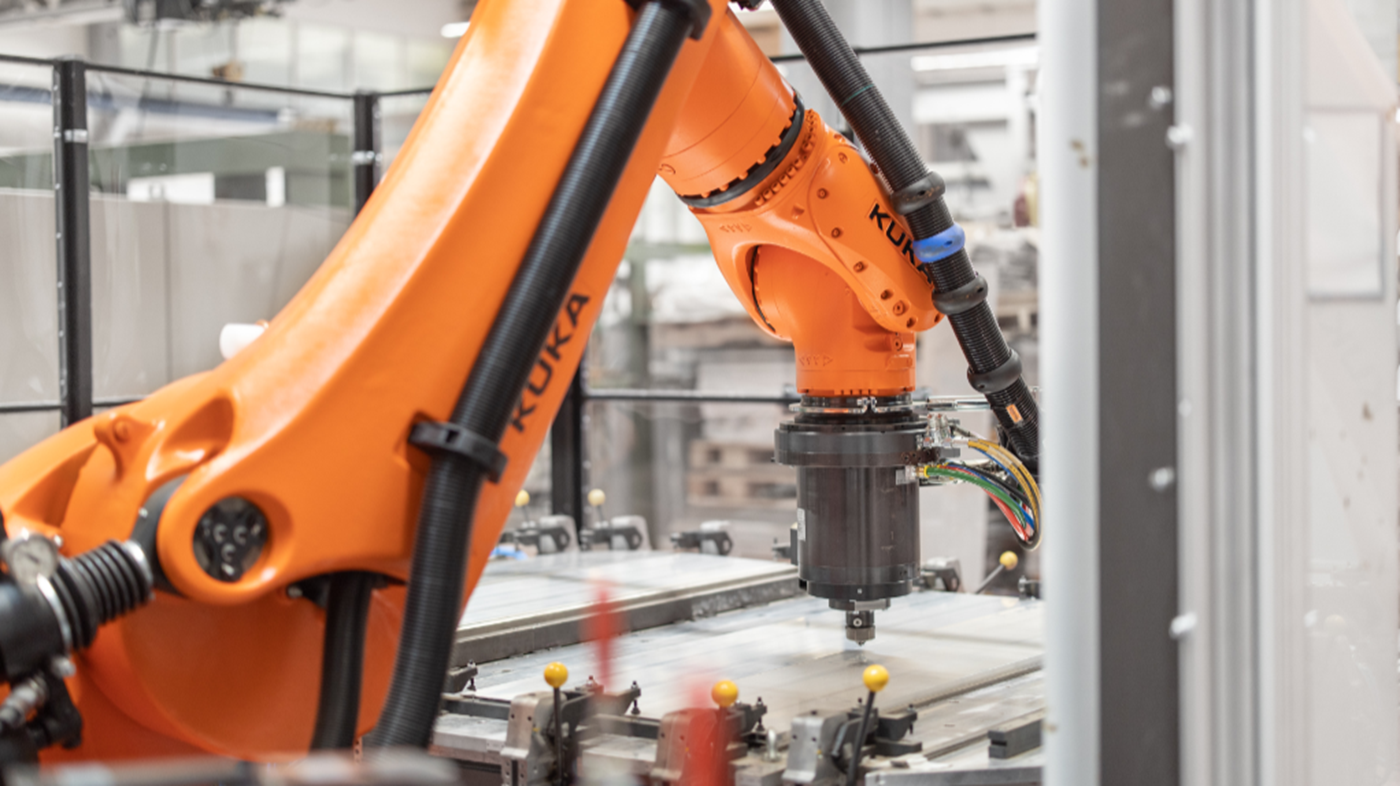

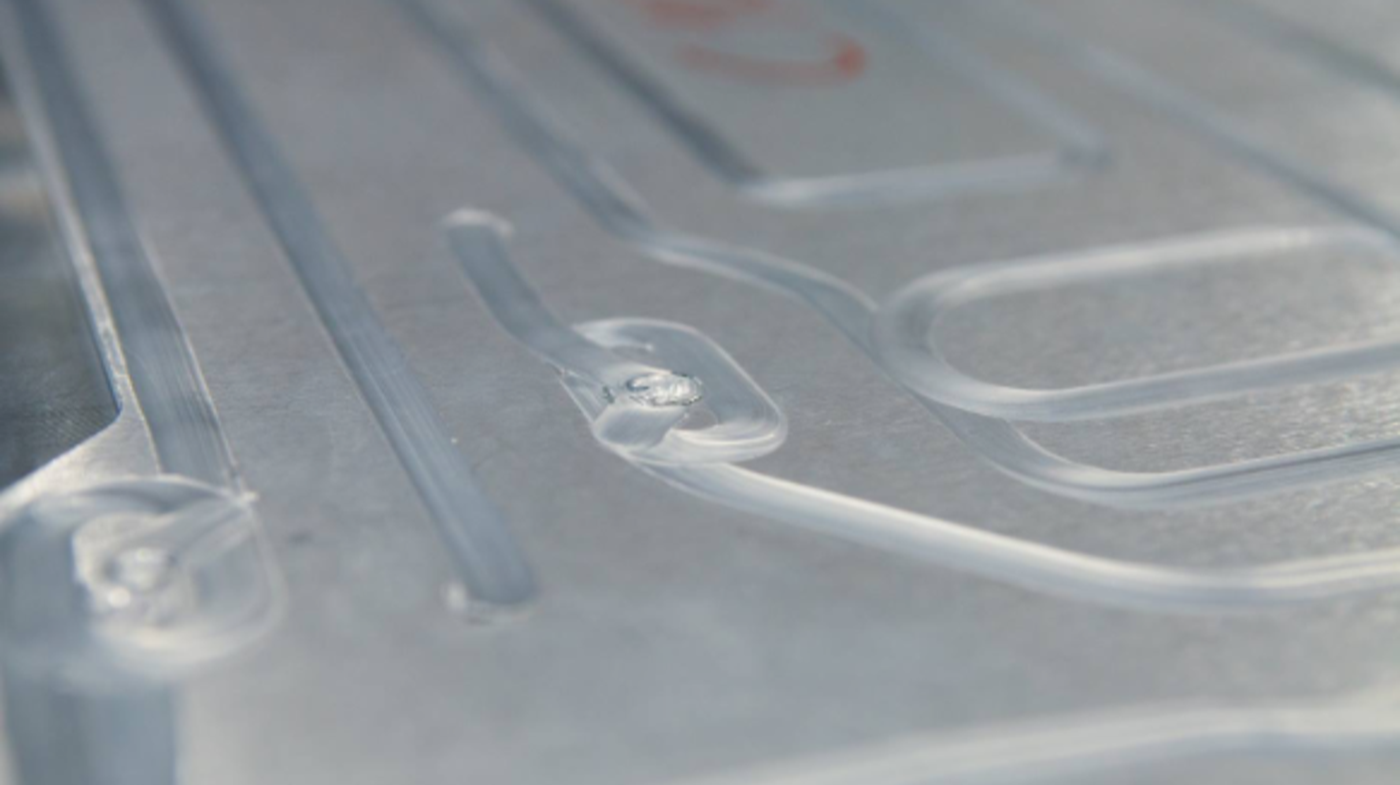

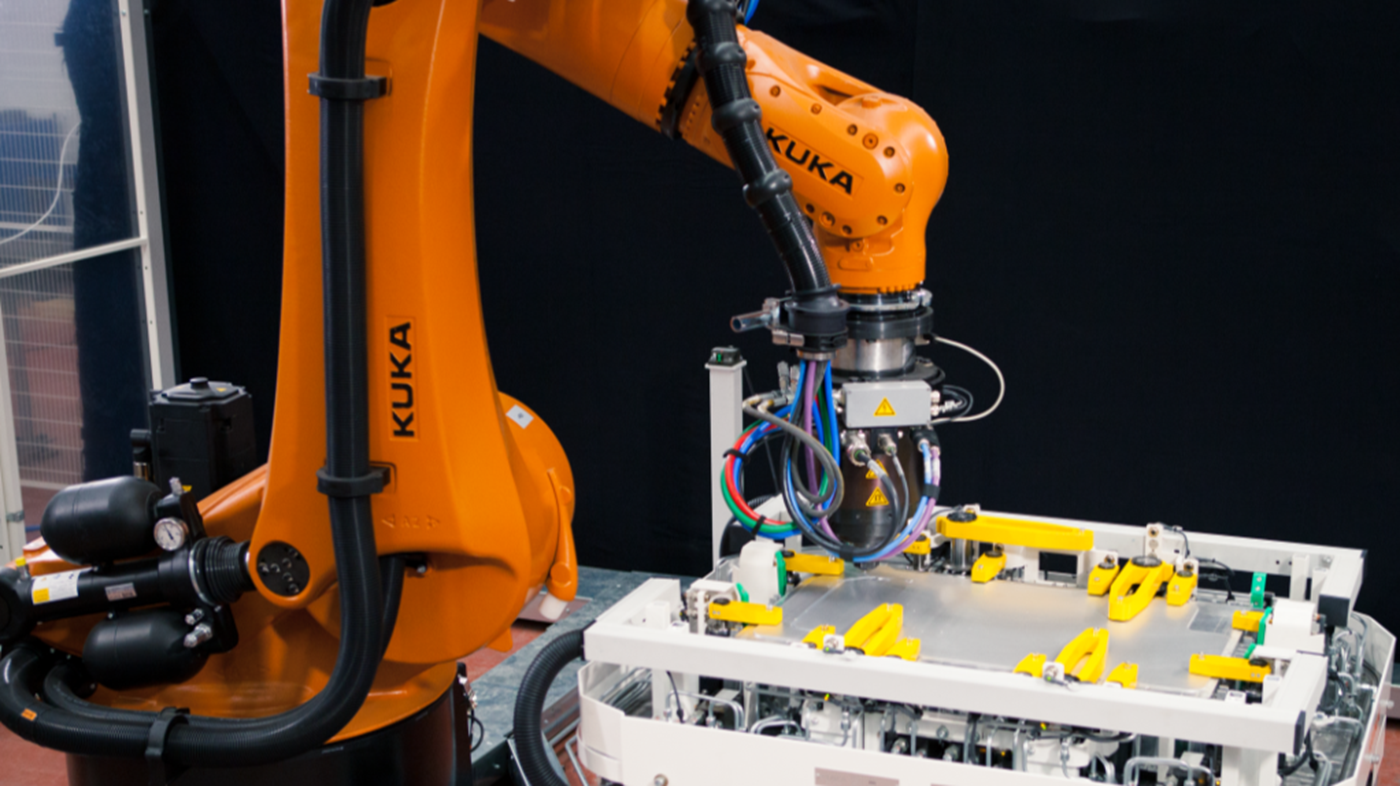

最高的焊接质量与绿色技术相结合:对于熔点低的有色金属和金属材料来说,搅拌摩擦焊(也被称为 “FSW”)是最佳工艺手段。KUKA 已经为一家大型汽车制造商应用了其在这一领域的专有技术,到目前为止成功地将三个搅拌摩擦焊接单元投入生产。

现在,大多数人不愿意驾驶内燃机汽车,而是喜欢驾驶电动汽车。但有所不知:电动汽车需要一个“感觉良好”的温度条件,至少电池需要。只有在合适的温度下,它们才能提供最佳性能并达到最大使用寿命。因此,锂离子电池必须能够在运行时进行冷却以及在较低环境温度下进行加热。尤其是在插电式混合动力汽车中,这一任务由集成在电池载体底部的冷却系统完成。虽然电池外壳的生产非常困难,但这为基于机器人的 FSW 工艺提供了用武之地。

在可行性研究中,我们验证了可焊性,进行了可及性分析和工艺模拟。当所有测试都令人满意时,我们才在客户的场所安装了该系统。

双方的合作是开放、充满信任的,并且以目标为导向,客户对实施速度感到惊讶。