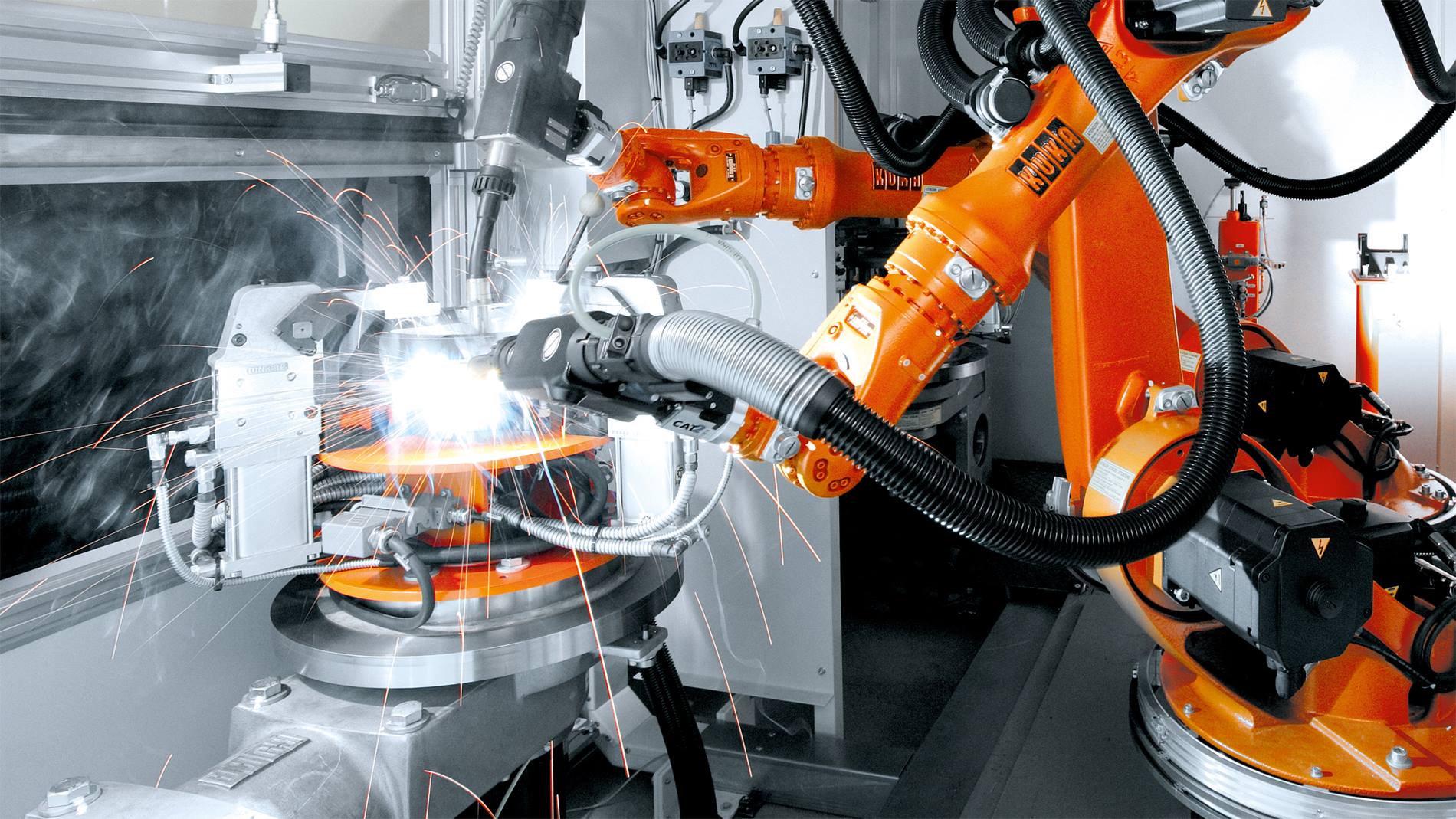

Sudare automatizată cu gaz de protecție

Sudarea cu gaz de protecție este cel mai utilizat proces de îmbinare. La KUKA, vă oferim o gamă de componente de automatizare, pachete funcționale și celule ca produse standard disponibile rapid. De la sudarea MIG la sudarea MAG și TIG.

Învățați diferitele procese de sudare cu gaz de protecție

Sudarea cu gaz de protecție este un proces de sudare cu arc electric în care se aprinde un arc electric între un electrod și componentă, care topește piesa de prelucrat și, dacă este necesar, un material de adaos. Se face o distincție între mai multe metode. Dintre acestea, sudarea MIG/MAG și sudarea TIG sunt cele mai utilizate metode ale procesului. Acestea diferă în ceea ce privește utilizarea diferitelor gaze și alegerea materialelor. Impresionează prin calitatea maximă a cordonului de sudură și prin viteza mare de sudare.

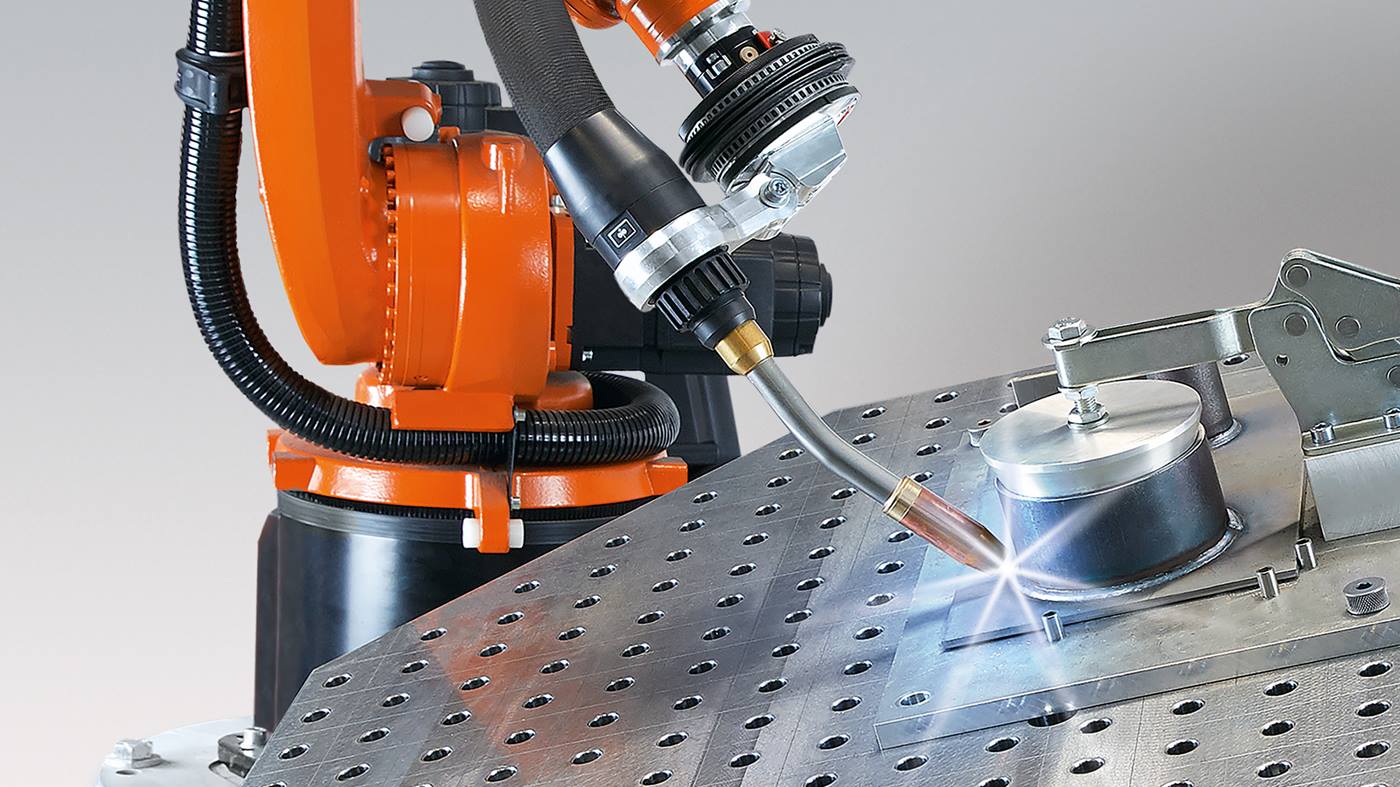

Sudare MIG/MAG

Sudarea MIG/MAG este un proces de sudare cu arc electric în care se aprinde un arc electric între sârma de sudură și componentă, care topește piesa de prelucrat și sârma de adaos. Pentru a proteja bazinul de sudură de oxigenul reactiv din mediul înconjurător, se furnizează un gaz de protecție împreună cu sârma de sudură. Acest lucru deplasează oxigenul în punctul de sudare și previne astfel oxidarea bazinului de sudură.

La sudarea MAG (gaz activ metalic) se utilizează un gaz activ, cum ar fi CO2 sau un amestec de gaze CO2. Gazul activ reacționează cu bazinul de sudură și stabilizează arcul electric.

La sudarea MIG (gaz inert metalic) se utilizează un gaz inert, adică nereactiv, cum ar fi argonul sau azotul.

Avantaje

-

Viteză mare de sudare

-

Capacitate mare de topire

-

Rentabil

Aplicație

-

MIG: oțeluri aliate și nealiate

-

MAG: Metale prețioase, cum ar fi oțelul inoxidabil, aluminiul, titanul sau cuprul

Sudură TIG

În cazul sudării TIG (gaz inert de tungsten), curentul de sudare este furnizat printr-un electrod de tungsten, care este rezistent la temperatură și nu se topește. Ca și în cazul sudării MIG, se utilizează gaze de protecție inerte, cum ar fi argonul sau heliul, pentru a preveni reacția cu oxigenul din aer. În cazul în care este necesar un material de adaos specific aplicației, acesta este alimentat separat prin intermediul unui alimentator de sârmă extern.

Avantaje

-

Calitate înaltă a îmbinărilor și aspect

-

Potrivit pentru toate pozițiile de sudare

Aplicație

-

Toate metalele sudabile

-

Piese de prelucrat cu pereți subțiri

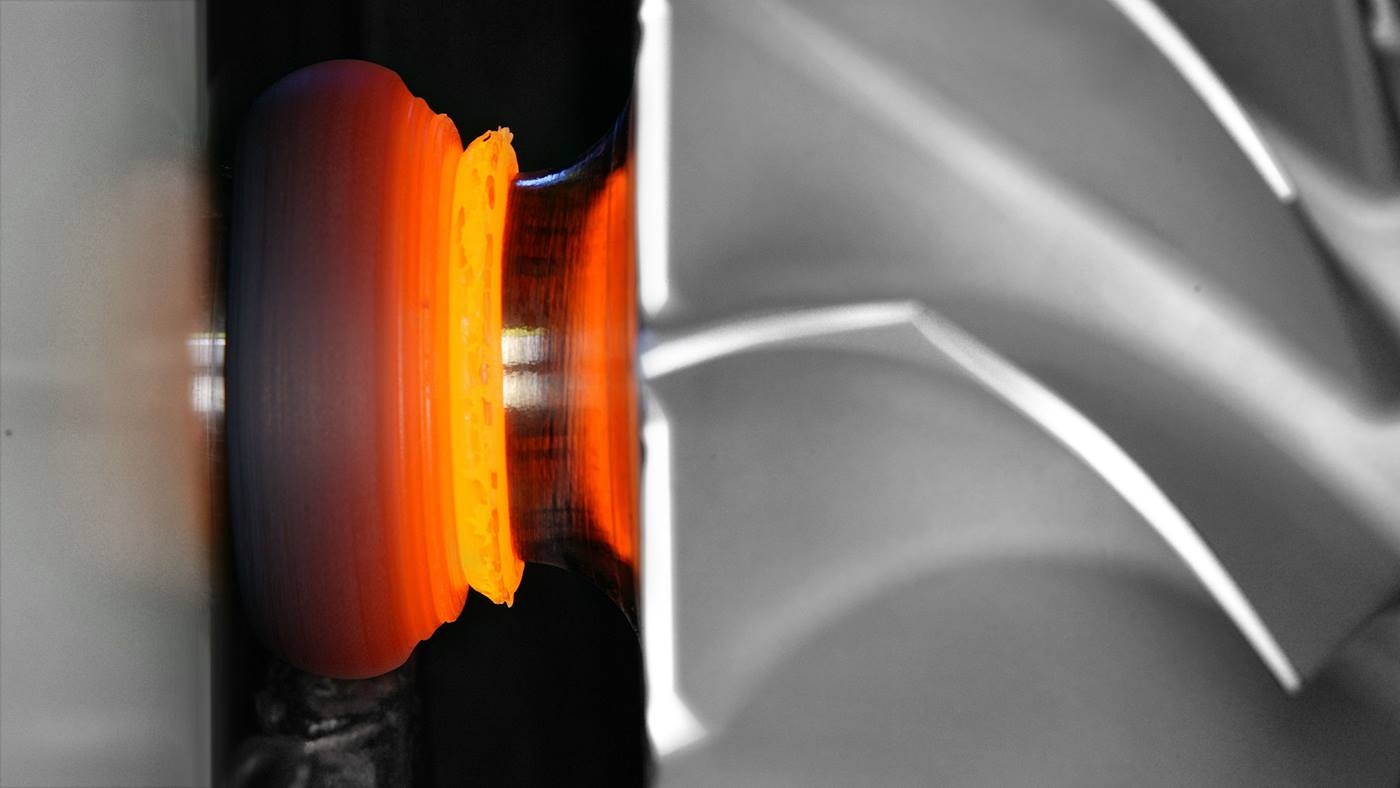

Sudare cu plasmă

Sudarea cu plasmă este o variantă a sudării TIG, în care arcul electric este îngustat de o duză răcită cu apă. În plus, se introduce un gaz de plasmă, de obicei argon, și astfel se generează o plasmă care are o densitate de putere mai mare decât arcul simplu.

Avantaje

-

Densitate de putere mai mare

-

Viteză mai mare de sudare

-

Întârziere redusă

-

Poate fi combinat cu un alimentator de sârmă extern

Aplicație

-

Sudare cu microplasmă (grosimea piesei de prelucrat 0,1 - 1 mm)

-

Sudare cu plasmă cu orificiu pentru robinet (3 - 9 mm)

-

Sudare MIG cu plasmă (3 - >10 mm)

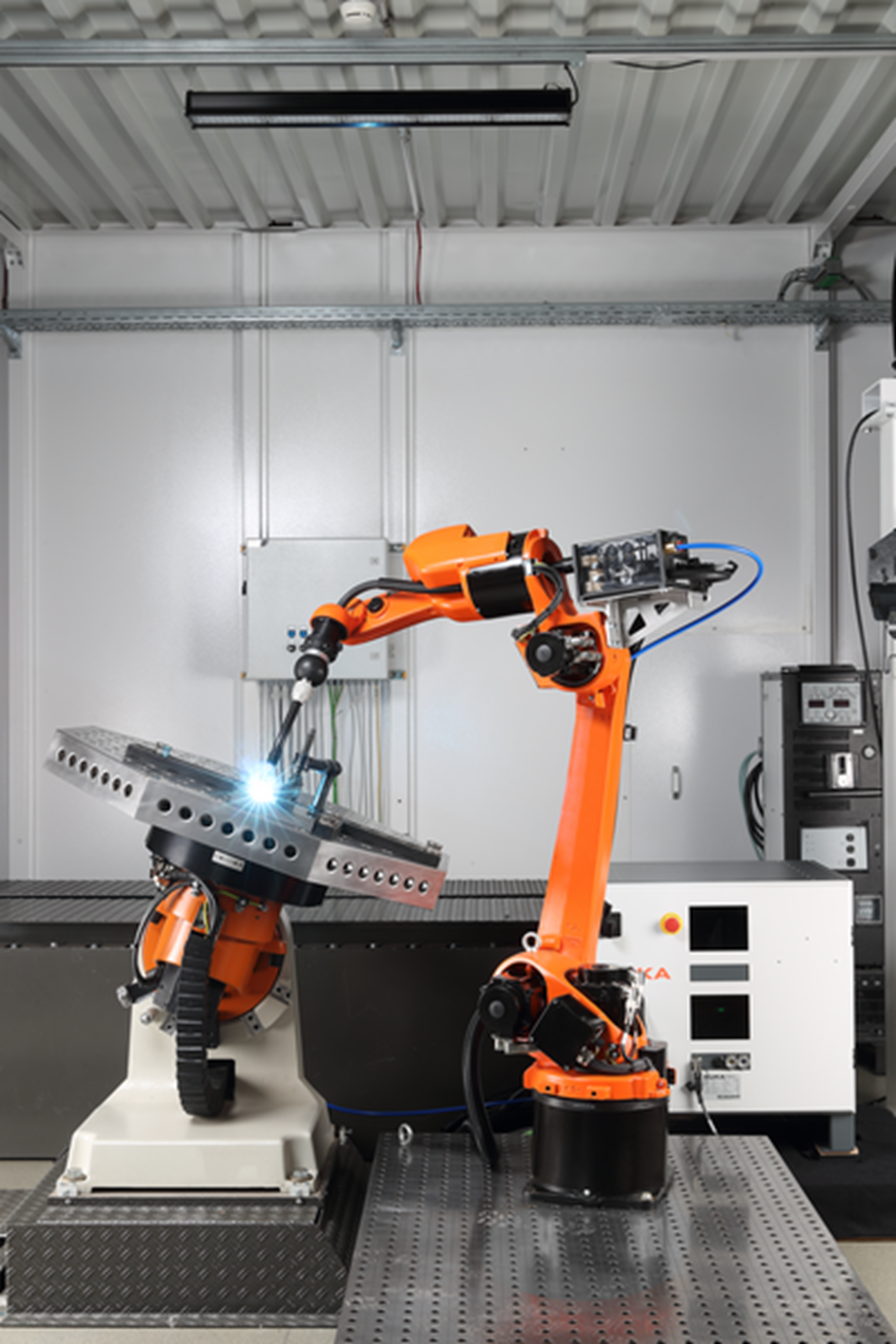

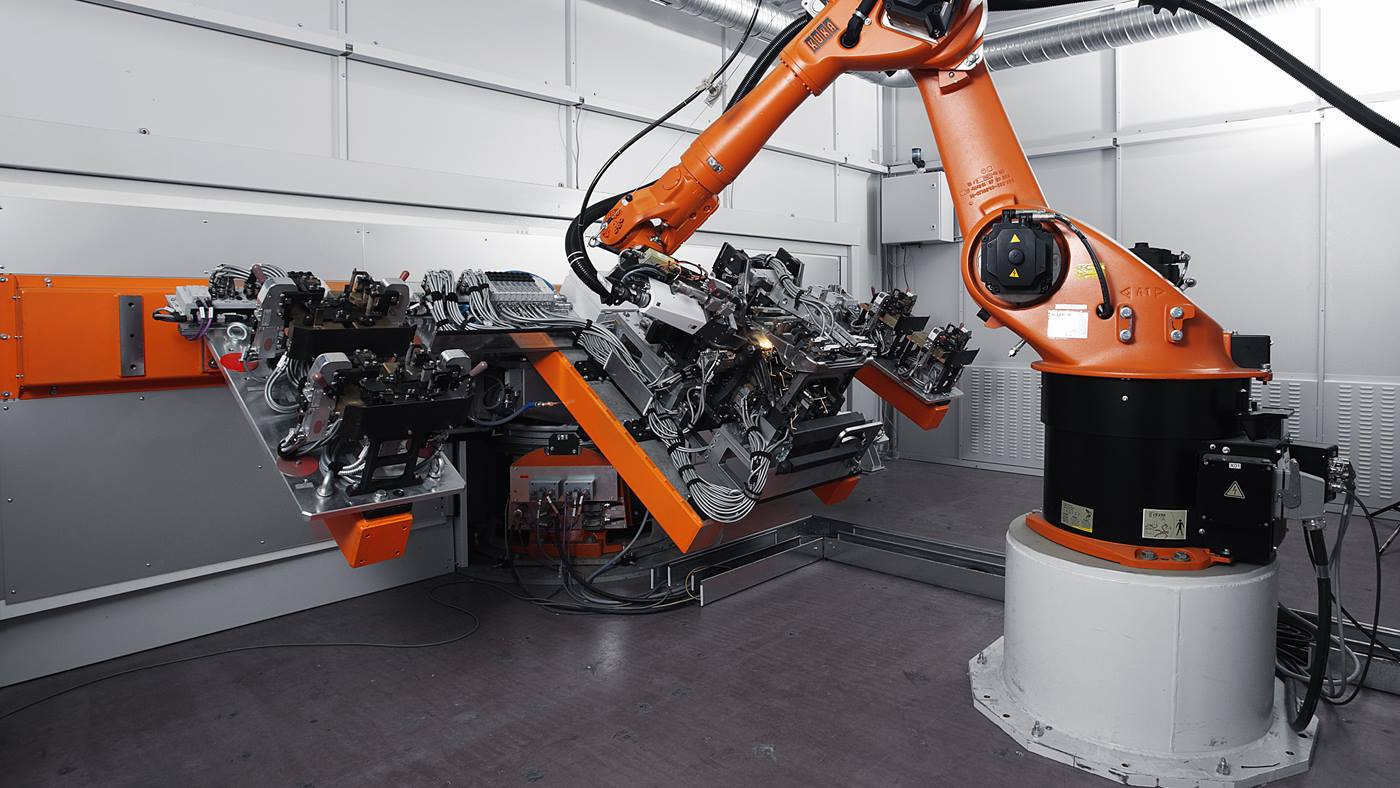

Roboți de sudare, poziționatoare și celule de sudare:

Componentele modulare, standardizate pot fi combinate în mod ideal

Software și tehnică cu senzori pentru orice sarcină de sudare, oricât de complexă

- KUKA.Sim: noch effizientere Erstellung von Offline-Programmen mit dem KUKA.Sim ArcWelding AddOn für Schweißapplikationen

- KUKA.ProcessScreen: Software pentru monitorizarea și documentarea parametrilor proceselor” anchor=”

- KUKA.iiQoT este o platformă centrală IIoT pentru automatizarea bazată pe date

- KUKA.AppTech oferă structuri predefinite și secvențe de program pentru punerea în funcțiune rapidă a aplicației dvs. de sudură și oferă module pentru o comunicare structurată între robotul industrial și controlerul logic programabil (PLC)

Cooperare cu producători renumiți de tehnică de sudare

Roboții KUKA ating cel mai înalt grad de calitate al sudurii cu echipamentele de sudură potrivite de la partenerii noștri de renume, precum Binzel, ESAB, EWM, Fronius, Kemppi, Lincoln, Lorch, Megmeet, Migatronic, Miller sau SKS.

Aparatul de sudare se conectează la controlerul robotului simplu și rapid, prin intermediul unei interfețe fieldbus, de ex. EtherCAT. Astfel operatorul are permanent la dispoziție toate funcțiile.