KUKA pomaga integratorowi w realizacji trudnego projektu motoryzacyjnego

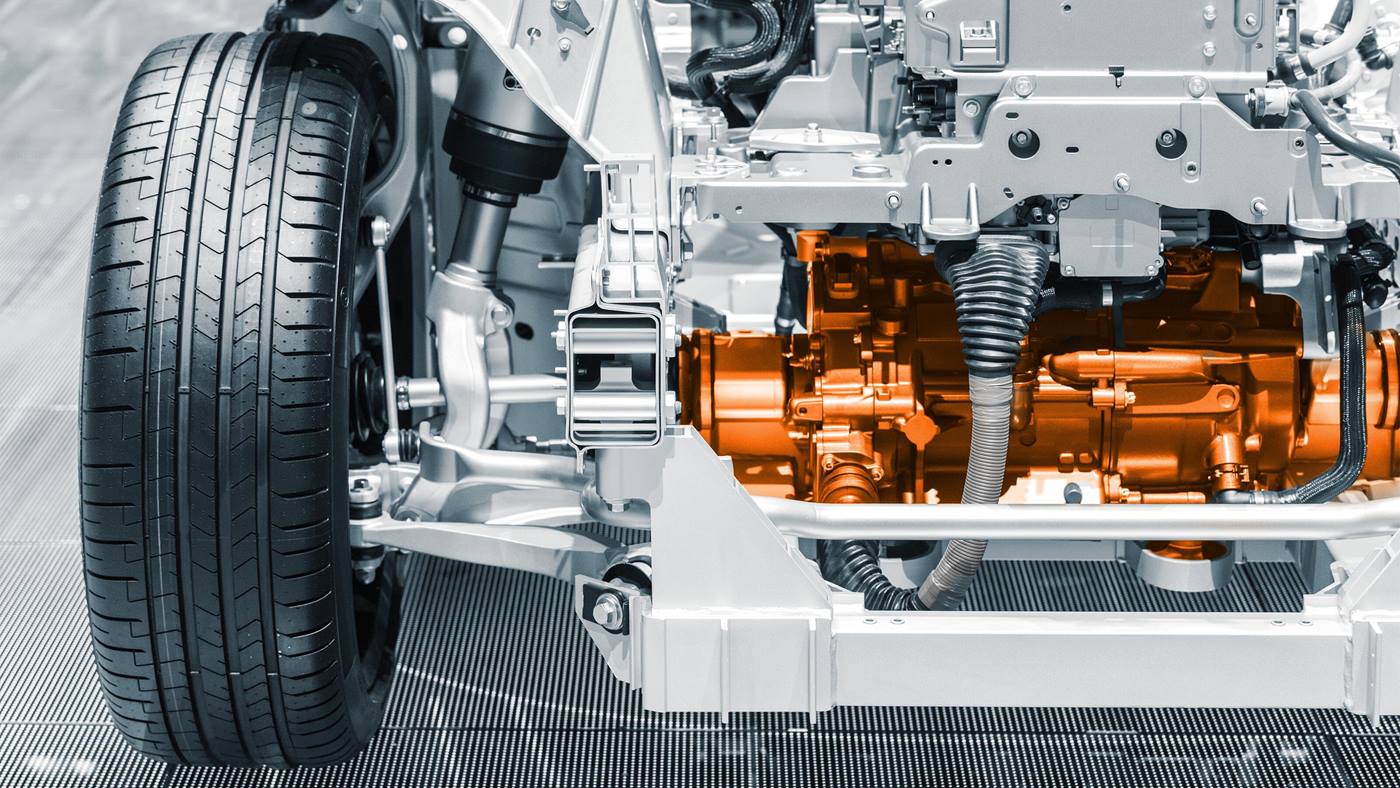

W konkurencyjnym świecie motoryzacji innowacyjność i niezawodność są kluczem do utrzymania wydajności produkcji i zaspokojenia potrzeb branży. Firma HG Automation musiała przezwyciężyć wyzwania związane z łańcuchem dostaw i dostarczyć najnowocześniejszy system automatyzacji dla nowej linii do produkcji komponentów do samochodów elektrycznych (BEV) dla klienta z rankingu Tier 1.

Historia rozwiązań automatyzacyjnych dla motoryzacji

Projekt na dużą skalę z napiętym harmonogramem

Niedawno inżynierowie ds. rozwoju i projektowania, zespoły ds. automatyzacji, programiści i technicy ds. instalacji z firmy HGA stanęli przed nie lada wyzwaniem, gdy klient z rankingu Tier 1 potrzebował gotowego systemu automatyzacji dla nowej linii do produkcji komponentów do samochodów elektrycznych (BEV).

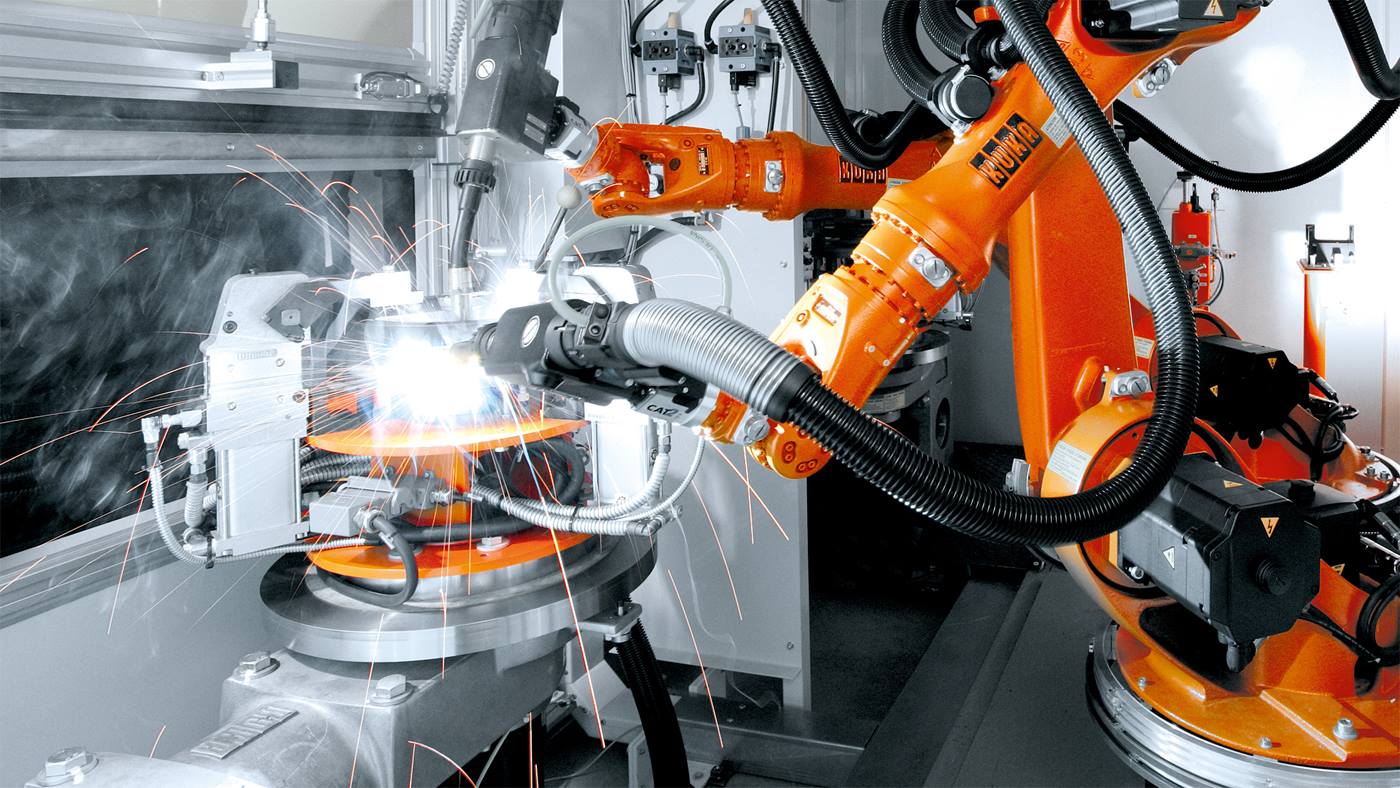

Firma HGA otrzymała napięty harmonogram, w ramach którego musiała zaprojektować, zbudować, poprawić i zainstalować pięciostrefowy system automatyzacji obejmujący manipulowanie częściami, punktowe zgrzewanie kołków i dozowanie kleju dla tylnego obszaru samochodu BEV. Kiedy jednak ich stały dostawca robotów znalazł się w tarapatach z powodu problemów z łańcuchem dostaw, HGA zwróciła się o pomoc do firmy KUKA.

„Już od jakiegoś czasu współpracowaliśmy na niewielką skalę z firmą KUKA, lecz był to nasz pierwszy duży, kompleksowy projekt z zakresu automatyzacji, który wdrożyliśmy wspólnie z nimi” – powiedział Aaron Burke, Senior Business Development Director w firmie HGA.

Oprócz rygorystycznego harmonogramu, sięgającego od projektu aż po dostawę, projekt musiał spełniać wymagania dotyczące kosztów i przestrzeni. „Zasadniczo musieliśmy dostarczyć ekonomiczne, inteligentne rozwiązanie z odpowiednią liczbą robotów i technologii wdrożonych w jak najmniejszym przestrzeni dla naszego klienta” – powiedział Burke. „Po otrzymaniu specyfikacji od klienta przeprowadziliśmy szereg iteracji, projektując i przeprojektowując proces, aby stworzyć system, który byłby w stanie produkować odpowiednią liczbę części”.

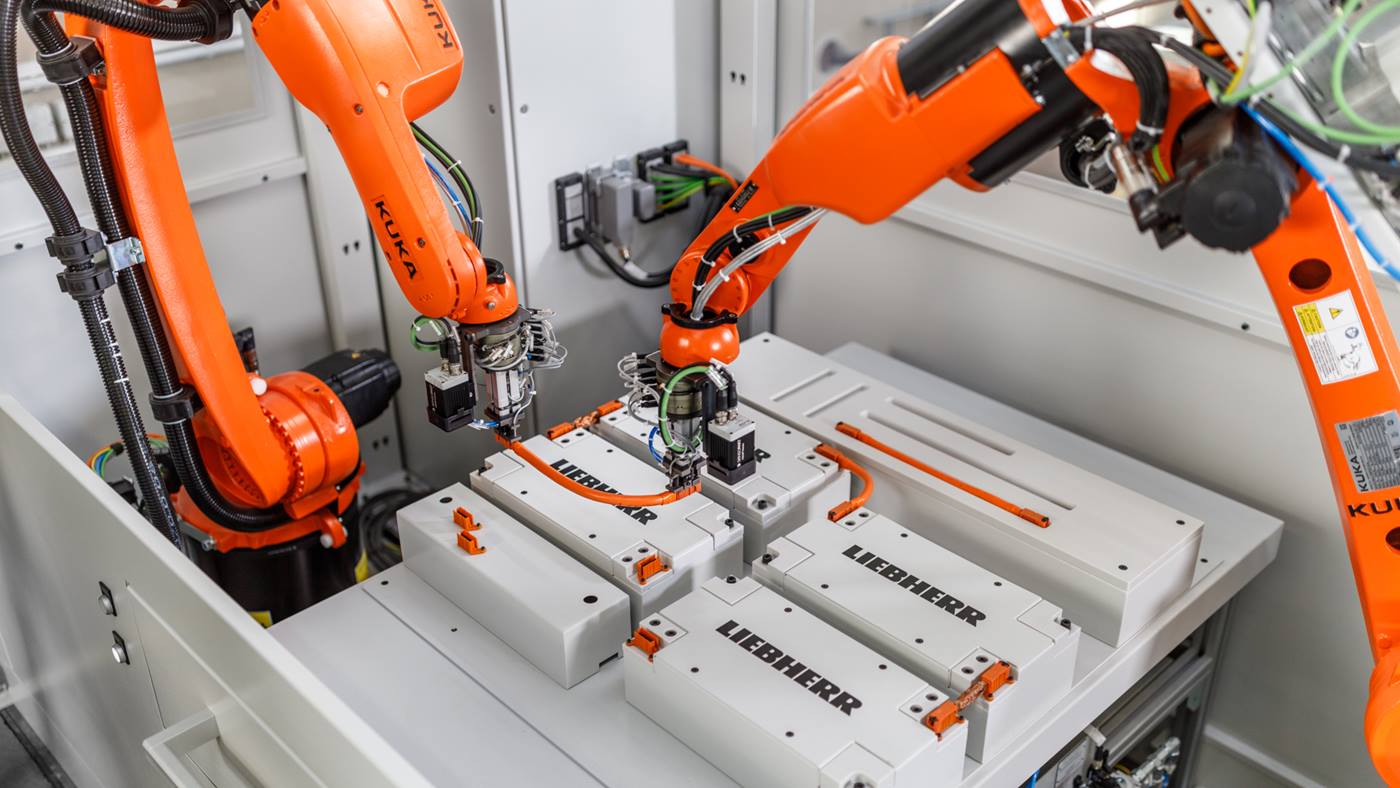

Rozwiązanie: 86 robotów KR QUANTEC

Seria KR QUANTEC składa się z uniwersalnych robotów sześcioosiowych o udźwigu 120–300 kg, które zapewniają wszechstronność i niezawodność w różnych zastosowaniach produkcyjnych. Ta seria jest również bardzo elastyczna pod względem ekonomicznego planowania modułów, co idealnie wpisuje się w wymagania firmy HGA.

„Musieliśmy spełnić wymagania dotyczące przestrzeni, objętości i ekstremalnie krótkich czasów cykli, a także inne kryteria, a roboty KUKA nam to umożliwiły” – powiedziała Andrea Conover, menedżerka ds. zarządzania programem w firmie HGA, która pełniła funkcję kierownika projektu. „Roboty KUKA charakteryzują się również doskonałą powtarzalnością procesów podczas nieprzerwanej pracy i ograniczoną konserwacją”.

Wsparcie integracji

Łatwa integracja dzięki KUKA.WorkVisual

Oprogramowania KUKA.WorkVisual Engineering Suite to kompleksowe narzędzie służące do konfiguracji, programowania i diagnostyki robotów KUKA. KUKA.WorkVisual integruje wszystkie etapy procesu inżynieryjnego w jednym interfejsie, zapewniając płynny przebieg pracy. Ten pakiet pozwala użytkownikom na programowanie i symulowanie ruchów robotów, testowanie sekwencji i optymalizację wydajności przed wdrożeniem robotów w hali produkcyjnej. Intuicyjny design i rozbudowane funkcje oprogramowania KUKA.WorkVisual znacznie skracają czasy konfiguracji i zwiększają ogólną wydajność operacyjną.

„To było moje pierwsze doświadczenie z programowaniem KUKA” – powiedział Witt. „Oprogramowanie KUKA.WorkVisual w połączeniu z układem sterowania robota KR C5 pomogło w znacznym skróceniu czasu wprowadzania poprawek do systemu. Udało mi się wcześniej opracować układ logiczny i rozwiązać wszystkie problemy przed uruchomieniem. Inne marki nie mają tak kompleksowego programu.”

Udana współpraca

Ten projekt był dla nas wspaniałym doświadczeniem. KUKA i HGA nawiązały ze sobą solidne relacje, a jako partnerzy w różnych rozwiązaniach zaczęliśmy współpracę w innych obszarach. Przynosi to korzyści obu stronom.