Bilcare Research AG는 차단성 필름 및 경질 PVC 필름 분야에서 세계 유수의 제조업체 중 하나입니다. 이 기업은 50년이 넘는 세월 동안 필름 제조에 힘써왔으며, 제약 부문, 인쇄 및 라벨 산업, 보안 및 신용카드 고객을 위한 고객 중심의 솔루션을 제공합니다. 장기적으로 경쟁력을 높이기 위해, Bilcare는 독일 뵈칭엔(Bötzingen)에 있는 자사 주문 대조 및 패키징 영역을 KUKA의 시스템 파트너인 KOCH Industrieanlagen을 통해 자동화하도록 했습니다. 총 7대의 KUKA 로봇이 필름 릴을 높은 품질로 빠르게 포장합니다.

제약 블리스터 필름의 마더 릴이 절단되는 Bilcare Research 생산 홀에 들어서는 즉시 자동화 솔루션의 복잡성이 해소됩니다. “우리는 우리 패키징 영역을 발송 준비가 완료된 고객별 팔레트까지 자동화했으며, 절단 공간에 KAMPF의 새 자동 릴 스플리터를 도입하여 확장하였습니다.” Bilcare Research의 현장 관리자인 요헨 몰트(Jochen Molt)가 말합니다.

“또한, 분산형 자동 릴 포장 라인에 연결하기 위해 이미 사용하고 있는 두 대의 기계는 KOCH에서 현대화되었습니다. 주문 대조 및 패키징 영역에 계획된 생산성 향상이 투자의 이유였습니다. 지금까지 우리는 각 릴 스플리터에 로컬 포장 라인을 할당했습니다.”

팔레타이징 시스템을 결정하는 PLC

들어오는 주문이 SAP ERP 시스템에 입력됩니다. 여기에서 작업 일정을 짜고 생산을 최적화하여 KOCH PLC 시스템에 전송합니다. 기계 데이터 수집은 릴 제조업체 및 컨버팅 업체를 위한 특정 산업 솔루션인 새로운 MES 시스템을 통해 실행됩니다. PLC는 릴 직경과 해당 팔레타이징 패턴을 지정된 로드 캐리어의 크기와 비교하여 자동 팔레타이징이 가능한지를 결정하는 타당성 평가를 수행합니다. 자동 팔레타이징이 가능하지 않을 경우, 릴은 별도의 포장 라인으로 전달됩니다.

코어를 배치하기 위해 완전 자동화 시스템이 개발되었습니다. KUKA KR 6-2는 코어가 정확한 위치에 있는지 확인하기 위해 중앙 포지셔닝 및 측정 기능을 수행합니다. 주문에 따라 로봇은 2개에서 20개의 코어 사이에 위치합니다. 또한, 로봇은 매거진에서 자동으로 코어를 제거하거나 코어 커터에 직접 연결될 수도 있습니다.

그런 다음 로봇은 코어를 이른바 클램핑 및 트랜스퍼 유닛에 배치합니다. 이 유닛은 코어가 권취축에 깔끔하게 밀착되도록 합니다. 여기서 가장 큰 장점은 절단 기계와 로봇이 서로 독립적으로 작동한다는 것입니다. 주문을 변경할 때, 로봇은 주문 관리 시스템 및 규정된 커터 조정 시스템을 통해 새 절단 폭과 위치를 받습니다.

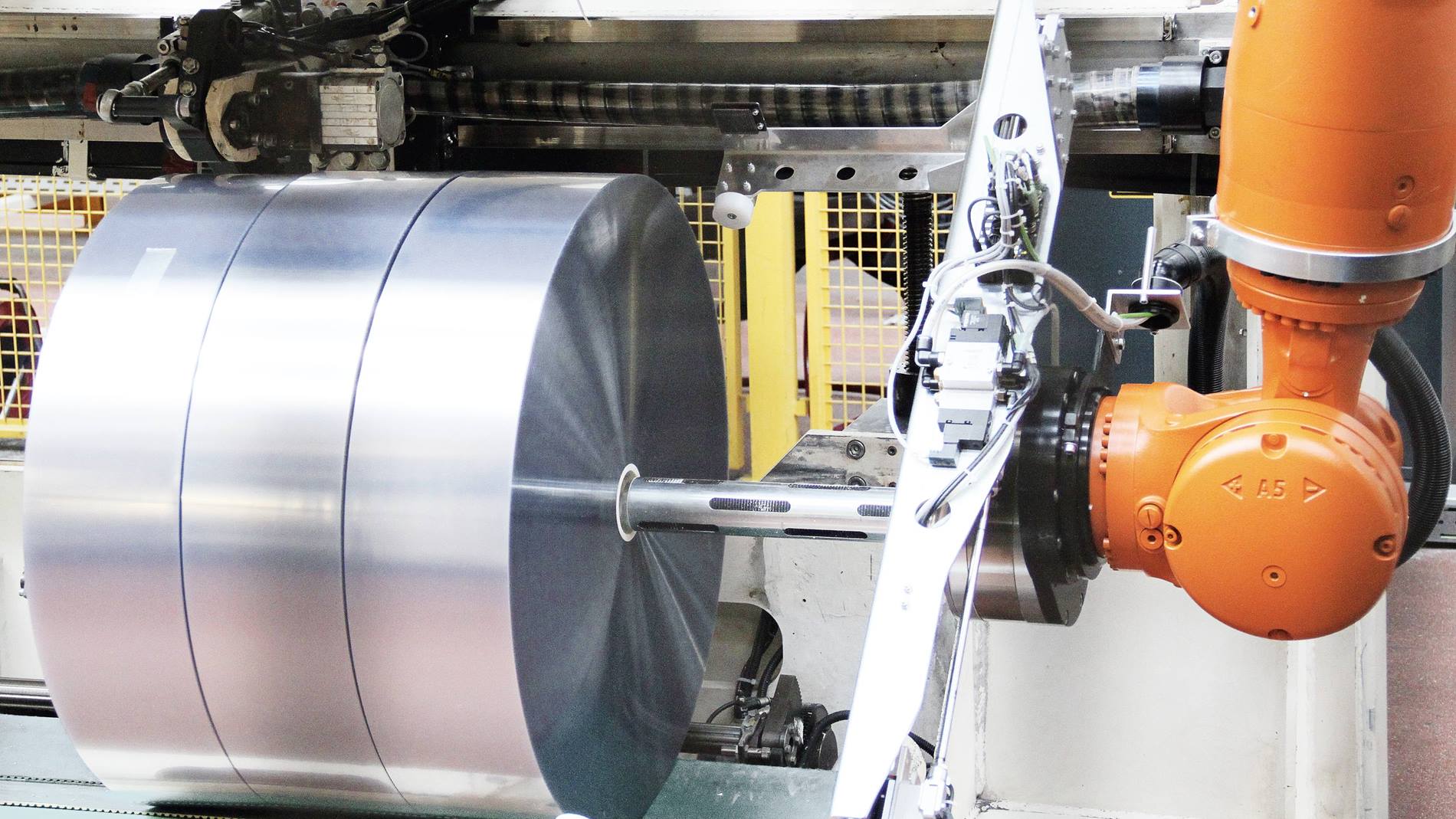

릴 스플리터에 할당된 KR 300 R2500 ultra 유형의 KR QUANTEC 로봇은 완성된 필름 릴을 제거하고 컨베이어 벨트에 올려놓습니다. 필름 릴의 직경은 250~800mm, 무게는 10~200kg, 폭은 75~450mm입니다. 시스템의 로봇에는 필름 릴이 손상되지 않도록 외부에서 약간의 압력만 가하는 클램핑 그리퍼가 장착되어 있습니다.

그리퍼는 기계 제어장치에 의해 릴 직경에 따라 설정됩니다. 내려놓을 때 릴의 모서리가 손상되지 않도록 로봇은 부드럽게 시동하고 제동합니다. 사용된 KR QUANTEC 로봇은 300kg에 이르는 높은 가반하중 및 2500m의 작동 범위뿐 아니라 뛰어난 유연성을 제공합니다. 이 핸들링 전문가는 다양한 무게, 직경, 폭을 문제없이 처리할 수 있습니다.

무작위 시스템 설계

포장 전후에 릴은 코어의 안쪽과 릴 바깥쪽에 라벨을 받게 됩니다. 이 라벨에는 주문 번호가 표시되어 있어 언제든지 식별할 수 있습니다. 시스템 설계는 분산되어 있으며 분명한 이점을 제공합니다. 예를 들어, 릴은 치수에 상관없이 무작위로, 어떠한 조정 없이 자동으로 스트레치 필름에 패키징될 수 있습니다. 이어서 스테이션에서 다른 ID 라벨과 주문 라벨이 패키징된 릴 바깥쪽에 추가됩니다. 그런 다음 자동 팔레타이징 영역으로 운반됩니다. 바코드 판독기는 라인 할당의 유효성을 보장하기 위해 라벨 데이터를 감지합니다.

팔레타이징 영역에서 무작위로 도착한 릴이 KR 300 R2500 ultra 유형의 이동식 로봇 3대에 자동으로 할당됩니다. 이러한 로봇은 작업과 관련하여 총 18개의 팔레트에서 팔레타이징합니다. 이를 위해 필요한 4개의 팔레트 유형은 매거진에 보관되어 있으며, 그곳에서 팔레타이징 스테이션으로 자동으로 이송됩니다.

KUKA 로봇은 패키징된 릴을 요구사항에 따라 세워서 또는 눕혀서 로드 캐리어에 놓습니다. 또한 로봇은 필요한 경우 Bilcare Research가 5가지 버전으로 사용하는 보호 시트 또는 폼 중간층을 비롯하여 경우에 따라 베이스 시트와 커버 시트를 추가합니다.

여기에서 로봇은 KOCH에서 개발한 고객별 클램핑 그리퍼와 함께 작동합니다. 이 그리퍼에는 팽창 심봉(mandrel) 및 중간층, 베이스 시트, 커버 시트를 들어 올리는 석션컵이 장착되어 있습니다. PLC는 다양한 릴 치수에 대한 팔레타이징 패턴을 계산합니다.

제어장치는 무작위 시스템 설계로 인해 모든 권선 기계에 주문 팔레트를 분배할 수 있습니다. 공장의 다른 파트에서 팔레트를 도입하여 자동 적재 안전 시스템에 공급할 수도 있습니다. 바코드 스캐너는 이러한 팔레트를 등록한 다음, 시스템에 입력하고 관리합니다.

팔레트는 스트래핑 스테이션에서 운반할 수 있도록 고정되며 라벨 기계가 라벨을 붙입니다. 지게차는 완성된 로드 캐리어를 배송 영역으로 옮깁니다. 주문 데이터 레코드는 KOCH PLC로 전송되며, PLC는 ERP 시스템에 완료된 모든 운송 단계와 패키징 단계를 통지합니다.

30% 증가한 생산성

Bilcare Research 자동 패키징 라인의 목표는 더욱 빠르고 유연하게 고객의 요구사항을 충족하는 것입니다. 이것은 개별 고객 주문을 자동으로 처리하고, 시스템 가용성을 높이며 "Industrie 4.0"으로 진입하는 능력을 기반으로 합니다.

이 자동화 솔루션의 결과로 이미 처음 2년 동안 생산성이 30% 증가했으며, 품질 및 위생 표준이 개선되었습니다. 또한, 새로운 시스템은 로봇이 무거운 릴의 핸들링을 담당하기 때문에 작업자의 신체적 부담을 덜어줍니다.

게다가, 생산 제어 시스템과 상용 ERP 사이의 인터페이스를 통해 생산 계획 및 생산 물류가 개선되었습니다. 몰트는 이미 미래를 바라보고 있습니다.