통합업체의 까다로운 자동차 프로젝트 해결을 돕는 KUKA

경쟁이 치열한 자동차 제조 업계에서 혁신과 신뢰성은 생산 효율성을 유지하고 업계의 요구를 충족하는 데 있어 핵심적인 요소입니다. HG Automation은 공급망 문제를 극복하고 1차 협력사 고객의 새로운 배터리 전기차(BEV) 부품 라인을 위한 최첨단 자동화 시스템을 제공해야 했습니다.

자동차 자동화 솔루션의 역사

촉박한 일정의 대규모 프로젝트

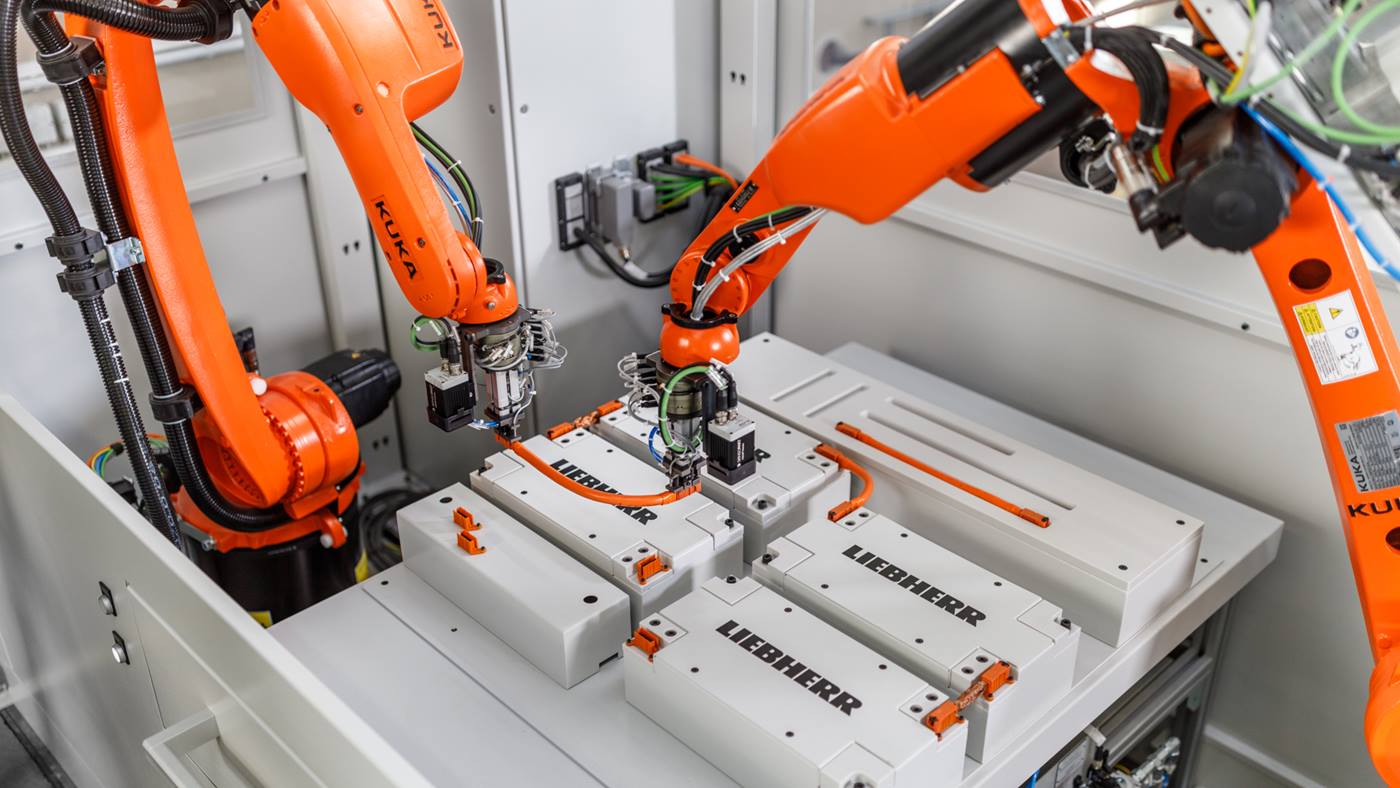

최근 한 1차 협력사 고객이 새로운 배터리 전기차(BEV) 부품 라인을 위한 턴키 자동화 시스템을 필요로 할 때 HGA의 개발 및 설계 엔지니어, 자동화 조립 팀, 프로그래머, 설치 기술자 등이 모두 투입되었습니다.

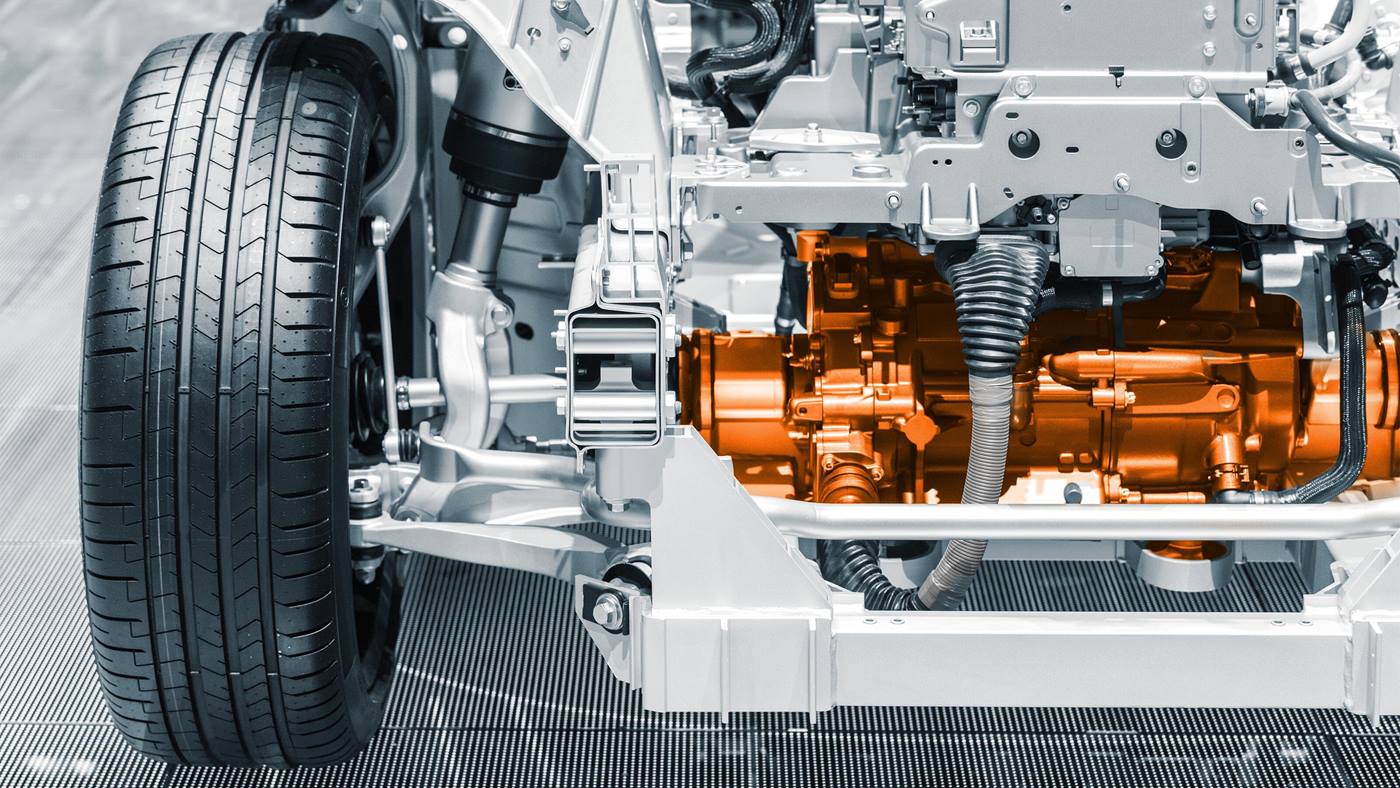

HGA는 BEV 리어 쿼터 어셈블리의 부품 처리, 스터드 스폿 용접 및 접착제 디스펜싱을 통합하는 역 자동화 시스템을 설계, 구축, 디버깅 및 설치하는 압축된 일정이 주어졌습니다. 그러나 고객의 기존 로봇 공급업체가 공급망 문제로 어려움을 겪자 HGA는 KUKA에 도움을 요청했습니다.

HGA의 수석 비즈니스 개발 디렉터인 Aaron Burke는 “KUKA와 소규모로 협업한 적은 있었지만, 대규모 턴키 자동화 프로젝트를 함께 진행한 것은 이번이 처음이었습니다.”라고 말합니다.

이 프로젝트는 설계부터 납품까지 까다로운 일정과 더불어 비용 및 공간 요구 사항도 충족해야 했습니다. “기본적으로 우리는 고객을 위해 가능한 한 작은 패키지에 적절한 수의 로봇과 기술을 모두 배치한 비용 효율적이고 스마트한 솔루션을 제공해야 했습니다."라고 Burke는 말합니다. “고객의 사양을 파악한 후 적절한 양의 부품을 출력할 수 있는 시스템을 얻기 위해 여러 번의 반복 작업을 거쳐 프로세스를 설계하고 재설계했습니다.”

해결책: 86 KR QUANTEC 로봇

KR QUANTEC 시리즈는 120~300kg의 가반 하중을 가진 다목적 6축 로봇으로 구성되어 다양한 생산 애플리케이션을 안정적으로 처리할 수 있는 다용도 로봇입니다. 또한 이 시리즈는 비용 효율적인 셀 계획에 매우 적합하여 HGA의 요구 사항에 정확하게 부합합니다.

프로젝트 매니저를 맡은 HGA의 프로그램 관리 매니저 Andrea Conover는 “우리는 공간, 부피, 공격적인 사이클 타임과 다른 기준을 충족해야 했고, KUKA 로봇 덕분에 이를 달성할 수 있었습니다.”라고 말합니다. “KUKA 로봇은 가동 시간 및 라인 유지보수 실적도 뛰어납니다.”

통합 지원

KUKA.WorkVisual과의 간편한 통합

KUKA 로봇을 구성, 프로그래밍 및 진단하는 종합 도구인 KUKA.WorkVisual 엔지니어링 스위트는 로봇의 설정, 프로그래밍 및 진단을 위한 종합적인 도구입니다. KUKA.WorkVisual은 엔지니어링 프로세스의 모든 단계를 단일 인터페이스로 통합하여 원활한 워크플로우를 제공합니다. 이 제품군을 사용하면 생산 현장에 로봇을 배치하기 전에 로봇 동작을 프로그래밍 및 시뮬레이션하고, 시퀀스를 테스트하고, 성능을 최적화할 수 있습니다. 직관적인 디자인과 광범위한 기능으로 설정 시간이 크게 단축되고 전반적인 운영 효율성이 향상되는 KUKA.WorkVisual.

Witt는 “KUKA를 통해 처음으로 프로그래밍을 경험했습니다.”라고 말했습니다. “KR C5 로봇 컨트롤러와 함께 KUKA.WorkVisual은 시스템 디버그 시간을 줄이는 데 큰 도움이 되었습니다. 커미셔닝 전에 미리 로직을 작성하고 모든 문제를 해결할 수 있었습니다. 다른 브랜드에는 이만큼 포괄적인 프로그램이 없습니다.”

성공적인 파트너십

이 프로젝트는 우리에게 큰 경험이었습니다. KUKA와 HGA는 서로 견고한 관계를 발전시켜 왔으며, 다양한 솔루션의 파트너로서 다른 분야로 도약하기 시작했습니다. 이는 두 조직 모두에게 이익이 됩니다.