新しい食料生産

デンマークの中心部、オーフスから南西に50キロ離れた場所にある工場の建物では、文字通り感動的な光景が毎日ほぼ24時間見ることができます。間もなく、アメリカミズアブ何百万ものハエの幼虫がここの無数の箱で餌を食べるようになります。一方、コンテナは常に静かな音をたて続けるKUKAのハイジェニックオイル仕様(HO)のロボットによって搬送、パレタイジング、排出、充填されます。スカンジナビア最大かつ初の商業的昆虫養殖場、ENORM Biofactory社へようこそ!

おそらく、このような工場は近い将来、世界中に広がっていくことでしょう。結論としては、多くの専門家が、昆虫が未来のタンパク源であると確信しています。国連によると、2050年までに世界の人口は約97億人に達すると見積もられています。多くの発展途上国では平均所得も上昇するため、肉の消費量が急激に増加し、したがってタンパク質需要の増加が予想されます。

ENORM社COOのジェーン・リンド・サム氏も、持続可能なタンパク質生産における昆虫の大きな可能性を強調している。「ハエの幼虫は、ほとんどの有機物を食べることができます。そのため、デンマークの食品産業から排出される廃棄物を飼料として使用し、それらを畜産用の高品質な飼料タンパク質に変えることができるのです。」

昆虫の生産は持続可能な循環経済の代表例であり、環境や気候への影響はほとんどありません。「また加工に関しても、幼虫は乾燥が必要なだけで、残るのは水だけです。さらに、幼虫の一部は新しい卵を作るために使われるため、完全な循環システムと言えます!

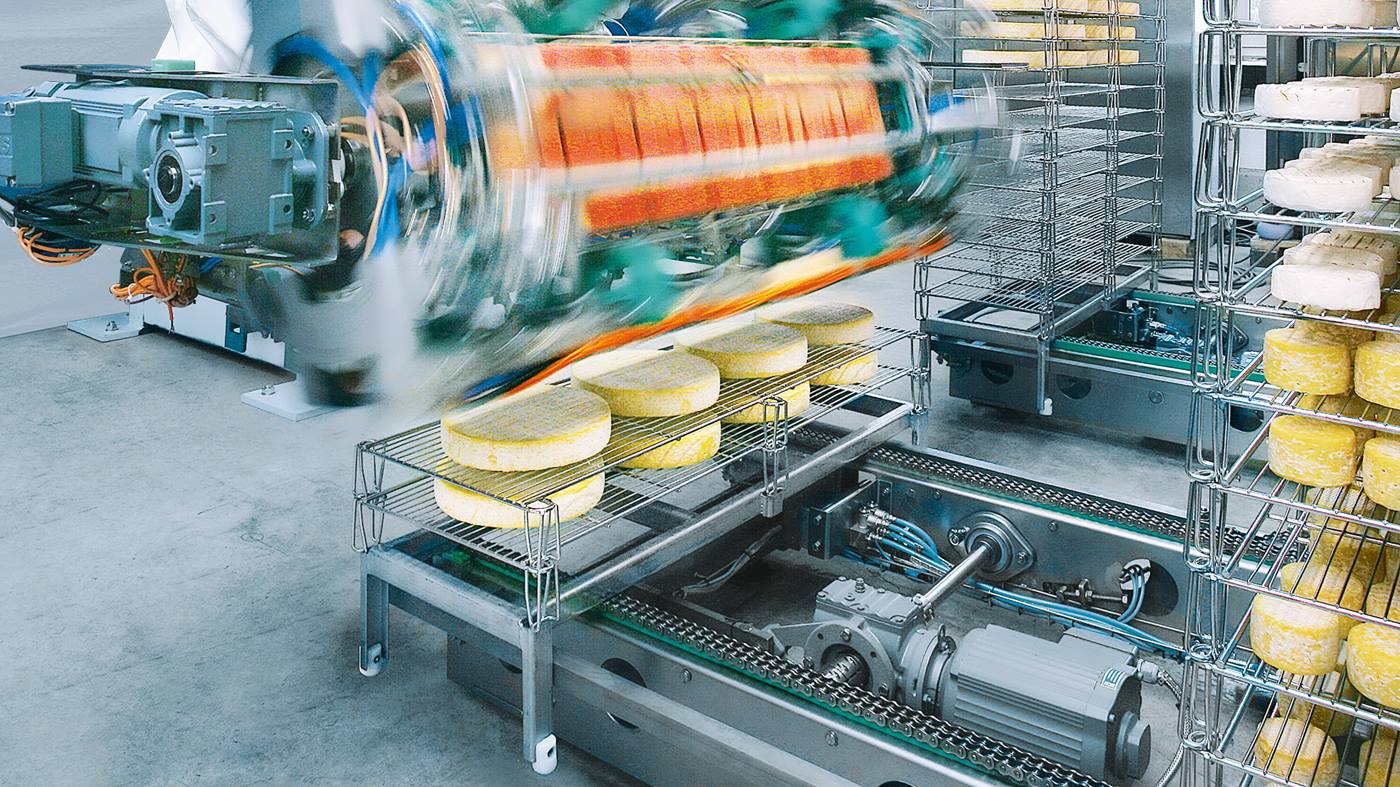

湿度の高い環境でのパレタイジングも、ロボットなら問題ありません

生産プロセスの形態自体も、最大限の効率を誇るため持続可能ですが、ペデルセン氏によれば、一方で2つの大きな課題があります。1つは、このプロセスは自動的に大量の熱を発生させるため、工場には複雑な換気システムが必要な点です。「しかし、何よりも、非常に重い容器の充填、排出、積み重ねを高速で行う必要があることです」と、ペデルセン氏は語ります。

「第一段階では、幼虫は30~40センチの小さな箱の中で成長します」と彼は説明します。そして7日後に、幼虫は1平方メートルを超える大きな箱に移されます。そして、遅くともこれらの箱のハンドリングにおいて、これらの革新的なロボットは不可欠となります。「ここには50キロの液状の餌が入っており、そこに7万匹の幼虫が投入されます」とタンゲ氏は説明します。「この重量は、屈強なワーカーでも持ち上げられません!」

しかし、KUKAの

6台の KR QUANTEC PA HOなら

パレタイジングも問題ありません。ロボットは、7秒ごとに新しいボックスに充填を行います。つまり、1時間に

500箱、1日20時間です。残りの4時間は、無数の箱をパレタイジングする代わりに、システムの清掃に費やされます。「

KUKAのロボットなしには、当社の生産は成り立ちません」とカーステン・ペデルセン氏は語ります。特に、すべてのプロセスが分単位でプログラムされているため、ロボットには100パーセントの信頼性が求められます。「ロボットの1台に問題があった場合、それを解決するための時間は2~3分しかありません。解決されない場合、プロセス全体が停止してしまいます。しかし、幸いなことに、これはまだ起こったことはありません。」

近代的な生産は自動で行われます

「全プロセスは完全に自動化されており、原則として、箱のハンドリングとパレタイジングは、まるで自律運転であるかのように行われます」とペデルセン氏は語ります。「実際、2人の従業員のみがすべてを管理しています。」 そして彼らの仕事は、システムの手動制御にほぼ限定されています。

設備が高い信頼性で稼働するのは、システムパートナーであるSealing System社のノウハウによるものです。「当社は、食品業界向けにKUKAテクノロジーを何度も活用し、成功を収めてきました」と、Sealing SystemグループのXIO - Intelligent Farmingのセールスマネージャーであるキム・キルダール・ポウルセン氏は述べています。彼は特に、ハイジェニック仕様のオイルロボット分野におけるKUKAの幅広いポートフォリオを高く評価しています。すべての軸に特殊なH1潤滑剤を使用し、プロセスチェーン全体にわたり、食品産業の高い衛生要件を満たしています。この潤滑剤は、食品と接触しても、人間や動物にはまったく無害で、これはENORMでも同じです。

デンマークの中心部では、毎日高い信頼性で幼虫が成長し、ロボットがパレタイジングを行っています。そして、KUKAの革新的なテクノロジーは、より持続可能な食品生産を実現しています。