持続可能な生産の柔軟化を実現するには、ヒューマン・ロボット・コラボレーション(HRC)だけでは十分とは言えません。ロボットは移動させて使用できなければなりません。アウクスブルクに本社を置くKUKA もその恩恵を受けています。同社は産業用ロボット、制御システム、ソフトウェアの開発・生産ならびに販売で、世界的な市場リーダーとなっています。

同社のロボット生産は、最先端のリーン生産方式に切り替えられました。移動型ロボットKMR iiwa(KMRは「KUKAモバイル・ロボット」、iiwaは「インテリジェント・インダストリアル・ワーク・アシスタント」の頭文字をとった略語)は、KUKA LBR iiwaと連携して自律的に移動するプラットフォームです。このロボットは、KR QUANTECセントラルハンド組立てにおけるロボット組立て作業場へ自動的に生産材料を搬送します。

生産において明日の進路を定める

「弊社は将来を見据えた製造方法を確立すると共に、大幅な効率アップを目指しています。目標は、アウクスブルク工場で年間20,000台以上のロボットの生産キャパシティを実現することです。これには、ロボット組立てのプロセスを最先端のリーン方式に切り替えることが不可欠となります」とKUKA Roboter GmbHの運営取締役副社長アンドレアス・オスターマン・フォン・ロート氏は、約140メートルにも及ぶ生産ラインの建造、そしてさらなる自動化の推進に踏み切った理由を説明しています。組立て材料の配送方式「ジャストインシーケンス」(JIS)はその際、重要な要素でした。このため、KUKAは手動で移動可能な軽量構造ロボットから完全に自律的に動作するシステムまで、あらゆる範囲においてソリューションを開発してきました。

KMR iiwaがネジやナットなどを自動的に運ぶ

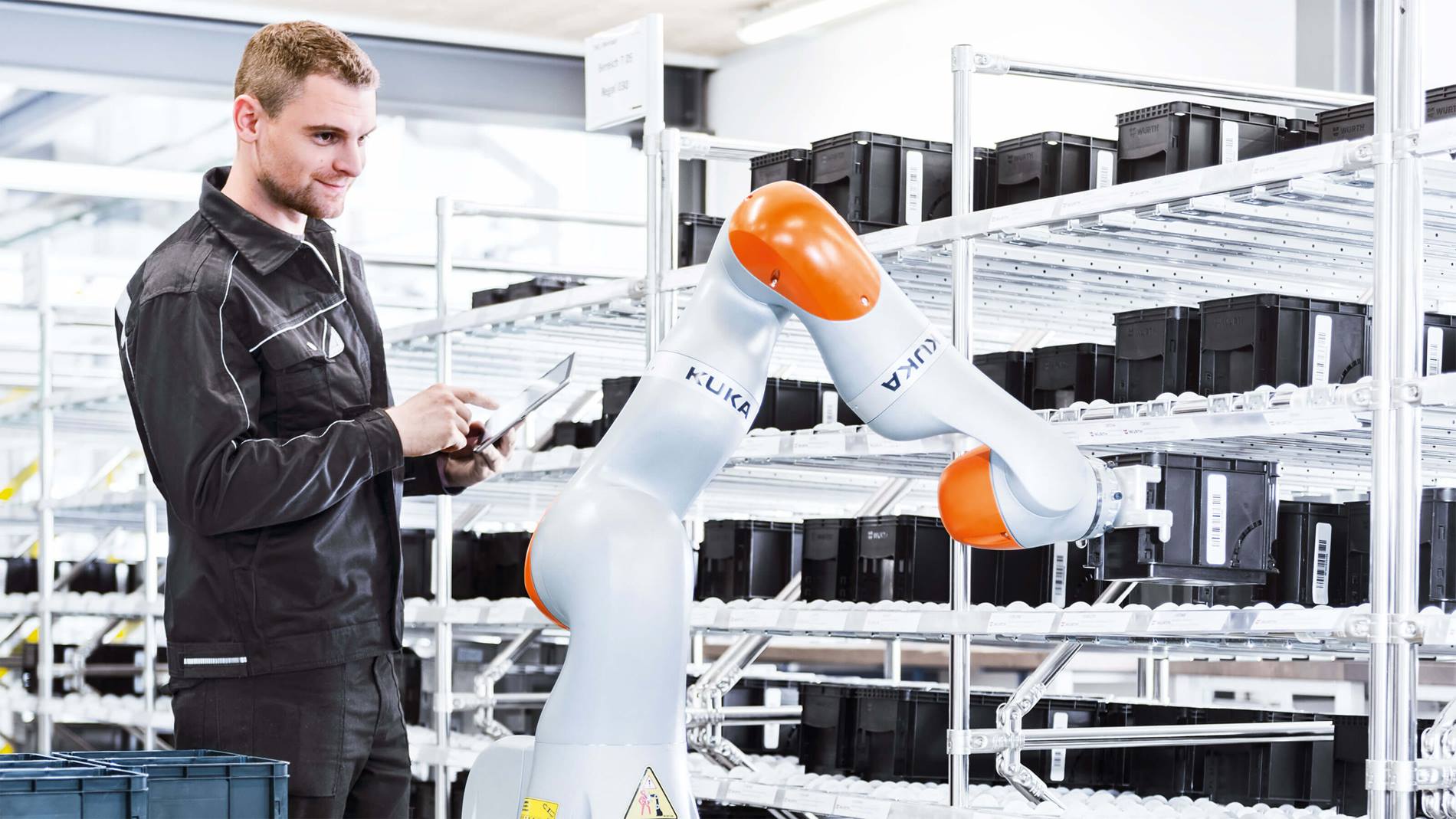

KUKA社はKMR iiwaを自社の生産に採用しています。KUKA KR QUANTECの組立てにはカンバン式ソリューションが実装されています。この場合、KMR iiwaはネジ、シールリング、ナットやその他の小部品の分配を担っています。WÜRTH社は受注したカンバン・ボックスを中央倉庫棚に配送します。定期的な間隔でKMR iiwaは個々の棚を高感度でチェックし、配送されてきた小部品の入ったボックスを取り出します。この軽量構造ロボットはそのボックスをプラットフォーム上に取り付けられたQRコードスキャナーの一つにかざしてスキャンすることで、各ボックスの個別の行き先を認識します。

お客様の要望や市場の要求にフレキシブルに対応

自社の生産におけるオートメーション化の増大で、KUKA社は将来の進路を定めています。「Industrie 4.0がまだあちこちで議論中であるのに対し、弊社はすでに自身の生産でそれを始めています。ネジ物流におけるKMR iiwaの使用のようにオートメーション化への投資は、弊社の長期的な成功を確実なものにします」とアンドレアス・オスターマン・フォン・ロート氏は移動型ロボットを採用した動機を説明しています。「将来的に、弊社はこのようなソリューションでもっとフレキシブルにお客様の要望や市場の要求に対応できるようになります」と展望を語っています。